Procedeul în câmp deschis se caracterizează printr-o mare flexibilitate în ceea ce privește atât tipul de materii prime utilizate, cât și gama de oțeluri care urmează să fie topite. Condițiile relativ convenabile de stabilire a controlului asupra stării băii și a compoziției metalului și a zgurii, precum și posibilitățile relativ mari de reglare a temperaturii băii, în special atunci când se utilizează oxigen, permit topirea unei game largi de oțeluri cu carbon și oțeluri aliate în cuptoare în aer liber.

Cu toate acestea, posibilitățile de încălzire ridicată a metalului și de obținere a unui conținut scăzut de sulf în acesta în cuptorul în aer liber sunt limitate în comparație cu cuptoarele electrice. Prin urmare, gama de oțeluri înalt aliate topite în cuptoare în aer liber este oarecum limitată.

Toate grupele de oțeluri sunt topite în cuptoare deschise în funcție de gradul de oxidare: fierbere, liniștire și semi-liniștire.

Deoxidarea oțelului

Principalele elemente de dezoxidare utilizate în procesul de ardere în câmp deschis sunt manganul, siliciul și aluminiul. Primele două elemente sunt utilizate în principal sub formă de aliaje cu fierul — ferromanganez și ferrosiliciu, în timp ce aluminiul este utilizat ca metal pur.

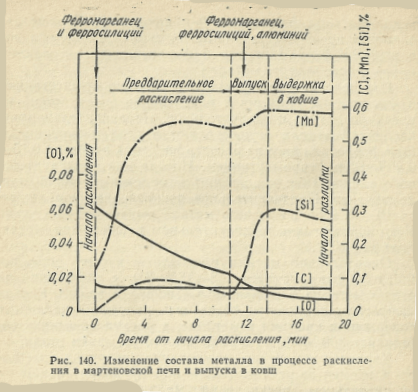

Dezoxidarea oțelului liniștit se realizează de obicei în două etape. Prin urmare, dezoxidarea este împărțită în dezoxidare preliminară și finală. Deoxidarea preliminară a metalului se realizează în cuptor cu ferrosiliciu cu procentaj scăzut la o rată de introducere în metal de 0,15-0,25% și ferromangan. Uneori, pentru deoxidarea preliminară se utilizează un aliaj complex — silicomanganese. Deoxidarea preliminară durează 10-15 min, după care metalul este eliberat în cazan. Pierderea de monoxid de carbon de siliciu în timpul dezoxidării preliminare este de 60-80%.

Deoxidarea finală a metalului se realizează prin adăugarea de ferrosiliciu bogat (45-75% Si) și aluminiu în fluxul de metal în momentul eliberării acestuia în sivniță. Consumul de ferrosiliciu trebuie să asigure conținutul specificat de siliciu în metal, iar consumul de aluminiu este de 300-600 g/t, în funcție de calitatea oțelului.

În figura 140 este prezentată natura modificărilor conținutului de oxigen din metal și a elementelor de dezoxidare în timpul dezoxidării preliminare și finale a oțelului cu conținut scăzut de carbon.

Pentru a scurta durata dezoxidării în cuptor și pentru a reduce consumul de ferrosiliciu, dezoxidarea preliminară se realizează numai cu ferromanganez. În acest caz, metalul continuă să fiarbă și este eliberat în cuvă.

În final, metalul este dezoxidat în cazan.

Pentru a obține un lingou de oțel cu fierbere normală, este necesar ca metalul din cazan să continue să fiarbă viguros timp de 10-15 minute după umplerea cazanului ca urmare a oxidării carbonului. În acest caz, bulele de CO au timp să plutească mai repede decât se solidifică metalul. În lingou se formează o crustă superficială densă de metal cu grosimea de 8-20 mm, care asigură încălzirea și laminarea normală a lingourilor fără deschiderea bulelor interne. O astfel de fierbere este asigurată la deoxidarea oțelului în fierbere cu un singur ferromanganez, cel mai adesea pus în cazan. Oțelul semi-fierbinte este dezoxidat cu mangan și o cantitate mică de siliciu, care este introdus în metal în timpul procesului de eliberare de către ferrosiliciu.

Deoxidarea cu calciu

Puterea deoxidantă a calciului este mult mai mare decât cea a altor agenți deoxidanți, inclusiv aluminiul, astfel încât calciul introdus în metal interacționează nu numai cu oxigenul dizolvat, ci și cu produșii deoxidanți din oțel, inclusiv SiO2 și Al2O3Se observă recuperarea siliciului și a aluminiului din căptușeala de argilă refractară a cuvei de turnare. Se observă, de asemenea, recuperarea siliciului și a aluminiului din căptușeala de argilă refractară a cuvei de turnare. Atunci când se utilizează calciu ca deoxidant, trebuie să se țină seama de temperatura scăzută de evaporare a calciului (1490 °C) și de solubilitatea sa redusă în fier (mai mică de 0,03 %). Calciul introdus în metal se evaporă și interacționează cu topitura în stare de vapori. Gradul de utilizare utilă a calciului introdus în metal este redus din cauza ratei scăzute și a timpului scurt de interacțiune a vaporilor de calciu cu componentele topiturii metalice. Pentru a crește gradul de acțiune al calciului, acesta este utilizat sub formă de compuși (carbură de calciu CaC2) sau aliaje cu siliciu (silicocalciu) și cu siliciu și aluminiu.

La deoxidarea unui metal cu calciu în condiții industriale, se formează de obicei produse de deoxidare complexe, care se îndepărtează destul de ușor din metal. Ca urmare a interacțiunii calciului cu incluziunile de alumină din metal, se formează aluminate de calciu de tip n CaO — m Al2O3 cu un punct de topire relativ scăzut, care se află în oțel sub formă lichidă și sunt destul de ușor de îndepărtat din acesta.

O anumită cantitate (mică) de astfel de incluziuni rămâne în oțel sub formă de incluziuni relativ mici, rezistente din punct de vedere mecanic, de formă sferică (incluziuni globulare), care nu își schimbă forma în timpul tratamentului sub presiune, ceea ce, în unele cazuri, afectează în mod pozitiv proprietățile de serviciu ale oțelului. Pentru o utilizare cât mai eficientă a calciului, acesta este introdus într-un metal suficient de profund deoxidat (după aluminiu). În acest caz, calciul interacționează parțial cu oxigenul și parțial cu sulful, legându-l în sulfuri CAS puternic refractare, aproape fără a afecta nivelul proprietăților metalice ale oțelului. Cea mai mare asimilare a calciului este asigurată la introducerea acestuia în metalul lichid sub formă de sârmă, obținută prin laminarea pulberii de silicocalciu sau a carburii de calciu în benzi de oțel. Este posibilă o variantă cu suflare a pulberii de silicocalciu în metal într-un jet de gaz inert, de preferință în partea inferioară a cuvei de turnare.

Deoxidarea cu mangan

Manganul este un deoxidant foarte slab. Acesta nu asigură nivelul scăzut necesar de oxidare a oțelului. Introducerea manganului în metal în timpul deoxidării este cauzată de faptul că tensiunea interfacială la limita dintre metal și incluziunea MnO lichidă este scăzută, ceea ce facilitează separarea incluziunilor și crește rata de eliminare a oxigenului. În plus, manganul reduce efectul nociv al sulfului asupra proprietăților oțelului, crește capacitatea de întărire a oțelului și crește rezistența metalului.

Alierea oțelului

Elementele de aliere, cel mai adesea sub formă de aliaje, sunt introduse în metal în diferite puncte ale procesului de topire, în funcție de afinitatea și consumul lor de oxigen. Elementele care practic nu se oxidează în baia în câmp deschis (nichel, molibden) sunt adesea introduse în timpul perioadei de pilare sau după topire. În același timp, elementele cu o afinitate foarte mare pentru oxigen, cum ar fi titanul, vanadiul etc., sunt introduse în căldare după adăugarea ferrosiliciului bogat și a aluminiului la metal.

Elemente precum cromul, manganul (pentru aliere), a căror afinitate față de oxigen este relativ scăzută, iar masa aliajelor care urmează să fie grefate este mare, sunt introduse în cuptor după o dezoxidare prealabilă. Acest lucru asigură o bună topire a feroaliajelor și permite încălzirea metalului la temperatura necesară. Rezistența metalului după alierea cu aceste elemente ajunge la 20-30 min, ceea ce afectează negativ durabilitatea căptușelii cuptorului și indicatorii tehnico-economici ai topiturii în câmp deschis. De aceea, se utilizează din ce în ce mai mult aliajele exoterme, care, sub formă de brichete, sunt încărcate pe fundul cazanului înainte de topire. La un comportament termic al brichetelor mai mare de 1750 kJ/kg (420 kcal/kg) este posibilă introducerea manganului sau a cromului în oțel în proporție de 1,5% fără o influență notabilă asupra bilanțului termic al acestei perioade de topire. În același timp, asimilabilitatea elementului de aliere crește și durata de topire este redusă.