Concentrația ridicată de oxigen dizolvat în oțel (activitate crescută a oxigenului), obținută după încheierea proceselor oxidative, nu dă posibilitatea obținerii unui lingou de calitate, deoarece scăderea temperaturii metalului în procesul de cristalizare conduce la reluarea reacției de oxidare a carbonului [C] + [O] → COgazși formarea de bule de gaz care, de regulă, rămân în lingou și nu sunt întotdeauna sudate la tratamentul sub presiune. Oxigenul neutilizat în cursul acestei reacții este eliberat din metalul topit la sfârșitul cristalizării sub formă de pelicule de oxid de fier FeO la limitele grăunților și deteriorează puternic proprietățile mecanice ale oțelului. Acest lucru determină necesitatea de a dezoxida metalul. Deoxidarea este o operațiune tehnologică care reduce concentrația de oxigen dizolvat (sau activitatea oxigenului) în oțel la limitele care asigură calitatea necesară a metalului finit. Conținutul de oxigen dizolvat în metal poate fi redus fie prin reducerea conținutului total de oxigen, fie prin legarea oxigenului dizolvat în compuși puternici care nu sunt dizolvați în oțel. Sunt cunoscute următoarele metode de dezoxidare a oțelului: dezoxidarea prin precipitare (denumită anterior dezoxidare profundă); dezoxidarea prin extracție sau difuzie (dezoxidarea zgurii); dezoxidarea prin tratare în vid și dezoxidarea electrochimică. În practica siderurgică, se utilizează primele două metode; recent, dezoxidarea prin tratament în vid a fost utilizată din ce în ce mai frecvent.

În cazul dezoxidării prin precipitare, în metalul topit se introduc elemente dezoxidante cu o afinitate chimică mai mare pentru oxigen decât pentru fier. Ca urmare a reacției dintre oxigenul dizolvat și agentul de dezoxidare, se formează un oxid de fier practic insolubil, a cărui densitate este mai mică decât cea a oțelului lichid, adică oxigenul dizolvat este transformat într-un oxid insolubil și se formează un fel de „nămol” de oxizi insolubili în topitură. „Nămolul” rezultat este plutit sau îndepărtat în alt mod pentru a deveni zgură. De aici și denumirea metodei — deoxidare prin precipitare. Deoarece dezoxidanții sunt de obicei introduși (sau se încearcă să fie introduși) în adâncimea topiturii metalice, această metodă de dezoxidare este uneori denumită dezoxidare în adâncime. În termeni generali, deoxidarea prin precipitare poate fi descrisă prin următoarea diagramă:

unde R este elementul deoxidant.

În practica metalurgică, pentru deoxidarea prin precipitare a oțelului se utilizează cel mai adesea (ca fiind cele mai ieftine și mai accesibile) mangan sub formă de ferromangan, siliciu sub formă de ferrosiliciu, aluminiu, carbon sub diferite forme. Uneori, pentru deoxidarea oțelului se folosesc aliaje mai scumpe de metale alcalino-pământoase (mai des calciu) și de metale din pământuri rare (cu predominanță de ceriu). Toate reacțiile de dezoxidare cu astfel de agenți de dezoxidare sunt generatoare de căldură, astfel încât adâncimea reacției de dezoxidare crește odată cu scăderea temperaturii (echilibrul reacției de dezoxidare se deplasează spre dreapta, spre formarea unei cantități suplimentare de oxid de agent de dezoxidare). Oxizii elementelor de dezoxidare formați în procesul de dezoxidare sunt denumiți produse de dezoxidare în literatura de specialitate internă. Produsele de oxidare formate în metalul lichid în procesul operației tehnologice de oxidare sunt denumite în mod obișnuit produse de oxidare primară. De-a lungul întregii perioade de existență a tehnologiilor siderurgice fundamentate științific, specialiștii s-au străduit să efectueze o dezoxidare prin precipitare, astfel încât produsele de dezoxidare primară să fie eliminate din metal cât mai complet și cât mai rapid posibil. Numeroase cercetări au fost consacrate acestei probleme, ale căror rezultate au permis metalurgiștilor să elimine rapid și aproape complet din metal produsele de oxidare primară. Dar în procesul de cristalizare a oțelului la scăderea temperaturii reacțiile de deoxidare prin precipitare continuă să se desfășoare, formând în același timp

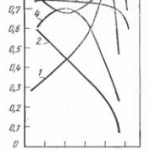

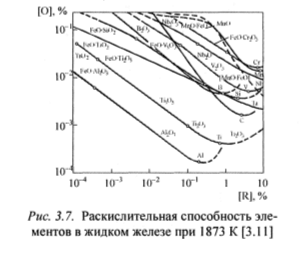

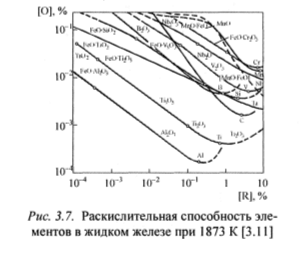

Pentru a reduce numărul și dimensiunea produselor secundare de dezoxidare (cristalizare), este foarte important să se reducă concentrația de oxigen dizolvat în timpul dezoxidării metalului lichid la cele mai mici valori posibile. Concentrația reziduală de oxigen dizolvat în metal depinde de temperatură, de concentrația elementului dezoxidant și de capacitatea de dezoxidare a elementului dezoxidant. Capacitatea de oxidare a elementului deoxidant este denumită în mod obișnuit concentrația de oxigen dizolvat [O]р (sau activitatea oxigenului a [O]), care corespunde unei anumite concentrații a elementului dezoxidant la care acesta se află în echilibru cu oxigenul la o anumită temperatură. Datele privind capacitatea de dezoxidare a diferiților agenți de dezoxidare sunt obținute în studii de laborator, deoarece nu este posibil să se realizeze echilibrul reacțiilor de dezoxidare în condiții de producție. De obicei, compararea capacității de oxidare a agenților de oxidare se realizează la temperatura de 1600 °C. Pentru nevoile practice, este mai convenabil să se utilizeze datele privind capacitatea de deoxidare prezentate grafic în coordonate [O]р — [R] sau a [O] — [R], lg a [O]etc. Trebuie remarcat faptul că datele privind capacitatea de deoxidare a anumitor deoxidanți obținute prin diferite studii diferă adesea foarte mult. Acest lucru se explică prin faptul că se utilizează echipamente diferite, metode de cercetare diferite, precum și concentrații inițiale diferite de oxigen dizolvat și compoziții diferite ale produselor de oxidare.

Oxigenul este un companion constant al fierului și oțelului. Solubilitatea maximă a oxigenului în oțelul lichid la punctul său de topire nu depășește 0,22%. Odată cu creșterea temperaturii, solubilitatea oxigenului în oțelul lichid crește. Oxigenul din oțel este parțial sub formă de soluție, intrând în principal în compoziția incluziunilor nemetalice: oxizi — FeO, MnO, SiO2Al2O3, CaO și o serie de compuși ai acestora între ei și sulf (așa-numiții silicați, aluminate, spineli, oxisulfuri etc.).

Oxigenul deteriorează proprietățile mecanice ale oțelului, îi reduce rezistența la impact la temperaturi scăzute, scade rezistența în timp (rezistența la tracțiune) și crește eterogenitatea metalului. Compușii combinați ai oxigenului și sulfului formează incluziuni nemetalice fuzibile situate la granițele grăunților. În procesul de tratare prin presiune (laminare sau forjare) a unui astfel de metal la temperaturi ridicate, se pot forma fisuri și rupturi (fenomenul red-breaking).

Forma, cantitatea și compoziția incluziunilor de oxigen din oțelul finit depind de metodele de dezoxidare a metalului, de tratamentul în afara cuptorului, de turnare și de condițiile de solidificare a topiturii, precum și de natura proceselor de producție a oțelului (bazice sau acide). Deoxidarea oțelului se realizează astfel încât să se reducă conținutul de oxigen și incluziunile nemetalice din acesta și să se reducă efectul lor nociv asupra calității metalului. În acest scop, se folosesc următoarele metode de dezoxidare a oțelului: difuzie — impactul asupra zgurii metalice cu un conținut scăzut de oxizi de fier; sedimentare — impactul asupra metalului direct de către elementele dezoxidante; combinate — impactul simultan asupra zgurii metalice și a elementelor dezoxidante.

La echilibru, raportul dintre conținutul de oxigen din fier [O] și conținutul de monoxid de fier din zgură (FeO) este o valoare constantă și depinde de bazicitatea zgurii și de temperatură. La o bazicitate a zgurii, egală cu 2, și o temperatură de 1600°C, acest raport are o valoare de 0,005. Dacă conținutul de (FeO) din zgură este mai mic decât echilibrul, atunci se asigură trecerea oxigenului sub formă de FeO de la metal la zgură. Cu alte cuvinte, prin tratarea băii cu zgură fără fier este posibil să se reducă conținutul de oxigen din metal.

Adăugarea de materiale pulverulente — cocs, ferrosiliciu, aluminiu — în cuptor asigură interacțiunea elementelor oxidante cu zgura (FeO) și reducerea concentrației acesteia sub 0,5%. Dacă conținutul final de (FeO) în zgură este de 0,5%, conținutul final de oxigen în metal în condiții de echilibru, determinat din raportul [O]con/0,5 = 0,005, va fi: [0]con = 0,0025%.

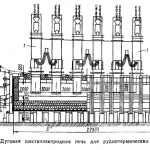

În practică, echilibrul dintre zgură și metal în perioada de reducere a topiturii (finisare) nu este atins și conținutul de oxigen din metal înainte de ieșirea din cuptorul electric variază între 0,003-0,012%. În acest caz, reducerea conținutului de oxigen din metal are loc în principal datorită difuziei oxigenului din metal în zgură, astfel încât această metodă de dezoxidare se numește dezoxidare prin difuzie. Deoxidarea prin difuzie a băii metalice are loc la topirea oțelului în cuptoare cu arc cu o capacitate de până la 25 de tone. Procesul se realizează sub zgură „albă” *(gri) sau carbură. Zgura albă se obține prin deoxidarea zgurii de bază cu cocs și apoi cu ferrosiliciu și pulberi de aluminiu. Zgură carburată — ca rezultat al deoxidării intensive a zgurii calcaroase cu pulbere de cocs.

Cuptoarele moderne cu arc de mare putere sunt echipate cu unități performante de extracție și purificare a gazelor de evacuare, care creează un schimb intensiv de gaze în spațiul de lucru în timpul funcționării.

În acest scop, cu 15-20 de minute înainte de eliberarea topiturii în cuvă, pe baia lichidă din cuptor se induce zgură reducătoare cu compoziția, consistența și dezoxidarea necesare, prin adăugarea intensivă de cocs, ferrosiliciu și pulberi de aluminiu. Perioada de finisare a metalului (corectarea compoziției chimice a oțelului, încălzirea metalului etc.) se efectuează pentru o perioadă minimă de timp sub zgură de var cu bazicitate 3-4.

Metoda difuziei de rafinare a metalelor permite reducerea semnificativă a contaminării oțelului cu produse de dezoxidare — incluziuni nemetalice, deoarece interacțiunea are loc în zgură și pe suprafața interfeței metal-scură. Cu toate acestea, procesul nu este foarte productiv. Formarea zgurii de bază reducătoare în momentul evacuării topiturii din cuptorul de mare putere permite creșterea semnificativă a eficienței interacțiunii dintre faze în momentul evacuării zgurii și a metalului și asigură astfel un grad ridicat de rafinare a oțelului de oxigen și sulf.

Deoxidarea oțelului prin introducerea directă a agenților deoxidanți în metalul lichid sub formă de bulgări sau pulbere se numește deoxidare profundă sau prin precipitare. Aceasta are loc în metal la adâncimi diferite, în funcție de greutatea specifică a materialului dezoxidant, de dimensiunea bulgărilor acestuia și de metoda de introducere în metal. Efectul deoxidării prin precipitare a metalului crește odată cu scăderea temperaturii de topire a agenților deoxidanți și cu creșterea solubilității acestora în fier. Combinația proceselor de dezoxidare sedimentară a metalelor cu interacțiunea difuză a elementelor dezoxidante cu oxigenul este denumită metode combinate.

Conținut

- Metode de deoxidare a metalelor

- Deoxidarea prin difuzie sub zgură albă

- Deoxidarea prin difuzie sub zgură carburată

- Deoxidarea sub zgură de var-alumină

- Deoxidarea profundă și prin difuzie a metalelor

- Deoxidarea cu aluminiu

- Deoxidarea cu siliciu

- Deoxidarea oțelului într-un cuptor electric acid

- Deoxidarea metalelor prin tratare în vid

Metode de deoxidare a metalelor

În perioada de reducere a topitoriei electrice, dezoxidarea metalului se realizează prin metoda difuziei, în care reacția de dezoxidare, adică legarea oxigenului în oxizi puternici, nu are loc în metal, ci în zgură, iar metalul, prin urmare, nu este contaminat de produsele de dezoxidare. Acesta este principalul avantaj al deoxidării prin difuzie față de deoxidarea în adâncime. Un alt avantaj al deoxidării prin difuzie este dezvoltarea mai slabă a reacției de oxidare a metalului de către zgură în timpul și după eliberarea metalului din cuptor. Aceasta explică, în special, pierderea nesemnificativă de elemente de aliere și de agenți de dezoxidare în cuptoarele electrice,

Dezavantajele dezoxidării prin difuzie includ:

- reducerea puterii cuptorului;

- reducerea rezistenței pantelor și a fundurilor, în special la deoxidarea zgurii cu siliciu, deoarece siliciul format interacționează cu căptușeala principală;

- recuperarea fosforului din zgură în metal, ceea ce necesită îndepărtarea cu atenție a zgurii oxidante;

- creșterea consumului de agenți de dezoxidare și necesitatea măcinării acestora;

- dificultăți de etanșare a cuptoarelor (în special cele de mare capacitate) pentru a evita infiltrațiile de aer.

În ciuda dezavantajelor constatate ale dezoxidării prin dufuzie, avantajele acesteia asociate cu capacitatea de a obține un metal bine dezoxidat, cu un conținut scăzut de sulf și incluziuni nemetalice, sunt atât de evidente în producția de oțel de înaltă calitate și de calitate superioară, încât această metodă este utilizată pe scară largă în topirea oțelului în cuptoare electrice.

Cu toate acestea, pentru a reduce efectul negativ al dezoxidării prin difuzie a metalului, s-a răspândit recent o tehnologie care combină avantajele dezoxidării prin difuzie și ale dezoxidării profunde. În acest caz, înainte de începerea dezoxidării prin difuzie, metalului i se adaugă dezoxidanți în masă: ferromangan, ferrosiliciu, aluminiu etc.

Uneori, dezoxidarea în profunzime este utilizată și pentru dezoxidarea finală a metalului.

Carbonul este utilizat pe scară largă pentru dezoxidarea prin difuzie a metalului, care este dat zgurii cel mai adesea sub formă de cocs sau zgură de electrod. La un consum suficient de mare de cocs sau de zgură de electrod și la un conținut ridicat de CaO în zgura din zona arcului sub electrozi, carbura de calciu se formează prin reacție

Carbura de calciu, având o afinitate ridicată pentru oxigen, interacționează cu oxizii de fier din zgură:

În cazul zgurii de carbură (>2% CaCr), conținutul de FeO din zgură poate fi redus la 0,5%, ceea ce corespunde unui conținut de oxigen de echilibru de 0,0012% în metal la 1600°C. Un astfel de conținut de oxigen în metal nu poate fi obținut nici la 0,3% Ti. Particularitatea carbonului ca deoxidant este efectul redus al temperaturii asupra afinității sale pentru oxigen. Caracterul relativ ieftin al cocsului și al zgurii de electrod și efectul bun de dezoxidare al acestora explică aplicarea lor pe scară largă pentru dezoxidarea prin difuzie a zgurii.

În funcție de conținutul de carbură de calciu și de zgură și, prin urmare, de gradul de oxidare, zgura din perioada de reducere se împarte în zgură albă (până la 2% CaC2) și carbură (>2% CaC2). Sub zgura albă se topesc oțelurile de construcție cu conținut de carbon sub 0,35%, iar sub zgura carburată — oțelurile cu conținut mediu și ridicat de carbon.

Uneori, rafinarea metalelor în perioada de oxidare se realizează sub zgură de var-alumină, var-chamotă sau magnezie-alumină.

Deoxidarea prin difuzie sub zgură albă

După descărcarea zgurii oxidante în baie, se introduce zgură de var și fluor în raport de 3:2 și în cantitate de 2-4% din greutatea metalului. În 10-15 minute se formează zgura cu mișcare lichidă, pe care se așează amestecul reducător de var, fluor și cocs sau cărbune de lemn măcinat și cernut, cu o dimensiune a particulelor de cel mult 0,5-1,0 mm, în raport de 8:2: 1.

Ca urmare a dezoxidării zgurii, conținutul de FeO din cocsul de carbon scade, după aproximativ 40 de minute, la 1,5%, iar o probă de zgură, după răcire, capătă o culoare cenușie în loc de negru la începutul perioadei de reducere, când zgura conține o cantitate relativ mare de oxizi de fier.

Datorită posibilității de carburare a metalului, se realizează o dezoxidare suplimentară cu siliciu. La amestecul de zgură se adaugă ferrosiliciu fin măcinat de tipul FS45 și FS75. Compoziția amestecului de zgură este următoarea: patru părți de var, o parte de fluorină, o parte de cocs și o parte de ferrosiliciu. Deoxidarea zgurii cu siliciu durează ~20 min. Aproximativ 50 % din Si introdus din zgură prin ferrosiliciu este asimilat de metal.

Dezoxidarea zgurii cu siliciu se realizează uneori de la începutul perioadei de recuperare, ceea ce elimină carburarea metalului. Cu toate acestea, conținutul de siliciu din metal crește, acesta reacționează cu oxigenul dizolvat în metal și produsele de dezoxidare rezultate rămân parțial în metal. Prin urmare, contaminarea metalului cu incluziuni nemetalice poate crește cu această tehnologie.

De obicei, zgura albă are următoarea compoziție 55-65% CaO, 10-20% SiO2, până la 1% FeO, 0,4% MpO, 12-16% MgO, 2-3% Al2O3, 5-10% CaF2, 1% CaS, până la 2% CaC2. Proba de zgură albă la răcire se sfărâmă, ceea ce este asociat cu prezența silicatului de calciu 2 CaO — SiO2care la 675° C își schimbă modificarea, crescând în volum.

Pentru a obține un metal relativ deoxidat este necesară menținerea metalului sub zgură albă ~ 1 h, adăugând periodic o anumită cantitate de amestec deoxidant cu cocs sau ferrosiliciu. Zgura albă bună spumează în cuptor, zgura groasă împiedică încălzirea metalului și procesele de difuzie. Prin urmare, este necesar să se mențină în permanență consistența normală a zgurii prin creșterea în timp util a cantității de fluorină din amestec.

Uneori, creșterea vâscozității zgurii este cauzată de o creștere a conținutului de MgO din zgură ca urmare a cedării pantei și a fundului. În acest caz, zgura trebuie descărcată și trebuie pusă zgură nouă. Scoria lichidă este corectată prin aditivarea cu var.

Deoxidarea prin difuzie sub zgură carburată

Atunci când se efectuează perioada de reducere sub zgură de carbură, metalul este mai întâi acoperit cu un amestec de zgură de aceeași compoziție ca pentru deoxidarea sub zgură albă. După formarea unui strat uniform de zgură cu mișcare lichidă în cuptor, se dă un amestec de var, fluorină și cocs măcinat în proporție de 3:1:1. Cantitatea totală de zgură în perioada de reducere este de 4% în cazul cuptoarelor electrice de capacitate mare și de 7-8% în cazul cuptoarelor de capacitate mică (din masa metalică).

Carbura de calciu se formează în zona arcului cu absorbție mare de căldură, astfel încât cuptorul este bine compactat și i se furnizează o putere mare. Cuptorul nu este deschis timp de 20-30 min. Semnul extern al formării zgurii de carbură este fumul negru de sub obloane.

Carbura de calciu din zona arcului se răspândește în întregul volum de zgură. Acesta este un puternic deoxidant, interacționând cu FeO prin reacție (CaC2) + 3(FeO) = 3[Fe] + 2 + (CaO). Carbura de calciu reduce parțial siliciul din oxidul de siliciu al zgurii. Prin urmare, în procesul de deoxidare a metalului cu zgură de carbură cu 0,05-0,1% crește conținutul de siliciu în metal. Zgura de carbură se lipește strâns de lingură, iar la înmuierea sculei cu zgură în apă, se simte un miros specific de acetilenă.

Deoxidarea sub zgură de carbură durează cel puțin 1 h. Pentru a menține conținutul necesar de carbură de calciu în zgură, în cuptor se pune periodic cocs măcinat cu var și fluorină, dacă este necesar pentru a reduce vâscozitatea zgurii.

Un dezavantaj semnificativ al topirii sub zgură de carbură este o carburare vizibilă a metalului în cuptor și în timpul eliberării, precum și aderența zgurii de carbură la metal, care uneori duce la apariția unor incluziuni de zgură relativ mari în metalul finit. Pentru a elimina acest fenomen, zgura de carbură cu aproximativ 30 de minute înainte de eliberare este transformată în alb. În acest scop, în cuptor se adaugă var cu fluorină, crescând astfel cantitatea totală de zgură și reducând conținutul de carbură de calciu din aceasta. Uneori, fereastra de lucru este deschisă suplimentar, contribuind astfel la oxidarea carburii de calciu. Dacă și după aceasta zgura rămâne carburată, o parte din zgură (∼1/3) este scoasă din cuptor și se aruncă în cuptor un amestec de zgură cu var, fluor și argilă refractară.

Zgură de carbură are următoarea compoziție chimică: 55-65% CaO, 10-15% SiO2, până la 0,5% FeO, până la 0,3% MnO, 6-10% MgO, 2-3% Al2O3, 1-2% CaS, 2- 4% CaC2, 8-12% CaF2.

Principala diferență dintre zgura carburată și zgura albă în ceea ce privește compoziția este un conținut ușor mai scăzut de oxizi de fier și mangan în prima zgură, precum și un conținut crescut de carbură de calciu.

Deoxidarea sub zgură de var-alumină

La topirea oțelurilor inoxidabile și similare, dezoxidarea prin difuzie a metalului în perioada de reducere se realizează sub zgură de var-alumină sau argilă refractară. În acest caz, posibilitatea de carburare a metalului este eliminată. De exemplu, la uzina metalurgică Zlatoust, după descărcarea zgurii oxidante, se introduce o nouă zgură formată din var și flux uzat de la producția de zgură electrică (~60 % CaF2 и ~40% Al2O3) în raportul 2:1 în cantitate de ~2% din greutatea metalului. Pulberea de ferrosiliciu, aluminiu și silicocalciu se utilizează pentru dezoxidarea zgurii de calcar-alumină.

Deoxidarea profundă și prin difuzie a metalelor

După descărcarea zgurii de oxidare, în oglinda deschisă a metalului se adaugă deoxidanți de bulgări: ferromangan, ferrosiliciu, silicomangan, aluminiu etc. Consumul de deoxidanți trebuie să asigure conținutul de mangan din metal la limita inferioară într-o anumită calitate de oțel, introducerea a 0,15-0,2% de siliciu și 0,05-0,1% de aluminiu. Apoi, amestecul de zgură este încărcat și, după topirea sa, zgura este tratată cu amestecuri dezoxidante cu o cantitate treptat descrescătoare de pulbere de cocs. La acest tratament se formează zgură slab carburată sau albă care conține

Deoxidarea cu aluminiu

Aluminiul este un agent de dezoxidare foarte puternic (fig. 3.7). Aluminiul, prezent în oțel în cantități relativ mici (0,02…0,04 %), asigură concentrații foarte scăzute de oxigen dizolvat (mai puțin de 0,003 %) în metal. La dezoxidarea cu aluminiu în oțel, fie mici incluziuni de alumină pură Al2O3 cu un punct de topire de aproximativ 2050 °C, fie compuși ușor lărgiți de tipul n FeO — m Al2O3 , de obicei cu puncte de topire sub temperatura oțelului lichid. Valorile ridicate ale σm-inclla interfața metal lichid-incluziuni de alumină solidă facilitează semnificativ separarea acestor incluziuni de metal și asimilarea lor de zgură. În plus, atunci când aluminiul este introdus în topitură, o parte din aluminiu interacționează cu azotul dizolvat pentru a forma nitruri cum ar fi AlN și reduce probabilitatea de îmbătrânire a oțelului. Micile incluziuni solide de alumină și nitruri de aluminiu în procesul de cristalizare a oțelului reglează dimensiunea granulelor (reduc dimensiunea acestora). Prin urmare, dezoxidarea cu aluminiu este foarte răspândită. Se utilizează fie aluminiu pur (stoc, grosier, pulbere, sârmă etc.), fie aliaje de aluminiu.

Deoxidarea cu siliciu

Siliciul este un deoxidant destul de puternic și relativ ieftin (fig. 3.7), astfel încât este utilizat în producția de oțel. La deoxidarea metalului lichid cu siliciu, în funcție de oxidarea metalului și de concentrația de siliciu din oțel, se obțin fie silicați de fier lichizi (puțin [Si] și mult [O]), fie silice solidă SiO2 (mult [Si] și puțin [O]). În prezența zgurii bazice, capacitatea de oxidare a siliciului crește. Cu toate acestea, îndepărtarea din metal a silicaților formați în timpul deoxidării este oarecum dificilă, deoarece aceștia sunt bine umeziți de fier. De obicei, pentru deoxidarea siliciului din oțel se utilizează ferrosiliciul și silicomanganul de diferite grade.

Deoxidarea oțelului într-un cuptor electric acid

Într-un cuptor electric acid, oțelul carbon este de obicei topit fără dezoxidare prin difuzie în cuptor. Dezoxidarea prin difuzie este utilizată doar ocazional în topirea oțelurilor aliate.

Deoxidarea oțelului carbon

În timpul perioadei de oxidare, metalul este parțial dezoxidat prin reducerea siliciului. La sfârșitul perioadei de oxidare, se adaugă ferromanganez în baie. Creșterea conținutului de mangan în metal favorizează reducerea siliciului la 0,2-0,3% prin reacția

2 [Mn] + (SiO2) = [Si] + 2 (MnO). (160)

Cu 7-10 minute înainte de introducerea în baie se adaugă ferrosiliciu pentru a obține conținutul de siliciu specificat; cu 3-5 minute înainte de introducere se introduce ferromangan pentru corecția finală a conținutului de mangan din metal.

La calcularea cantității necesare de ferrosiliciu, trebuie luat în considerare monoxidul de carbon de siliciu (5-10%) și mangan (15-20%). Uneori, la topirea oțelului carbon se adaugă ferromanganez în cazan. În acest caz, monoxidul de carbon al manganului nu depășește 10%. În cele din urmă, metalul este deoxidat cu aluminiu în cantitate de 16 0-200 g/t la turnarea lingourilor și 1-1,5 kg/t la utilizarea oțelului lichid pentru turnarea în formă. Și 0,5-0,6 kg/t se adaugă în timpul eliberării, restul în timpul turnării.

Deoxidarea oțelului aliat

La topirea oțelului aliat în cuptoare electrice, conținutul de sulf și fosfor din încărcătură nu trebuie să depășească 0,04%. La topirea oțelurilor care conțin nichel și molibden, deșeurile care conțin aceste elemente sunt utilizate în încărcătură, ceea ce reduce consumul de aditivi de aliere. Topirea se realizează ca pentru oțelul carbon. După topire, metalul este prelevat pentru analiza chimică completă (C, Cr, Ni, Mo, Cu, S, P) și, dacă conținutul de sulf și fosfor nu depășește conținutul specificat, se încarcă în baie nichel și ferotungsten, dacă este necesar.

După fierberea pură, uneori se efectuează operația de „suprafierbere”, pentru care se adaugă în baie fontă sau ferromangan carbon (5-7 kg/t). După aceste adaosuri, baia fierbe viguros, ceea ce favorizează eliminarea gazelor.

Oțelul aliat este uneori topit cu eliminarea a 60-80% din zgura oxidantă, ceea ce reduce pierderea de elemente de aliere. Pentru introducerea de zgură nouă în cuptor se încarcă cu un amestec de 1-2% nisip silicios și 0,5-1% var sau calcar.

Dezoxidarea oțelului aliat într-un cuptor electric acid poate fi efectuată fie prin difuzie, fie prin metode de adâncime. În cazul în care topirea se realizează fără dezoxidarea prin difuzie a metalului, după terminarea fierberii pure, în baie se adaugă silicomangan (2-4 kg/t) sau ferromangan și ferrosiliciu pentru dezoxidarea preliminară. După amestecarea completă a băii, se adaugă ferocromul. Ferrosiliciul pentru alierea oțelului se adaugă nu mai târziu de 10 minute înainte de eliberare. Ferromanganul pentru aliere se adaugă imediat înainte de eliberare. La ieșirea din cuptor, metalul este în final dezoxidat cu silicocalciu (1,5-2,5 kg/t), aluminiu și ferotitan.

În cazul dezoxidării prin difuzie a metalului după fierbere pură și „suprafierbere”, pe zgură se pune cocs în cantitate de 0,2% din greutatea metalului și, uneori, ferrosiliciu măcinat. Vâscozitatea zgurii este reglată prin aditivi de var sau calcar. După aditivarea cu cocs, baia este menținută timp de 5-10 minute. După primirea rezultatelor analizelor, se efectuează o dezoxidare preliminară a metalului cu silicomangan (4 kg/t) sau ferrosiliciu și ferromangan. Alierea metalului se efectuează după deoxidarea preliminară. Ferrosiliciul se adaugă cu 10 minute înainte de eliberare, iar ferromanganele — chiar înainte de eliberare. În final, metalul este dezoxidat cu aluminiu (1 kg/t) și silicocalciu (2-3 kg/t).

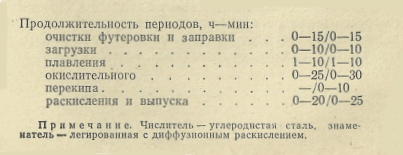

Mai jos este prezentată durata de topire a diferitelor oțeluri în cuptoare electrice acide cu o capacitate de 7 tone, conform datelor uneia dintre uzinele de construcții de mașini din Ural.

Productivitatea cuptorului electric acid este cu 15-30% mai mare decât productivitatea cuptorului principal.

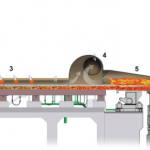

Deoxidarea metalelor prin tratare în vid

Deoxidarea metalelor prin tratare în vid se bazează pe faptul că echilibrul reacției

în vid este deplasat:

spre formarea unor cantități suplimentare de monoxid de carbon ca urmare a scăderii concentrației P соiar concentrația de oxigen dizolvat (activitatea oxigenului) în metal scade. Uneori, această metodă este denumită deoxidare cu carbon în vid sau deoxidare cu carbon în vid. Deoxidarea metalului cu carbon în vid este eficientă și are loc destul de rapid numai atunci când se prelucrează metal neoxidat, mai bine la un conținut ridicat de carbon în oțel și cu o bună amestecare a metalului. După deoxidarea cu carbon în vid, se efectuează deoxidarea finală prin precipitare a metalului. Deoxidarea metalului cu carbon în vid, în afara cuptorului, este în prezent utilizată pe scară largă în practica siderurgică, în special în cazul topitoriei oțelurilor de înaltă calitate, unde este necesar un grad scăzut de contaminare cu incluziuni nemetalice de oxid.