Profilele simple și profilate de diferite dimensiuni sunt laminate din lingouri sau butuci cu secțiuni transversale în principal pătrate sau dreptunghiulare.

Profilul finit este produs în mai multe treceri, al căror număr este stabilit în funcție de raportul dintre dimensiunea și forma secțiunilor inițiale și finale. Pentru a conferi metalului laminat forma necesară în trecerile de finisare și intermediare, pe rolele frezate pe strunguri de laminare se practică crestături speciale, ale căror dimensiuni sunt determinate prin calibrare.

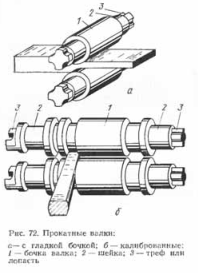

Cilindrii de laminare sunt realizați cu o țeavă netedă și calibrați (fig. 72). O tăietură referitoare la un singur cilindru se numește flux. O tăietură realizată de două role (formate din două fluxuri) se numește calibru. Atunci când trece printr-un calibru, metalul îl umple.

Calibrul cilindrilor de laminare corespunde în secțiunea sa transversală formei profilului care urmează să fie produs la fiecare trecere.

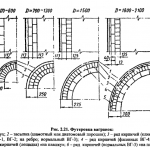

Calibrarea profilului este un sistem de calibre dispuse secvențial pentru a se asigura că produsul finit are dimensiunile specificate. Calibrarea profilului include, de asemenea, metoda prin care sunt determinate formele și dimensiunile secțiunilor de tranziție ale benzii laminate.

Calibrarea cilindrilor se referă la regulile de dispunere a calibrelor pe cilindri pentru a asigura o sarcină normală și randamentul benzii, precum și o rezistență suficientă a cilindrilor.

În cazurile în care laminarea se realizează fără calibre (laminarea tablelor, a tablelor, a benzilor de oțel, a benzilor), calibrarea rezolvă problemele legate de distribuția compresiei pe treceri și de profilarea butoiului cilindrilor (conferind convexitate sau concavitate) pentru a compensa deformarea sau schimbarea diametrului acestora ca urmare a încălzirii neuniforme.

Calibrarea este un factor decisiv care determină funcționarea cu succes a oricărui laminor. Factorii precum calitatea metalului și manopera cilindrilor calibrați și a accesoriilor cilindrilor, precizia instalării laminorului și calificările personalului de exploatare sunt, de asemenea, de mare importanță. O calibrare bine efectuată este o condiție prealabilă esențială pentru un laminor foarte productiv. Aceasta permite obținerea unui profil finit în conformitate cu dimensiunile, rugozitatea suprafeței și cu proprietăți mecanice uniforme pe lungimea și lățimea profilului; asigurarea laminării cu cel mai mic consum de cilindri și de energie, precum și cu cel mai mic timp petrecut la laminare; asigurarea unui mod de deformare la o anumită temperatură pentru efectuarea tratamentului termomecanic al benzilor din căldura de laminare; eliminarea muncii manuale, automatizarea și mecanizarea maximă a procesului de laminare; crearea unui parc minim de cilindri pentru întreaga gamă de produse.

Soluționarea corectă a problemelor de mai sus este o sarcină foarte dificilă și, prin urmare, calibrarea cilindrilor este cel mai esențial și cel mai dificil aspect al producției de laminare.