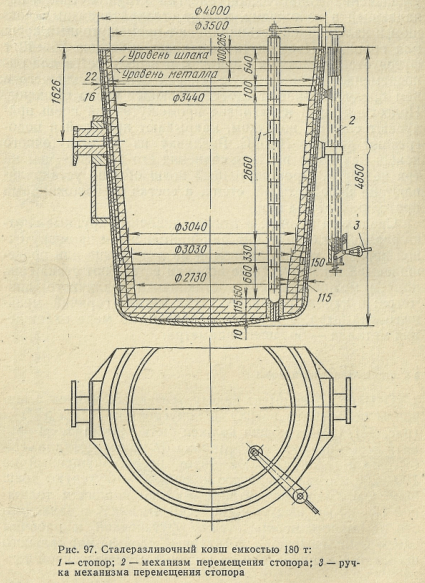

De obicei, cazanul are forma unui trunchi de con, cu o bază lată la vârf și o conicitate de 50 mm pe 1 m (fig. 97). Volumul cazanului trebuie să fie astfel încât să preia tot metalul și ~5% de zgură din greutatea metalului. Excesul de zgură se evacuează printr-un șnec coborât la 100-200 mm sub marginea superioară a cazanului. Cazanul este căptușit cu cărămizi de argilă refractară sau cu conținut ridicat de alumină cu grosimea de 65-80 mm la partea superioară și de 120-240 mm la partea inferioară, în funcție de capacitatea cazanului. Între căptușeală și stratul de lucru se așterne un strat de armare din cărămizi normale de argilă refractară sau cărămizi cu grosime redusă (230×113×40 mm). Unele uzine au introdus o mecanizare pe scară largă a așezării căptușelii salei.

Recent, au fost utilizate cazane cu garnituri monolitice și cu garnituri compacte. Căptușeala monolitică este realizată din amestecuri lichide autohidratante, de exemplu 90% nisip silicios, 3% zgură de ferocrom și 7% sticlă lichidă. Amestecul lichid preparat este turnat între un șablon metalic instalat în cuvă și stratul de armare. Datorită proceselor fizice și chimice care au loc între componentele de zgură de ferocrom și sticlă lichidă, amestecul se întărește.

Masa de umplutură pentru căptușeala salei este fabricată din nisip cuarțos umezit la 7-11% și, cu ajutorul unui compactor de nisip, spațiul dintre șablon și stratul de armare al salei este umplut. Costurile cu forța de muncă pentru producerea unei căldări ambalate sunt de șapte-opt ori mai mici decât pentru producția de zidărie.

La uzina metalurgică Novolipetsk se utilizează cu succes o metodă fără model de împachetare a căptușelii salei. În acest caz, sub capul de compactare a nisipului este instalat un opritor de formare, care formează spațiul necesar (grosimea peretelui) în zona de compactare a masei. Masa este ejectată de capul de compactare a nisipului în acest spațiu cu viteză mare. Masa este compactată simultan de capul de compactare a nisipului și de opritor, care se rotește în linie elicoidală pe măsură ce se ridică. Durata totală de căptușire a unei căldări cu o capacitate de 130-200 de tone este de 70-90 de minute.

Durabilitatea căptușelii lingurii în oțelăriile electrice este de 10-20 de topiri. Scula nou căptușită este uscată și încălzită la

o 600-800°C. Repararea căptușelii silei constă în îndepărtarea resturilor metalice, ungerea sau lustruirea locurilor uzate și instalarea cupei și a dopului.

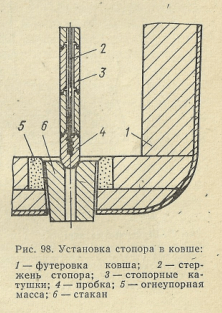

Pe o masă refractară (40% argilă și 60% praf de argilă refractară) din fundul silei se instalează o cupă cu o gaură acoperită de un dop (fig. 98). În cazanele cu o capacitate de până la 100 de tone, se utilizează cupe de argilă refractară, cupe de argilă refractară cu manșon de magnezită sau cupe cu garnitură de magnezită în interiorul canalului. În cazanele cu o capacitate mai mare se utilizează cupe de magnezită. La turnarea prin sifon a oțelurilor ductile cu un conținut ridicat de crom, titan sau aluminiu, se folosesc cupe cu un diametru de 50-60 mm; pentru turnarea oțelurilor liniștite slab aliate și carbonate, diametrul cupei este de 35-60 mm. Dopul este o tijă cu diametrul de 40-50 mm, pe care se pun tuburi refractare (bobine de dop).

Capătul superior al tijei este fixat cu piulițe pe mecanismul dopului, cu ajutorul căruia acesta este deplasat vertical manual sau mecanizat. Dopul opritorului este fixat la capătul inferior al tijei pe filet sau prin intermediul unei îmbinări cu pene.~Dopul așezat pe masa refractară este uscat în uscătoare verticale la o temperatură de

120° C și apoi se fixează în lingură cu puțin timp înainte de eliberare. Etanșeitatea îmbinării dopului cu cupa se verifică la lumină cu ajutorul unui bec sau cu grafit uscat fin măcinat și cernut aruncat pe cupă în jurul dopului. Pentru a accelera și a asigura o turnare normală în cazan, se reglează uneori două dopuri.

Controlul de la distanță al opritoarelor este foarte răspândit în uzinele naționale. În acest caz, opririle sunt coborâte și ridicate cu ajutorul unui mecanism hidraulic.

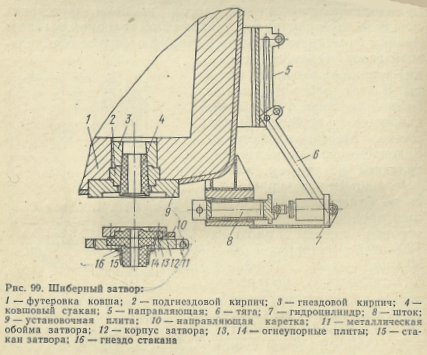

În ultimii ani, gălețile fără opritor au fost din ce în ce mai utilizate. Figura 99 prezintă o supapă de tip poartă. Cupa găleții este instalată într-o cărămidă de soclu în partea inferioară a găleții. Poarta glisantă este formată dintr-o placă mobilă și fixă și o cupă de poartă închisă într-o cușcă metalică. Placa fixă este conectată strâns la capătul inferior al cupei găleții. Placa mobilă împreună cu cupa porții sunt deplasate cu ajutorul unui mecanism hidraulic montat pe carcasa cuvei. Turnarea se realizează prin alinierea deschiderii cupei sivolului cu deschiderile plăcii fixe, ale plăcii mobile și ale cupei porții. Poarta este înlocuită după fiecare turnare.