Puțurile sunt surse de poluare a aerului cu praf, oxizi de carbon și alte gaze. Se știe că fiecare tonă de fontă brută topită în furnal produce 10-14 kg de praf și 160-200 kg de oxid de carbon. Chiar și un cuptor de capacitate mică, de exemplu 5 t/h, pentru două schimburi de lucru poate emite în atmosferă aproximativ 1 tonă de praf și peste 12 tone de monoxid de carbon.

Normele existente în materie de siguranță și igienă industrială în turnătorii prevăd purificarea gazelor cuptorului de praf până la 150 mg/m 3 și de CO până la 1,25 g/m 3 . Majoritatea proiectelor cuptoarelor proiectate și nou construite prevăd instalarea de dispozitive speciale pentru purificarea gazelor până la aceste standarde.

Cu toate acestea, purificarea completă a întregii cantități de gaze reziduale necesită instalarea unor dispozitive destul de complicate și costisitoare, zone speciale, energie suplimentară și costuri de exploatare. De exemplu, costul unui amortizor de scântei umed pe tonă de fontă topită este de două până la trei ori mai mare decât costul unui amortizor de scântei uscat. Instalarea ciclonilor și spălarea umedă a gazelor este de cinci ori mai costisitoare decât a dispozitivelor de protecție împotriva scânteilor umede. Costul filtrelor mecanice este chiar mai mare. Costurile inițiale sunt foarte ridicate atunci când se organizează curățarea gazelor în precipitatoare electrostatice. În plus, ponderea costurilor de epurare a gazelor în costul unei tone de fontă brută crește odată cu scăderea productivității cuptorului și a duratei de topire. Prin urmare, alegerea unei metode de purificare a gazelor ar trebui să se bazeze pe productivitatea furnalului, durata de topire, disponibilitatea spațiului în departamentul de topire, depărtarea de zonele rezidențiale și alte condiții specifice.

În conformitate cu clasificarea existentă în funcție de dimensiunea particulelor (dispersibilitate), praful este subîmpărțit în: praf grosier, cu dimensiunea particulelor de peste 200 microni; praf mediu 100-200 microni și praf fin până la 100 microni.

Praful de vaccin este o formațiune fin dispersată, în principal cu particule de praf cu dimensiunea de până la 100 microni.

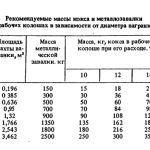

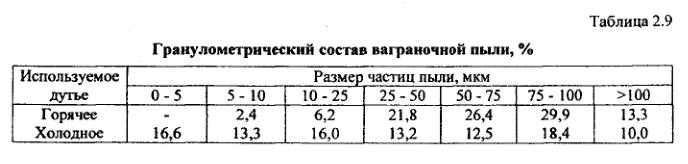

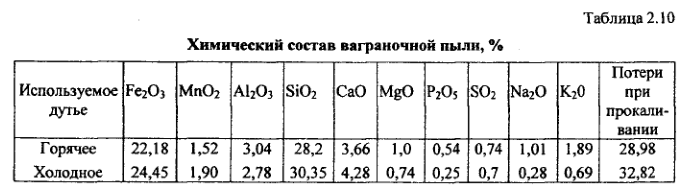

Cantitatea totală de praf și distribuția granulometrică a acestuia (tabelul 2.9) depind de modul de funcționare a cuptorului, de materialele de încărcare utilizate etc. Praful de arbore cu fracțiuni mari se formează ca urmare a abraziunii cocsului, fluxurilor și căptușelii. Praful grosier este introdus cu nisipul, argila și amestecul de turnare ars care intră în cuptor cu încărcătura. Praful mai fin este format din oxizi formați în timpul procesului de topire (FeO, SiO2, MnO2 Cele mai mici particule de praf apar ca urmare a condensării vaporilor de oxizi metalici și a arderii incomplete a vopselelor și grăsimilor introduse cu încărcătura. Cantitatea de praf din fracțiunile mici crește brusc la furnalele înalte fierbinți. Acest lucru se datorează postarderii monoxidului de carbon din gazele reziduale, în timpul căreia are loc postarderea particulelor de cocs, care sunt în principal fracțiuni mari de praf.

Studiile arată că, dacă în gazele de digestie care intră în camera de postardere a CO există aproximativ 20% de praf cu particule mai mari de 5 microni, atunci după postardere tot praful este format din particule mai mici de 5 microni. Creșterea cantității de praf cu fracțiuni fine la furnalele înalte la cald se explică prin reducerea consumului de cocs și, în consecință, prin reducerea îndepărtării fine a cocsului. Datorită temperaturilor mai ridicate din zona de topire, crește evaporarea oxizilor metalici, al căror condensat formează praf foarte fin.

Compoziția chimică a prafului din furnalele reci și calde este practic aceeași (tabelul 2.10). Masa volumetrică a prafului de furnal este egală cu 2700-2800 kg/m 3 . Compoziția fracționată a prafului și cantitatea acestuia constituie caracteristici importante ale gazului purificat, determinând alegerea dispozitivelor de purificare. Deoarece monoxidul de carbon este ars ulterior în cuptoare, gazele cuptorului conțin predominant praf în fracțiuni mici.

Temperatura ridicată, care atinge 1000 °С și mai mult la sfârșitul procesului de topire, complică purificarea gazelor de furnal de praf. Pentru a asigura funcționarea fiabilă și eficientă a mijloacelor de purificare, este necesară scăderea artificială a temperaturii gazelor purificate prin amestecarea acestora cu aer rece sau injectarea de apă fină.

La selectarea metodelor și mijloacelor de curățare a gazelor de praf ar trebui să se bazeze pe datele compoziției granulometrice a prafului, pe proprietățile fizice și chimice ale gazului, precum și pe gradul necesar de purificare a acestuia. Gazele sunt dedurizate prin următoarele metode: extinderea traseului gazului și, în consecință, o scădere bruscă a vitezei fluxului de gaz; combinarea extinderii traseului gazului cu o schimbare bruscă a direcției acestuia (separatoare inerțiale de praf) deplasarea gazului pulverulent în spirală, cu sedimentarea prafului sub acțiunea forței centrifuge (în cicloane și alte dispozitive similare); irigarea particulelor de praf cu apă (în filtrele umede); deplasarea gazelor pulverulente printr-un strat de substanță purificatoare (în filtrele permeabile); ionizarea prafului (în precipitatoarele electrostatice).

Multe aparate și dispozitive speciale au fost construite pentru purificarea gazelor de praf. Să luăm în considerare principalele dintre acestea în legătură cu curățarea gazelor din furnal.

Conținut

Colectori de praf cu cameră uscată (descărcătoare de scântei)

Cele mai simple colectoare de praf cu cameră sunt printre primele dispozitive de curățare a gazelor din cuptor de praf, iar scopul lor inițial a fost de a prinde scântei. Datorită expansiunii bruște la ieșirea din tubul cuptorului, viteza fluxului de gaze scade, iar particulele mari de praf se depun la fundul camerei. Funcționarea eficientă a camerei se realizează la caracterul laminar al fluxului de can. Cu toate acestea, în acest scop, camera trebuie să aibă dimensiuni foarte mari. Camerele colectoare de praf nu ating dimensiunile proiectate din cauza suprafețelor limitate, iar gradul de curățare este mic: 15-20%. Se depun particule de 100 microni și mai mult. În prezent, colectorii de praf cu cameră nu sunt practic utilizați.

Colectoare de praf cilindrice uscate

Principiul de funcționare al acestora se bazează pe depunerea prafului datorită scăderii vitezei gazului ca urmare a expansiunii bruște și a acțiunii forțelor de inerție la schimbările bruște de direcție ale fluxului de gaz. Un reflector este instalat pe traseul gazului, deasupra tubului cuptorului, schimbând direcția fluxului cu 90°. Particulele mici de praf sunt antrenate de fluxul de gaz; particulele mari, deplasate din inerție, lovesc reflectorul și cad pe fundul înclinat al colectorului de praf. În colectoarele de praf cilindrice convenționale, direcția de curgere a gazului este inversată de două ori.

Eficiența colectoarelor cilindrice de praf depinde în mare măsură de dimensiunile acestora. Pentru o depunere maximă a particulelor, este necesar ca viteza gazelor în camera cilindrică să nu depășească 1 m/s. În cazul în care cantitatea de gaze generate de cuptor este aproximativ egală cu volumul de aer suflat în tuyere, iar aspirația aerului prin fereastra de încărcare a cuptorului este de 100%, cantitatea de gaze care intră în colectorul de praf de la 1 m 2 din suprafața tubului cuptorului, la un debit specific de suflare de 140 nm 3 /m 2-min și o temperatură a gazelor de 60 ° C va fi [2×140(1+(600/273))/60= 15 m 3 /s.

Deoarece viteza gazului este invers proporțională cu pătratul diametrului conductei de gaz, diametrul camerei de colectare a prafului trebuie să fie √15/√1 ≈ de 4 ori mai mare decât diametrul tubului cuptorului. Astfel, de exemplu, pentru un cuptor de 5 t/h, diametrul camerei colectorului de praf ar fi de 4500 mm, iar pentru un cuptor de 15 t/h, de 7000 mm. Este foarte dificil să se instaleze astfel de structuri voluminoase pe tubul cuptorului. În practică, dimensiunea calculată a colectorului de praf este oarecum redusă, astfel încât gradul de purificare este redus la 15-25 %.

Colectorii de praf cilindrici pot fi utilizați la cuptoare mici (diametru de până la 700 mm), care funcționează nu mai mult de 3-4 ore pe zi și sunt situate departe de zonele rezidențiale.

Colectori de praf umed

În acestea, praful este depus nu numai de forțele inerțiale, ci și de coliziunea particulelor de praf cu picături mici de apă. Cel mai simplu colector de praf umed se bazează pe un colector de praf uscat convențional cu adăugarea unei unități de sufocare. În acest caz, eficiența epurării gazelor la furnalele înalte reci fără postcombustie cu CO crește de două ori, până la 40-50 %. Eficiența epurării prafului este influențată de temperatura gazelor la intrarea în colectorul de praf. Gradul de purificare menționat mai sus se referă la gazele cu temperatura de până la 200 °C. La o temperatură a gazelor de peste 350 °C, eficiența de curățare datorată creșterii volumului gazelor și vitezei acestora se reduce la 40 %. Astfel, pentru a crește gradul de purificare a gazelor în colectoarele de praf umede este necesar să se asigure un debit suficient de apă și să se reducă temperatura gazelor.

Dintre dispozitivele care asigură un grad ridicat de purificare a gazelor, cele mai economice sunt filtrele umede.

Trebuie remarcată slaba umectabilitate a prafului de furnal la curățarea sa umedă din cauza prezenței peliculelor de substanțe organice pe suprafața particulelor. Prin urmare, colectorii de praf umed de mare viteză cu turbulență, cu tuburi Venturi, colectorii de praf cu sac textil, dezintegratoarele, precum și precipitatoarele electrostatice uscate și umede sunt cele mai utilizate pentru curățarea fină.

În plus, problema curățării gazelor de furnal este strâns legată de încălzirea cu sablare. Căldura fizică și chimică a gazelor reziduale este suficientă pentru a încălzi explozibilul la o temperatură de 500 °C. Curățarea uscată a gazelor (de exemplu, în cicloane) permite menținerea unei temperaturi ridicate a gazelor până la recuperator, dar conținutul rezidual de praf din acestea este atât de ridicat încât conductele recuperatorului convectiv sunt înfundate cu praf, iar eficiența instalației de încălzire a aerului scade brusc. Curățarea umedă asigură un grad ridicat de depoluare a gazelor, dar se pierde căldură fizică.

Aproape toate dispozitivele de curățare a prafului funcționează bine la temperatura gazelor care se curăță, care este mai scăzută decât temperatura gazelor care ies din cuptor. Gazele pot fi răcite în două moduri: diluarea cu aer rece și evaporarea apei injectate în fluxul de gaze. Prima metodă este mai simplă, dar volumul de gaze este mult mai mare, dimensiunea dispozitivelor de purificare și consumul de energie cresc.

Pentru a reduce temperatura gazelor din cauza evaporării apei, este recomandabil să se construiască camere speciale de răcire. Viteza gazelor în acestea nu trebuie să depășească 4 m/s. Debitul de apă se determină pe baza condiției că pentru evaporarea a 1 litru de apă se consumă 2510 J de căldură. Pentru o evaporare completă, apa trebuie să fie pulverizată fin. În acest scop, diametrul orificiului de ieșire al duzelor nu este mai mare de 1 mm, iar apa este furnizată sub o presiune de 4-5 atm.

Normele sanitare prevăd purificarea gazelor de furnal atât de praf, cât și de monoxid de carbon. În prezent, singura modalitate reală de purificare a gazelor de CO este postarderea acestora. În acest caz, temperatura gazelor reziduale crește considerabil, ceea ce permite utilizarea lor pentru încălzirea în furnal, dar face dificilă purificarea lor de praf. În furnalele înalte reci, monoxidul de carbon este postcombustibil în tubul cuptorului.

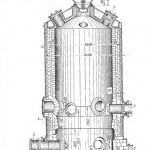

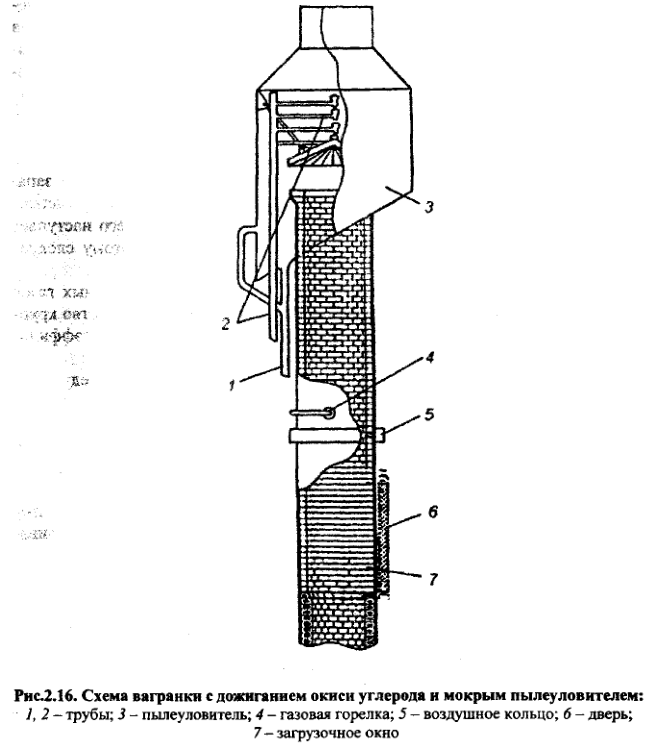

Cea mai simplă schemă a cuptorului cu epurarea, răcirea și postarderea gazelor reziduale este prezentată în fig. 2.16. Proiectul prevede echiparea cu uși 6 la fereastra de încărcare 7, care se deschid automat pentru perioada de descărcare a găleții de încărcare. Arzătoarele de gaz 4 (sau duzele de păcură) sunt amplasate la 1,5 m deasupra ferestrei de încărcare; sub arzătoare există un inel de aer 5 prin care aerul este furnizat de un ventilator special. Amestecul gaz-aer rezultat favorizează arderea gazelor reziduale. Monoxidul de carbon și hidrocarburile conținute în gaze sunt arse, producând dioxid de carbon și vapori de apă în cantități inofensive.

Un colector de praf umed 3 este instalat deasupra tubului cuptorului. Apa este introdusă în cavitatea colectorului de praf printr-un sistem de tuburi 2, iar gazele sunt stropite cu un jet abundent de stropi fini. Apa, saturată cu reziduuri solide ale produselor de ardere incompletă, se depune pe fundul colectorului de praf și, prin intermediul spițelor și conductei 1, curge în colectorul de zgură.

Dispozitivul descris are o singură curățare a gazelor, dar chiar și în acest caz emisia de praf în atmosferă este redusă de două sau trei ori în comparație cu un cuptor de cocserie convențional.

În anumite condiții, gazele cuptorului se pot aprinde spontan datorită aerului care intră prin fereastra de aprindere. Acest lucru este posibil dacă gazele din furnal conțin cel puțin 10-11 % monoxid de carbon, iar temperatura lor nu este mai mică decât temperatura de autoaprindere.

Conținutul de monoxid de carbon din gazele furnalului crește odată cu creșterea consumului de cocs și scăderea calității acestuia. Astfel, la un consum de 10 % de cocs grosier gazele conțin 10-12 % CO, iar cocsul fin — 12-14 % CO. La un consum de cocs de 12 %, conținutul de monoxid de carbon în gazele cuptorului este de 14-16 % pentru cocsul grosier și, respectiv, 16-18 % pentru cocsul fin etc. Probabilitatea de aprindere spontană scade odată cu creșterea înălțimii arborelui cuptorului și cu creșterea aspirației de aer prin fereastra de evacuare. S-a stabilit că aprinderea gazelor din cuptor este dificilă la temperaturi sub 450 °C.

Astfel, pentru a asigura arderea stabilă a gazelor din furnal, este necesar să se utilizeze surse externe de căldură, aprinzătoare speciale. Aprinzătoarele pot fi arzătoare cu gaz, duze de ulei, aprinzătoare electrice etc. Deteriorarea condițiilor de ardere și chiar încetarea completă a arderii are loc din cauza lipsei de aer în momentul închiderii ferestrei bailerului, prin urmare, trebuie furnizat aer suplimentar deasupra ferestrei bailerului.

Pentru a obține cea mai scăzută temperatură posibilă a gazelor din cuptor după postardere, se recomandă utilizarea celei mai mari cantități de cocs grosier cu reactivitate scăzută la coeficientul maxim de exces de aer consumat pentru postarderea gazelor din cuptor.

Curățarea completă a gazelor se poate efectua în conformitate cu una dintre următoarele scheme: răcitor-rotoclon; răcitor-pipaventuri-spălător SIOT, răcitor-aparat cu spumă TBIOT-KPVP; răcitor-filtru uscat; răcitor-filtror electrostatic; baterie de cicloane-unul dintre aparatele de curățare umedă. Alegerea acestor dispozitive sau a altora este determinată de condițiile specifice și depinde de schema generală a instalației de furnal adoptată în timpul modernizării.

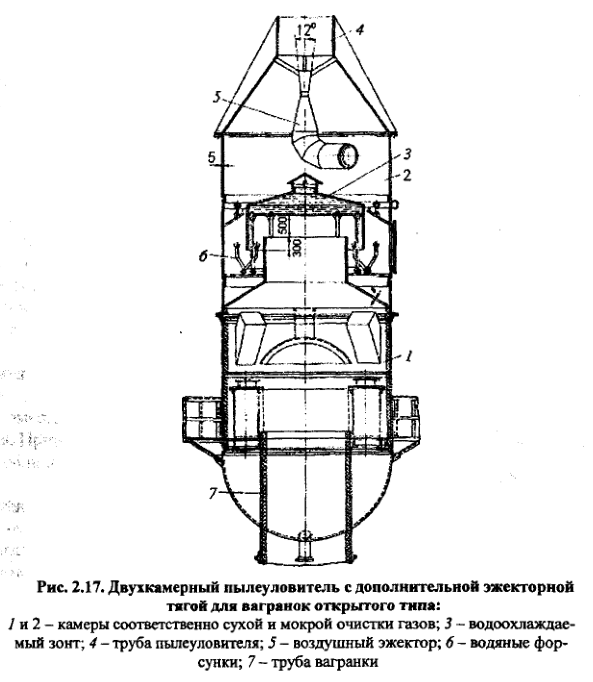

La cuptoarele cu cuptor deschis este mai eficient un colector de praf cu două camere cu tiraj suplimentar de ejecție (Fig. 2.17). Acesta este instalat pe tubul cuptorului. În camera uscată 1 gazele sunt curățate de cele mai mari particule de praf. Camera 2 de epurare umedă a gazelor este situată deasupra camerei 1 de epurare uscată și constă dintr-o carcasă din oțel rezistent la acizi, umbrelă 3 răcită cu apă, în care apa este introdusă prin țevile de susținere și iese prin deschiderea superioară. Gazele din tubul cuptorului 7 trec prin camera uscată și în spațiul inelar sunt spălate cu apă furnizată prin duzele 6 și care curge din acoperișul umbrelei. Mișcarea gazelor prin colectorul de praf se realizează datorită rarefierii create de ejectorul 5, prin care aerul este introdus în conducta colectorului de praf 4 la viteză mare cu ajutorul unui ventilator special. Într-o astfel de instalație, până la 90 % din praf este precipitat, conținutul de praf rezidual este redus la 0,2-0,6 g/m 3 , iar emisia de praf este de 1 kg la 1 tonă de metal topit.

Un grad mai ridicat de purificare poate fi obținut numai în cuptoarele de tip închis, unde, datorită tirajului artificial, se poate depăși o rezistență mare la curgerea gazelor în aparatele de curățare a gazelor.

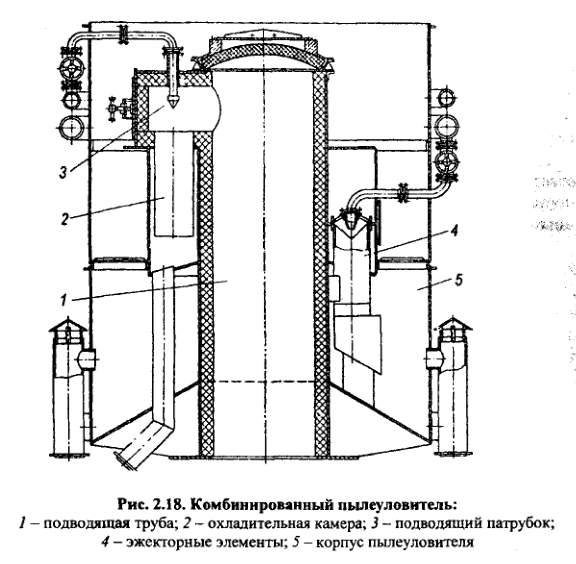

Multistage gas cleaning systems occupy a lot of space and hardly fit into existing foundries when closed-type furnaces are installed in them. Therefore, for technical re-equipment of existing foundries it is convenient to use combined dust collectors (Fig. 2.18), which are installed both directly on the tube of the furnace, and next to the furnace in structures with gas extraction below the charge loading level. The dust collector consists of an annular chamber for gas pre-cleaning and cooling and several ejector scrubbers located evenly around the circumference. From the furnace gases with temperature 250-1000 ° C through the lined pipe 1 get into the cooling chamber 2. In this chamber gases are cooled by water sprayed by nozzles under pressure up to 0.4 MPa.

Further gases through ejector elements 4 go to the walls of the casing 5 and, being freed from dripping moisture during tangential upward movement along the casing, are discharged into the atmosphere or go to the afterburning chamber of the recuperator. The gases are moved through the gas cleaning system due to the ejecting action of the water jet supplied through the nozzle of ejector elements under pressure up to 3.0 MPa. The number of ejector elements 4 is selected depending on the productivity of the furnace.

Noua schemă de postcombustie a gazelor reziduale de la topirea cuptorului a arătat că producția de oxizi de azot poate fi redusă la nivelul MPC și mai jos atunci când se utilizează un nou arzător cu găuri cu fante. Cu toate acestea, materialul din care este fabricat corpul arzătorului necesită reducerea temperaturii gazelor de postcombustie la aproximativ 400 — 500°C. În plus, o reducere a temperaturii gazelor de ardere este recomandată și din alte câteva motive.

Toate reacțiile de formare a oxidului de azot sunt puternic endoterme. Din punct de vedere termodinamic, cea mai mare contribuție la formarea de oxizi de azot în timpul funcționării arzătorului este dată de reacția

La o temperatură de 1500 °C în 1 m 3 conținutul de NO la echilibru este de 0,24 mg/m 3 , la 300 °C — 0,075 mg/m 3 , iar la 25 °C — 0,0000000009 mg/m 3 . Reacțiile de formare a oxizilor de azot se desfășoară mai complet la temperaturi ridicate. Prin urmare, din punct de vedere termodinamic, este necesar să se reducă temperatura în camera de postcombustie.

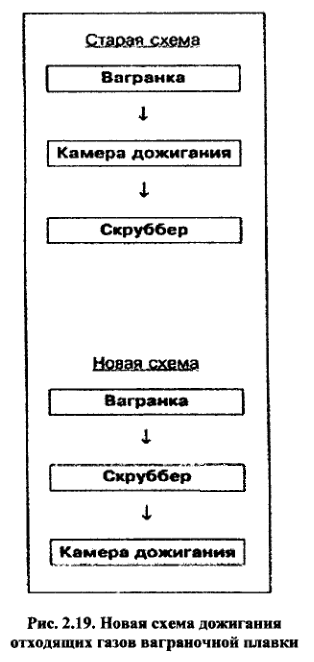

Cu toate acestea, până în prezent, din cauza unui număr mare de factori tehnici și economici, au fost utilizate sisteme de postcombustie, în care spălătoarele sunt instalate după camera de postcombustie. Dar obținerea purității necesare a emisiilor, în special a oxizilor de azot, a fost posibilă numai prin utilizarea unor catalizatori costisitori. Particularitatea noii scheme de postardere a gazelor reziduale constă în schimbarea amplasamentului epuratorului umed și plasarea acestuia înaintea camerei de postardere. Schema de principiu și diferența sa față de cele general acceptate sunt prezentate în Fig. 2.19.

Sistemul propus contribuie la reducerea semnificativă a emisiilor de oxizi de azot și nu necesită investiții semnificative de capital, deoarece utilizează elemente deja utilizate (cu excepția arzătorului cu fantă, care ar trebui să înlocuiască arzătoarele existente). Modificarea designului arzătorului împreună cu aplicarea unei noi scheme de postardere este cea care permite obținerea rezultatelor necesare. Noutatea acestei scheme constă în faptul că se schimbă amplasarea epuratorului, care este mutat într-un loc situat în amonte de camera de postardere la temperatură joasă pentru a crește temperatura gazelor reziduale la intrarea în cameră. Trebuie remarcat faptul că, în majoritatea cazurilor, tehnologia de modificare a schemei de postardere se reduce la schimbarea rutelor de curgere a gazelor reziduale și necesită doar instalarea de conducte suplimentare.