Conținut

Industria siderurgică ca sursă de poluare a mediului

O uzină metalurgică care produce 1 milion de tone de oțel pe an emite 350 de tone de praf, 400 de tone de monoxid de carbon și 200 de tone de dioxid de sulf pe zi. Din totalul emisiilor, uzinele metalurgice sunt responsabile pentru 20% din emisiile de praf, 43% din monoxidul de carbon, 16% din dioxidul de sulf și 23% din oxizii de azot. Instalațiile de sinterizare și CHPP au cele mai mari emisii. Instalațiile de sinterizare emit 34% din praf, 82% din dioxid de sulf și 23% din oxizi de azot. CHPP emite 36% din praf. Astfel, uzina de sinterizare și CHPP emit împreună în atmosferă aproximativ 70% din totalul emisiilor de praf ale uzinei.

Există o distincție între purificarea gazelor de particulele solide în suspensie (praf) și captarea substanțelor gazoase nocive prin metode chimice de purificare a gazelor. În prezent, purificarea gazelor emise în atmosferă de substanțe gazoase nocive nu este aproape niciodată utilizată, cu excepția producției de cocs și a producției chimice, unde o astfel de purificare este larg răspândită din cauza necesității de a capta o serie de substanțe valoroase.

La uzinele metalurgice feroase, se realizează în principal purificarea mecanică a gazelor de praf. În funcție de principiul de funcționare, metodele de curățare aplicate sunt împărțite în uscate și umede. Colectoarele de praf umede permit curățarea parțială a gazelor de dioxid de sulf (SO2) simultan cu colectarea prafului. Cu toate acestea, aceste colectoare de praf consumă cantități importante de apă, care trebuie apoi tratată.

Aparate pentru curățarea mecanică uscată a gazelor

Aceste aparate sunt împărțite în colectoare de praf și filtre. La rândul lor, colectoarele de praf sunt împărțite în gravitaționale și inerțiale. Colectoarele de praf gravitaționale au camere de praf de diferite modele, în care depunerea prafului are loc în principal sub acțiunea forțelor gravitaționale. Forțele inerțiale au aici o influență nesemnificativă asupra procesului de extragere a prafului din fluxul de gaze.

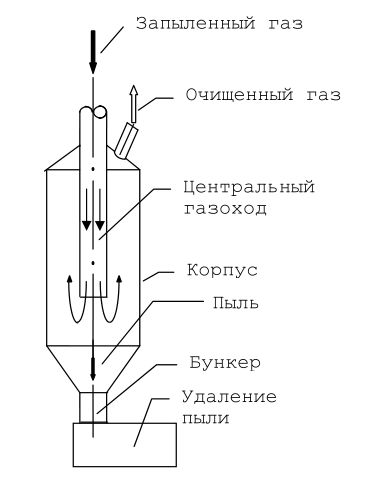

Fig. 10.1 prezintă schema unui colector de praf radial.

Gazul cu praf intră prin conducta centrală de gaz, care în corpul colectorului de praf își reduce viteza și își schimbă direcția de mișcare cu 180°. Praful conținut în gaz, sub acțiunea gravitației și a inerției, se depune în buncăr, iar gazul este eliminat într-o formă curățată. Colectoarele de praf gravitaționale sunt eficiente în îndepărtarea particulelor de praf mai mari de 100 µm, adică particule suficient de mari. Ele asigură curățarea grosieră a gazelor, capturând până la 60% din praf.

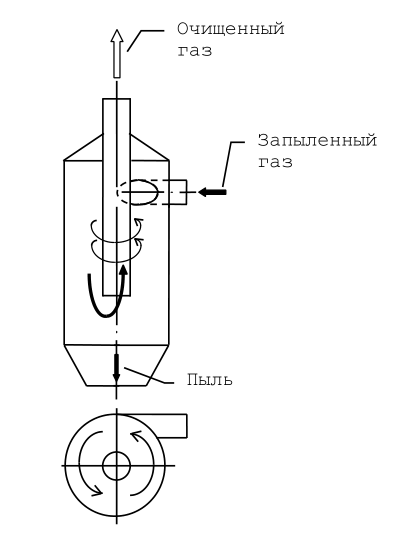

În colectoarele de praf inerțiale (centrifugale), particulele de praf sunt afectate de forța de inerție care rezultă din rotirea fluxului de gaz. Deoarece această forță este mult mai mare decât forța gravitațională, particulele sunt îndepărtate din fluxul de gaz mai fin decât în cazul curățării gravitaționale. Un exemplu de astfel de colector de praf este un ciclon (fig. 10.2). Într-un ciclon, particulele de praf mai mari de 20 µm sunt îndepărtate din fluxul de gaz. Fluxul de gaz cu praf este introdus în partea superioară a corpului ciclonului printr-o duză situată tangențial față de corp. Fluxul dobândește o mișcare de rotație, particulele de praf sunt aruncate de forțele de inerție spre pereții ciclonului și, sub acțiunea gravitației, cad în buncăr, iar gazul curățat este eliminat din ciclon. Până la 95% din praf este capturat.

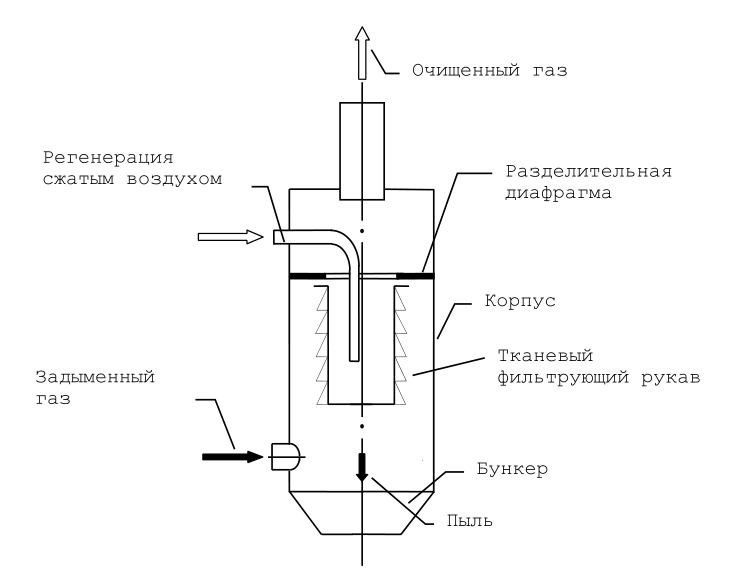

Filtrele sunt aparate care asigură purificarea fină a gazelor (sunt captate până la 99% din praf). În funcție de tipul de element filtrant, acestea se împart în filtre cu elemente filtrante din fibre, țesături, granule, metaloceramice, ceramice. Un exemplu tipic sunt filtrele cu element filtrant textil: realizate din țesături naturale și sintetice sau din metalțesături, rezistă la temperaturi de până la 600 ºC (Fig. 10.3). Gazul prăfuit trece prin țesătura sacului, lăsând particule de praf pe acesta, iar gazul curățat este eliminat din filtru. Praful se depune în buncăr pe măsură ce se acumulează pe țesătură. Atunci când rezistența țesăturii crește semnificativ, filtrul din țesătură este regenerat prin suflare înapoi cu aer comprimat. Acest lucru curăță sacul de țesătură de praf.

Precipitatoare electrostatice

Filtrele electrostatice sunt aparate pentru curățarea fină a gazelor (98% din praf este îndepărtat). Principiul lor de funcționare se bazează pe interacțiunea de forță a particulelor încărcate între ele și cu electrozii metalici. Este cunoscut faptul că particulele încărcate cu același impuls se resping, iar particulele încărcate cu impulsuri opuse se atrag. În precipitatorul electrostatic, particulele de praf, ajungând în câmpul electric, se încarcă și apoi, sub acțiunea forțelor de interacțiune cu electrozii de precipitare, sunt atrase de aceștia, se depun pe ei și își pierd sarcina.

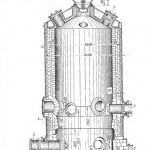

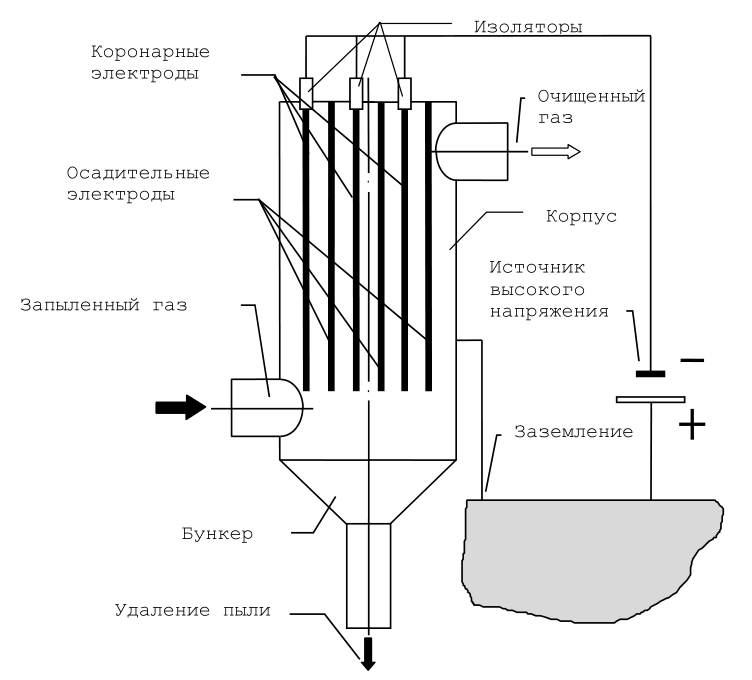

Ca exemplu, luați în considerare funcționarea unui precipitator electrostatic tubular (Fig. 10.4).

Filtrul este format dintr-o carcasă și un sistem de electrozi. Carcasa filtrului este împământată. Electrozii sunt plăci metalice, din care o parte (electrozii de precipitare) este conectată la carcasă, iar cealaltă parte (electrozii corona) este izolată de aceasta. Electrozii izolați și electrozii conectați la carcasă alternează. Între aceștia se creează o diferență de potențial de aproximativ 25-100 kV cu ajutorul unei surse de curent continuu de înaltă tensiune. Magnitudinea diferenței de potențial este determinată de geometria electrozilor și este cu atât mai mare cu cât distanța dintre aceștia este mai mare. Acest lucru se datorează faptului că precipitatorul electrostatic funcționează dacă există o descărcare corona între electrozi. Gazul care trece între electrozi este ionizat. Particulele de praf interacționează cu ionii, capătă o sarcină negativă și sunt atrase de electrozii de precipitare conectați la polul pozitiv al sursei de tensiune. Depozitate pe electrozi, particulele de praf își pierd sarcina și cad parțial în buncăr. Filtrul este curățat periodic prin scuturare sau spălare, în timpul curățării filtrul fiind oprit.

Atunci când funcționează cu gaz de furnal, filtrul este spălat la fiecare 8 ore timp de 15 minute. Temperatura maximă a gazului purificat nu trebuie să depășească 300 °C, iar temperatura de funcționare este de până la 250 °C. Înălțimea electrozilor este de până la 12 m.

Precipitatorul electrostatic curăță gazul de particulele de praf cu dimensiuni de până la 0,1 microni.

Curățarea umedă a gazelor

În aparatele de curățare umedă, gazul cu praf este spălat cu apă, ceea ce permite separarea unei părți semnificative a prafului.

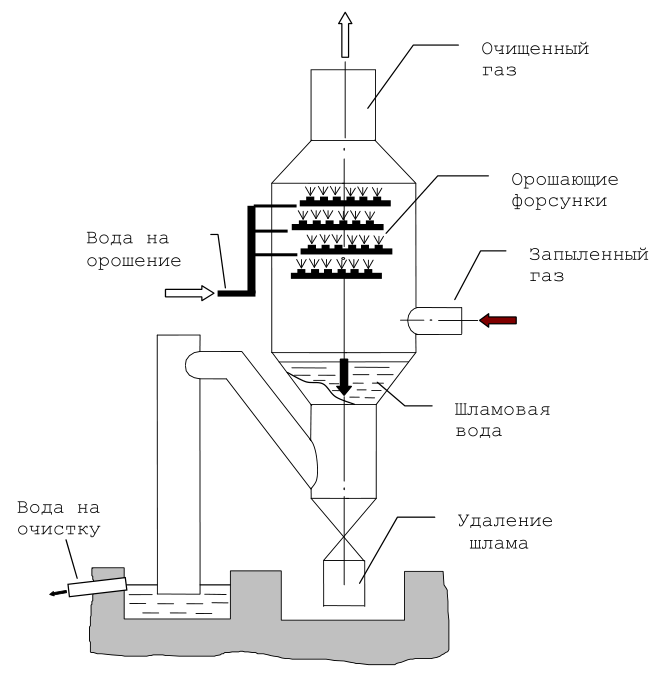

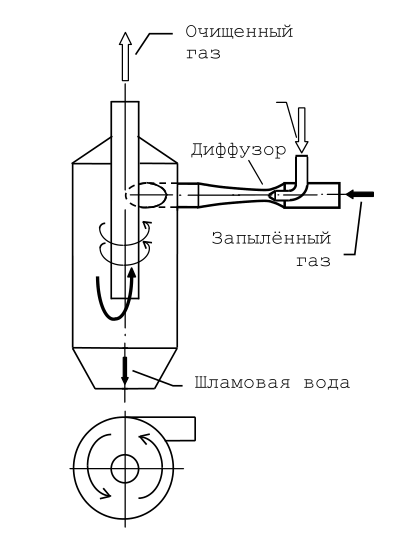

Scrubbers de diferite modele (Fig. 10.5) și spălătoarele de gaze turbulente (Fig. 10.6) sunt cel mai frecvent utilizate în metalurgia feroasă.

Scrubbers sunt unități în care gazul prăfos se ridică spre apa de irigare. Pentru a proteja împotriva coroziunii, suprafața interioară a spălătorului este căptușită cu plăci ceramice. Temperatura maximă a gazului în spălător este de 300 °C. Dimensiunile spălătorului: diametrul — 6-8 m, înălțimea — 20-30 m. Consumul de apă este de 1-2 kg/m 3 de gaz. Epuratoarele asigură curățarea prafului semifin (până la 80% din praf este capturat).

Spălătorul de gaz de mare viteză este un dispozitiv eficient de curățare fină (până la 98% din praf este capturat), utilizat atât independent, cât și pentru pregătirea gazului înainte de ESP. Acesta constă dintr-o țeavă de pulverizare și un eliminator de derivă cu ciclon. Captează particule de praf cu dimensiuni de până la 0,1 microni. Productivitatea gazului 40000 m 3 /h și mai mult. Debitul specific al apei de irigare 0,15-0,5 kg/m 3 de gaz. Viteza gazului în gâtul conductei de pulverizare 40-150 m/s.

Principiul de funcționare al spălătorului de gaz de mare viteză se bazează pe captarea particulelor fine de praf în ciclon, îngreunate cu apă umezindu-le. Umectarea particulelor de praf se realizează în conducta de pulverizare.

În concluzie, trebuie remarcat faptul că praful cu particule mai mari de 10-20 microni este bine capturat în majoritatea dispozitivelor de curățare a gazelor. Pentru curățarea de praf cu particule mai mici de 1 micron, sunt adecvate numai aparatele de curățare fină: filtre poroase, precipitatoare electrostatice, spălătoare de gaze de mare viteză.

Protecția atmosferei

Principala modalitate de reducere a emisiilor este dezafectarea unităților învechite, care sunt practic imposibil de echipat cu dispozitive moderne de colectare.

Măsuri de reducere a emisiilor:

- Suprimarea spumei și a prafului în timpul prelucrării materiilor prime;

- Îmbunătățirea eficienței curățării la instalațiile de sinterizare (recircularea gazelor de sinterizare);

- reducerea emisiilor la furnalele înalte datorită noilor soluții tehnice (de exemplu, încărcarea fără conuri a furnalelor înalte);

- utilizarea filtrelor cu saci;

- încărcarea fără fum și livrarea de cocs fără fum;

- purificarea complexă a gazului de cocserie;

- utilizarea emulsiilor apă-ulei pentru încălzirea unităților termice;

- dispersarea substanțelor nocive în atmosferă prin intermediul coșurilor de fum înalte.

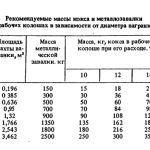

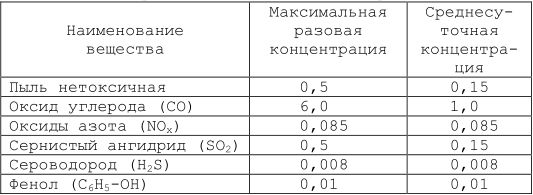

Pentru majoritatea gazelor emise de unitățile din metalurgia feroasă, se consideră necesară epurarea prafului netoxic până la o concentrație de 100 mg/m 3 , la care culoarea gazului este greu de observat. Valorile aproximative ale concentrațiilor maxime admisibile (CMA) ale unor substanțe nocive în zona de prezență umană (mg/m 3 ) sunt prezentate în tabelul 4.1.

Protecția bazinelor de apă

Metalurgia feroasă este unul dintre cei mai mari consumatori de apă — până la 15% din consumul industrial total de apă. Consumul de apă la uzinele metalurgice este distribuit după cum urmează

- răcirea echipamentelor — 50%;

- curățarea gazelor și a aerului — 25%;

- prelucrarea și finisarea metalelor — 12%;

- transport hidraulic — 11%;

- alte nevoi — 2%.

Reducerea consumului de apă în metalurgia feroasă are o semnificație importantă pentru mediu. Principalele măsuri în această direcție trebuie avute în vedere:

- reducerea consumului de apă în procesele tehnologice;

- introducerea pe scară largă a răcirii prin evaporare pentru răcirea elementelor de structuri și echipamente;

- trecerea la metode uscate de purificare a gazelor și a aerului;

- creșterea ponderii aprovizionării cu apă reciclată și a reutilizării apei;

- dezvoltarea de tehnologii de tratare a apelor reziduale fără deșeuri.

Stăpânirea acestor măsuri va face posibilă oprirea completă a evacuării apei și reducerea semnificativă a consumului de apă dulce.