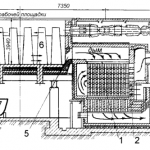

Cuptorul de recuperare a minereurilor este un cuptor continuu în care arcul este întotdeauna acoperit de un strat de încărcătură solidă.

Cuptorul de recuperare a minereurilor de tip RKZ funcționează cu trei electrozi autovindecători amplasați la vârfurile unui triunghi echilateral. Furnalul este alimentat de trei transformatoare monofazate.

Principalele elemente și mecanisme ale furnalului includ:

- Învelișul cuptorului;

- Bolta cuptorului;

- Suportul pentru electrozi;

- Mecanismul de deplasare a electrozilor;

- Mecanismul de rotație a băii cuptorului;

- Electrod.

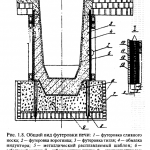

Carcasa cuptorului este cilindrică, realizată din tablă de oțel ST 3 cu grosimea de 25 mm. Construcția carcasei cuptorului este sudată. Înainte de căptușirea băii, etanșeitatea carcasei cuptorului este verificată prin metode cunoscute.

Partea inferioară a carcasei este montată pe un cadru cu blocuri montate paralel, care sunt fixate pe fundația cuptorului sau pe placa mecanică de rotație a băii.

Bolta cuptorului este împărțită, formată din nouă plăci sudate suspendate cu răcire cu apă și a zecea placă (centrală), formată din 3 secțiuni izolate una de cealaltă, susținute de picioare de răcire cu apă la capetele plăcilor.

Toate plăcile sunt suspendate de capacul umbrelei cuptorului cu ajutorul unei tije de oțel inoxidabil de Ø50 mm cu izolatori. În jurul electrozilor se află pâlnii de încărcare. Plăcile sunt fabricate din tablă de oțel ST-3, cu o grosime de 10 mm. Cavitatea de răcire cu apă a plăcilor are o dimensiune internă de 50 mm. Secțiunile plăcii centrale sunt din cupru, turnate, răcite cu apă prin țevi de cupru în corpul secțiunii 80/20.

Plăcile sunt întărite cu benzi metalice cu străpungeri pe toată lungimea lor. Partea inferioară a plăcilor și a pâlnilor este betonată cu compoziție refractară formată din șamotă cu dimensiunea particulelor de 0-25 mm, ukrbelit și sticlă lichidă, realizată în conformitate cu instrucțiunea TY 144-F-45-97, în raport de până la 2: 1: 1, respectiv.

Partea superioară a plăcilor se betonează cu compoziția de cuarțit fin măcinat, ukrbelit și sticlă lichidă în raport de 25: 2: 2: 2. Apa este adăugată până la densitatea necesară a betonului.

Suportul electrodului servește la alimentarea cu curent a electrodului, îndeplinește parțial rolul de mecanism de prindere a acestuia datorită forței de apăsare a obrajilor de contact.

Proiectarea suportului de electrod trebuie să îndeplinească o serie de cerințe: — suportul de electrod trebuie să fie suficient de rigid pentru a nu se înclina sub acțiunea gravitației și a vibrațiilor electrodului.

Suportul de electrod constă dintr-un cap de prindere, un manșon, un cărucior sau un suport telescopic, un alimentator de curent și un mecanism de deplasare a electrodului.

Capul suportului de electrod este format din două părți cu funcții diferite: un suport puternic din punct de vedere mecanic și un conductor de electrod cu rezistență electrică scăzută. Electrodul este fixat în suportul de electrod prin forța arcului. Forța arcului este reglată prin rotirea bucșei filetate. Forța de prindere a electrodului este de 16650 kg (măsurată în timpul fabricației în RMC). Înainte de eliberarea arcului, electrodul și capul suportului de electrod sunt curățate temeinic și suflate cu aer comprimat. Pentru a asigura funcționarea fără probleme a mecanismului de strângere, suprafața de contact a fălcii trebuie să fie în stare perfectă, iar electrodul (capacul electrodului) trebuie să fie fabricat în conformitate cu dimensiunile și să aibă o suprafață curată. Eliberarea arcului în timpul ocolirii se realizează cu ajutorul unui sistem de pârghii și al unui cilindru pneumatic sub acțiunea aerului comprimat. Cilindrii sunt comandați de supapele colectorului de presiune instalat pe coloană în cuptorul de la locul de topire.

Mecanismul de deplasare a electrozilor cuptoarelor de feroaliaje este mecanismul de acționare al sistemului de reglare automată a puterii electrice introduse în cuptor. Acestea trebuie să îndeplinească următoarele cerințe:

- Să fie fiabile în funcționare, convenabile pentru reparații și întreținere;

- Asigurați-vă că electrozii funcționează fără erori atunci când sunt sprijiniți în sarcină în timpul funcționării manuale;

- Pentru a dezactiva coborârea spontană a electrozilor prin gravitație.

Ridicarea mai rapidă a electrozilor este necesară pentru eliminarea rapidă a șocurilor de curent în timpul perioadei de topire, ceea ce facilitează funcționarea echipamentelor electrice și reduce, de asemenea, pierderile neproductive de energie electrică introdusă în cuptorul electric.

Rotația băii face posibilă îndepărtarea „debutului” de carbură de siliciu și de sarcină solidificată de pe pereții băii și, în mare măsură, eliminarea posibilității și reducerea efectelor nocive ale unui deficit sau exces de agent reducător.

Rotația băii trebuie să fie reversibilă în sectorul 60-120, deoarece rotația circulară în timpul topirii aliajelor silicioase îngreunează eliminarea produselor finite și a zgurii din cuptor și înrăutățește activitatea electrozilor. Viteza de rotație a băii acceptată prin calcul trebuie corectată în timpul funcționării, prin urmare mecanismele de rotație trebuie să fie prevăzute cu dispozitive care să permită modificarea vitezei de rotație în limite suficient de largi.

O unitate importantă a mecanismului de rotație a băii este partea de susținere și de rotație, în care baia cu paleta este susținută pe fundație prin elemente de susținere mobile.

În toate cuptoarele pentru feroaliaje concepute pentru topirea feroaliajelor prin procedeul continuu carbon-termic se utilizează electrozi autoîncălziți. Un electrod autoîncălzit constă dintr-o carcasă de oțel și o masă de electrod. Când electrodul este încălzit de căldura gazelor reziduale, a încărcăturii încălzite, a metalului topit, a zgurii și a electricității, datorită rezistenței carcasei și a masei în timpul circulației curentului, pe măsură ce temperatura crește în electrod, au loc transformări succesive ale masei electrodului într-un electrod ars. Masa electrodului este încărcată în carcasa de oțel a electrodului sub formă de brichete trapezoidale cu o dimensiune de bază de 150×150 mm și o înălțime de până la 100 mm.

La temperatura de 65-80oC, masa se topește și umple complet cavitatea interioară a carcasei electrodului. Apoi, la o creștere suplimentară a temperaturii, masa se solidifică odată cu eliberarea umidității reziduale, are loc sinterizarea în partea superioară a mijlocului obrajilor de contact și apoi arderea capătului inferior al electrodului.

Căptușeala cuptorului

Partea inferioară a carcasei cuptorului este izolată cu foi de azbest de 15 mm grosime. Apoi se toarnă un strat de granule de argilă refractară cu grosimea de 100-110 mm. Pe stratul de granule se așează 13 rânduri de cărămizi de argilă refractară de marca Shud-37-1 cu grosimea de 1000 mm. După așezarea ultimului rând de cărămizi, suprafața este curățată temeinic. În apropierea muștei, se așează căptușeala de șamotă până la nivelul primului rând de blocuri de carbon. Căptușeala de fund a cuptorului în acest loc este realizată din blocuri de carbon, este așezată de-a lungul axei muștei direct la izolația din azbest a carcasei. La o distanță de 1 200 mm la dreapta și la stânga de axa zborului, pe laturile acestui bloc se așează vertical și orizontal 2-3 rânduri de cărămidă de argilă refractară marca Shud-37-1 față în față cu izolația de azbest a carcasei, cu o potrivire atentă la aceasta. Suprafața interioară a carcasei cuptorului este lipită cu foi de azbest de 5-10 mm grosime pe sticlă lichidă. Spațiul dintre căptușeala băii și carcasa cuptorului, cu excepția zonei de zbor, se umple cu granule de argilă refractară. Grosimea umpluturii dintre carcasă și căptușeala peretelui este de 100 mm. Granulele trebuie să aibă dimensiunea de 5-15 mm. Înainte de așezarea primului rând de blocuri de cărbune, se aplică un strat de mastic pe ultimul rând de căptușeală din argilă refractară. Înălțimea stratului de mastic trebuie să fie de aproximativ 10 mm. După ce blocul este terminat, excesul de mastic este îndepărtat complet. Blocurile care merg pentru căptușeală trebuie să fie bine uscate. Înainte de așezarea fiecărui rând orizontal de blocuri de cărbune, se efectuează pregătirea acestora „în uscat” pentru a pregăti rândurile extreme de blocuri pe configurația căptușelii din argilă refractară a băii. La așezarea blocurilor