Cuptorul pentru feroaliaje este un cuptor electric pentru topirea feroaliajelor (ferrosiliciu, ferromangan, ferocrom etc.) prin intermediul căldurii generate de un arc electric cu curent alternativ. Feroaliajele sunt aliaje de fier cu siliciu, mangan, crom și alte elemente utilizate în producția de oțel pentru alierea și îmbunătățirea proprietăților acestuia. O altă definiție a unui cuptor pentru feroaliaje este adesea utilizată: este un cuptor mineral-termic pentru topirea feroaliajelor. La rândul său, un cuptor mineral-termic (sau de recuperare a minereurilor) este un cuptor electric cu arc pentru topirea metalelor și aliajelor din materiale minerale.

Proiectarea unui cuptor pentru feroaliaje este determinată de procesele tehnologice de topire a feroaliajelor: electrotermice și metalotermice. Clasificarea cuptoarelor pentru feroaliaje se bazează pe capacitatea transformatorului cuptorului exprimată în MVA. În desemnarea convențională a cuptoarelor se adoptă următoarele reguli: prima literă — metoda de încălzire: mineral-termică (P); a doua literă — forma băii: rotundă (K) și dreptunghiulară (P); a treia literă — caracteristica constructivă: deschisă (O), închisă (Z) cu boltă ermetică, semicercată (P). De exemplu, cuptorul RKZ-16,5 este rotund, cu o boltă ermetică și o capacitate de 16,5 MVA.

Cuptoarele de feroaliaje pot fi continue (de reducere) și discontinue (de rafinare).

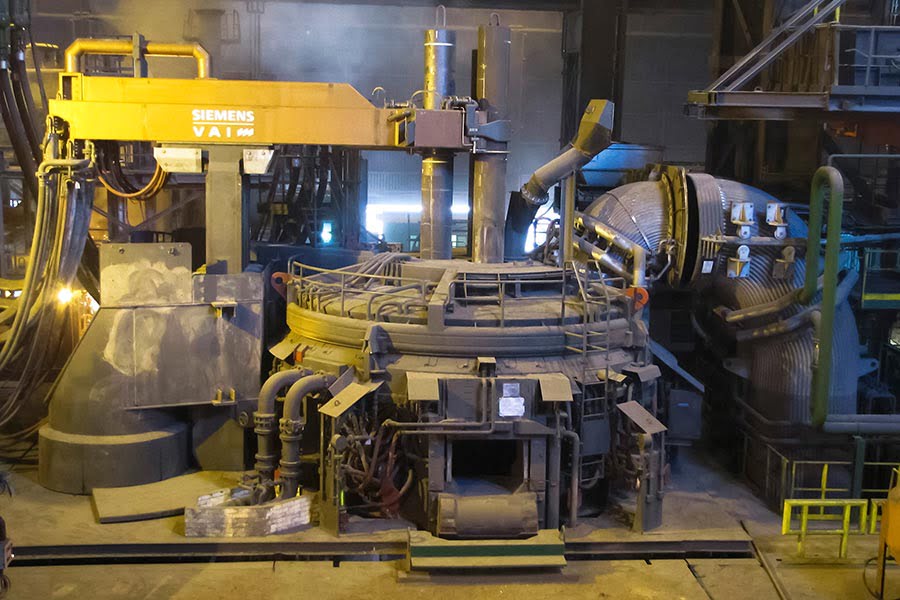

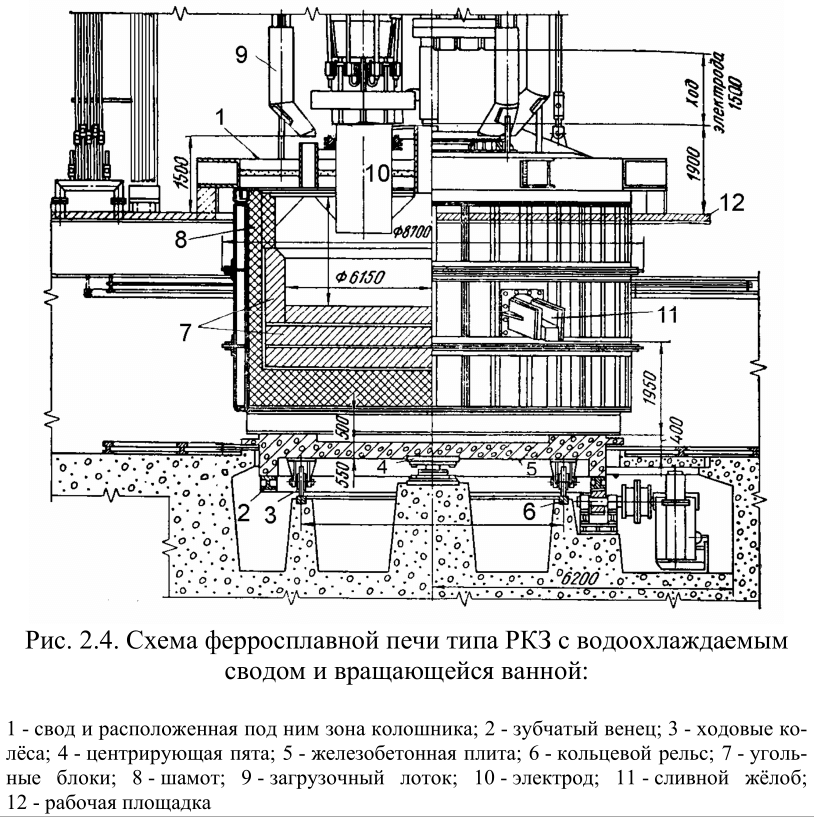

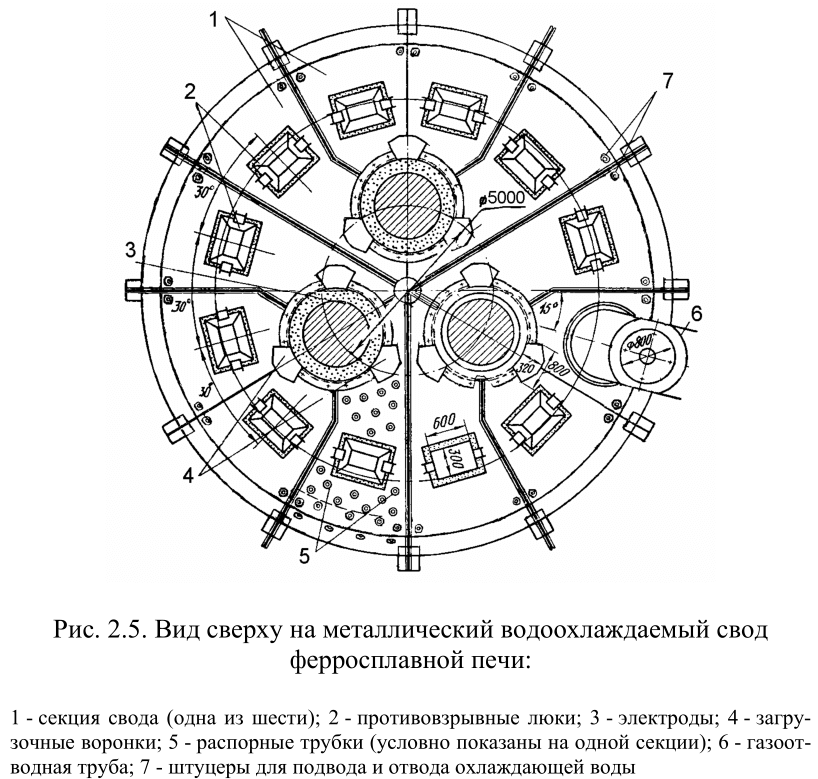

Ca exemplu, Fig. 2.4 prezintă o vedere generală a unui cuptor pentru feroaliaje de tip RKZ. Conform clasificării, cuptorul este un cuptor mineral-termic cu o baie circulară și o boltă închisă. Următoarea fig. 2.5 prezintă bolta cuptorului (în plan). Cuptorul este conceput ca un arbore cilindric coborât cu trei electrozi dispuși vertical.

Se utilizează în principal electrozi grafitați, electrozi de carbon și electrozi cu auto-sinterizare. Electrozii grafitați sunt obținuți prin presarea materialelor carbonice pure cu ardere suplimentară la 2600 °C. Electrozii de cărbune sunt obținuți prin presarea antracitului și a cocsului de cărbune zdrobit pe bază de liant, cu ardere ulterioară la 1300 °С. Electrozii cu sinterizare automată sunt obținuți din masa electrodului care umple carcasa de oțel de formare a formei și care se sinterizează într-un electrod solid pe măsură ce carcasa este coborâtă în spațiul de lucru al cuptorului. Electrozii de cea mai bună calitate sunt electrozi grafitați cu impregnare specială. Densitatea lor de curent ajunge până la 20 A/cm 2 . De exemplu, sunt de 3 ori mai ieftini decât electrozii din carbon, dar densitatea curentului în aceștia este de numai 5-7 A/cm 2 și, în consecință, diametrul electrozilor sinterizați este de 1,5-2 ori mai mare decât diametrul electrozilor din carbon și al electrozilor grafitați.

Partea inferioară a căptușelii cuptorului este de obicei realizată din blocuri de cărbune (baza și partea inferioară a pereților, denumite furnituri), iar partea superioară de-a lungul pereților este realizată din cărămizi de argilă refractară. Căptușeala de la bază are o grosime de până la 1,8 m (1,2 m — blocuri de cărbune și 0,6 m — izolație termică). Grosimea pereților este de aproximativ 0,5 m. La topirea feroaliajelor cu conținut scăzut de carbon, în locul blocurilor de cărbune se utilizează căptușeala de magnezit.

Pentru topirea uniformă a încărcăturii și distrugerea spiturilor formate, cuptoarele pot fi echipate cu un mecanism de rotație a băii, care poate fi văzut în vederea generală a cuptorului (fig. 2.4). Rotația este reversibilă în cadrul unui sector corespunzător unui anumit unghi de rotație (nu mai mare de 130°).

Bolta este formată din 6 secțiuni goale în interiorul cărora circulă apa. Suprafața inferioară a bolții este acoperită cu un strat de beton rezistent la căldură. Bolta are deschideri pentru pâlnii de încărcare, supape de siguranță și orificii de evacuare a gazelor. Bolta nu se rotește atunci când cuptorul se rotește.

Cuptorul funcționează continuu. Încărcătura este încărcată în cuptor de sus prin pâlnii de încărcare, astfel încât electrozii să rămână în permanență scufundați adânc în ea, iar încărcătura să fie dispusă sub formă de con pe grătar în jurul fiecăruia dintre electrozi. Pentru referință: un grătar este partea superioară a unui cuptor cu puț de topire în care materiile prime (încărcătura) sunt încărcate prin vârfuri (porțiuni): sinter, peleți, minereu, fluxuri, combustibil.

Sub acțiunea unui arc electric, sub stratul de sarcină se creează o zonă de reacție la temperatură ridicată sub forma unui vas, ai cărui pereți sunt topiți și au o temperatură de aproximativ 2000 °С. În interiorul „vasului” există produse lichide și gazoase ale reacțiilor de reducere la o temperatură de 2100-2200 °С. Căldura este eliberată datorită radiației arcurilor pe pereții „vasului” și datorită fluxului de curent electric prin volumul de sarcină de la un electrod la altul. O parte din căldură este consumată în reacțiile de reducere a încărcăturii încălzite, în încălzirea încărcăturii înconjurătoare prin conducție termică, iar o parte este eliminată cu produse gazoase ale reacțiilor și cu vapori de oxizi și metale. Deasupra zonei de temperatură ridicată se creează un strat gros de încărcătură (~1 metru) contribuie la o bună utilizare a căldurii fizice a gazelor formate în această zonă. Gazul care părăsește spațiul de lucru al cuptorului se numește gaz de grătar. După ce a fost curățat de praf, gazul se numește gaz de feroaliaj. Încărcătura coboară în zona de reducere directă și, datorită schimbului de căldură cu gazul, este suficient de bine încălzită și lipsită de constituenți volatili. Metalul și zgura sunt evacuate periodic din cuptor, pe măsură ce se acumulează, prin jgheabul de evacuare.

Din cauza lipsei posibilității de a măsura direct în spațiul de lucru al cuptorului, masa de metal topit este aproximată prin cantitatea de energie electrică consumată. De exemplu, este necesar să se elibereze 4 tone de feroaliaj din furnal, a cărui putere este de 1,5 MW. Pentru fiecare tonă, să spunem că se consumă 3 MW⋅h de energie electrică. Cel mai simplu calcul este: 3/1,5 × 4 = 8 ore. Adică, efectuând procesul de topire la putere maximă timp de 8 ore, avem garanția că vom obține 4 tone de feroaliaj.

Punctul de topire al unui feroaliaj depinde de compoziția sa. De exemplu, punctul de topire al ferromanganului este de 1220-1260 °C. Temperatura de turnare a ferromanganului pe mașini cu bandă este de 1340-1380 °С. Temperatura de descărcare din cuptor ~ 1500-1600 °С.

În timpul reducerii oxizilor în cuptoarele de feroaliaje se formează o cantitate mare de CO conform reacțiilor de tipul

MnO + C = Mn + CO — 288,288 kJ/mol.

Gazul de grătar generat este evacuat de sub bolta cuptorului și nu este întotdeauna utilizat în mod benefic. Uneori, gazul de feroaliaj este utilizat pentru prăjirea calcarului și pentru încălzirea cazanelor. În unele cazuri, acesta este ars în lumânări deasupra acoperișului atelierului. Compoziția tipică a gazului de feroaliaj (grătar) obținut în timpul topiturii, de exemplu, a ferromanganului: CO — 80÷90 % (vol.); CO2 — 2÷10 %; Н2 — 2÷6 %; CH4 — 0÷5 %; N2 — 0÷3 %; О2— 0,04÷0,08 %. Căldura de ardere a gazului ca și combustibil este destul de ridicată — 9÷10 MJ/m 3 .

Consumul specific de energie în cuptoarele de feroaliaje este după cum urmează:

- la topirea ferrosiliciului (75 % Si) — 570 kg c.t./t de cuarț sau 8500-8800 kW⋅h/t ferrosiliciu, adică 1040-1080 kg c.t./t ferrosiliciu;

- la topirea ferromanganului (76 % Mn) — 120÷130 kg c.t./t de concentrat sau 3800-4100 kW⋅h/t ferromangan (procedeu flux), ceea ce face 460-510 kg c.t./t de ferromangan;

- la topirea ferocromului cu conținut ridicat de carbon (60 % Cr) — 230÷240 kg c.t./t de concentrat sau 3700-4000 kW⋅h/t de ferocrom, ceea ce face 450-490 kg c.t./t.

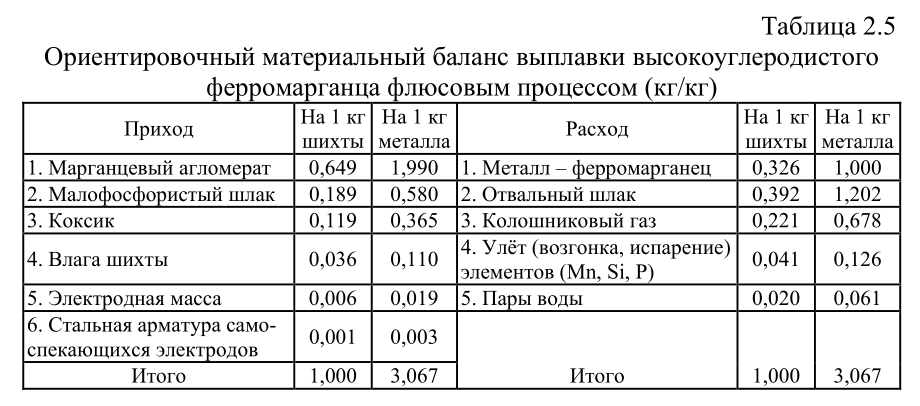

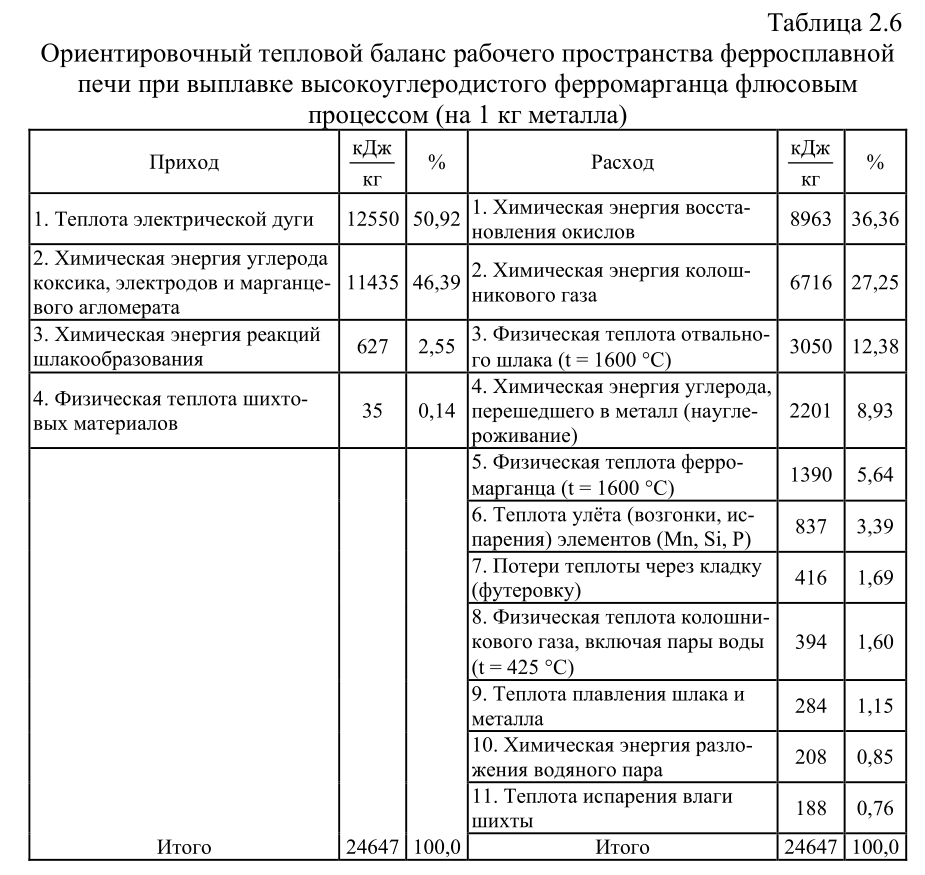

Bilanțul material aproximativ al topiturii ferromanganului cu conținut ridicat de carbon (76 % Mn) prin procedeul de fluxare este prezentat în tabelul 2.5, iar bilanțul termic corespunzător al cuptorului de feroaliaj este prezentat în tabelul 2.6.

Câteva cuvinte despre particularitățile producției de ferromangan de carbon. Se produce prin procese cu flux și fără flux. Diferența dintre procese este legată de particularitatea comportamentului fosforului în timpul topiturii: 85-90 % din fosforul încărcat trece în metal, 5-10 % — în zgură și 5-10 % — în substanțe volatile (se evaporă). În procedeul fără flux, nu se adaugă flux (calcar sau var) la concentratul de mangan, dar se adaugă un agent de reducere (cocs) și așchii de fier la încărcătură, cu speranța de a obține o anumită cantitate de ferromangane contaminat cu fosfor și, eventual, o cantitate mare de zgură cu conținut scăzut de fosfor. Ferromanganul contaminat cu fosfor are o utilizare limitată în siderurgie. Scoria cu conținut scăzut de fosfor este prelucrată într-un cuptor de feroaliaje prin procesul de fluxare pentru a produce ferromangan cu conținut scăzut de fosfor sau silicomangan valoros. Zgura produsă prin procesul de fluxare se numește zgură reziduală. În exemplu se iau în considerare soldurile procesului de fluxare.

Tabelele 2.5 și 2.6 presupun următoarele compoziții ale materialelor. Sinter de mangan: MnO 50 %; CaO 5; SiO2 28; MgO 2; FeO 4; Al2O3 4; Fe2O3 2; Mn3O4 5; P2O5 ~0,41 %. Zgură cu conținut scăzut de fosfor: MnO 60 %; SiO2 30; CaO 4; Al2O3 3; R2O 2; MgO 1; P2O5 ~0,02 %. Ferromanganez: Mn 76 %, C 6,6; Si 1,2; Fe 16; P ~0,45 %. Zgură reziduală: MnO 12 %; CaO 37; SiO233; MgO 8; FeO 1; Al2O3 7; P2O5 ~0,035 %. Gaz de eșapament: CO 92 % (greutate); CO2 6,5; Н2 0,15; volatil 1,5 %. Următoarele reacții sunt luate în considerare la întocmirea bilanțurilor. Reacții de formare a zgurii: MnO + SiO2 = MnSiO3 ; 2MnO + SiO2 = 2MnO⋅SiO2 ; CaO + SiO2 = CaO⋅SiO2 ; MgO + SiO2 = MgO⋅SiO2 . Reacții de reducere a oxizilor: MnO → Mn + 0,5 O2 ; SiO2 → Si + O2 ; Fe2O3 → 2 Fe + 1,5 O2 ; P2O5 → 0,5 P4 + 2,5 O2

După cum rezultă din tabelul 2.6, consumul specific de energie în spațiul de lucru al cuptorului este de 12550 /3,6 = 3486 kW⋅h/t sau 430 kg c.t./t de ferromangan. Dacă presupunem pierderi de energie electrică în conductele de alimentare cu curent și în transformatorul cuptorului de 10 %, atunci pentru instalația de feroaliaj consumul de energie electrică va fi de 3486×1,1 = 3835 kW⋅h/t sau 470 kg c.t./t.

Pentru a reduce consumul de energie, pot fi recomandate următoarele:

- utilizarea căldurii chimice a gazului de feroaliaj, de exemplu pentru preîncălzirea încărcăturii într-o unitate independentă sau în același cuptor;

- utilizarea căldurii fizice a feroaliajului topit și a zgurii pentru a încălzi apa, pentru a genera abur sau pentru a încălzi încărcătura;

- utilizarea electrozilor cu autofuziune în locul electrozilor de grafit costisitori, ceea ce reduce timpul de oprire reglementat al cuptorului și pierderile neproductive de căldură în mediu;

- utilizarea de materiale refractare cu conductivitate termică redusă în zidăria cuptorului.

Selectarea tipului și a capacității cuptoarelor de topire

Alegerea tipului de unitate de topire utilizat depinde de metoda de producție a unui anumit aliaj. Astfel, producția de feroaliaje prin metoda carbon-termică se realizează în cuptoare electrice de reducere a minereurilor, silicotermică — în cuptoare de rafinare, aluminiu-termică — în cuptoare de topire sau cuptoare de oțel cu arc modernizate.

La selectarea capacității cuptoarelor electrice pentru feroaliaje ar trebui să se țină seama de valoarea maximă a acesteia. Practica arată că creșterea capacității cuptoarelor electrice îmbunătățește toți indicatorii tehnici și economici principali de producție (productivitatea muncii, consumul specific de energie, costurile de capital și de exploatare). Cuptoarele electrice pentru feroaliaje au următoarele capacități maxime instalate, MVA: 40-80 — cuptoare pentru topirea ferrosiliciului; 63 și 81 — ferromangane cu conținut ridicat de carbon; 63 și 81-silicomangane; 21 și 40 — ferocrom cu conținut ridicat de carbon și refolosit.

Creșterea capacității unitare a cuptoarelor electrice pentru feroaliaje este însoțită de acoperirea și etanșarea simultană a spațiului subacvatic. Utilizarea cuptoarelor etanșe asigură utilizarea căldurii fizice și chimice a gazelor din grătar, protecția mediului, îmbunătățirea condițiilor sanitare și de igienă a muncii și a funcționării echipamentelor. Cuptoarele etanșe de tip RPZ-63I1 pentru producția de ferromangan și silicomangan cu conținut ridicat de carbon și de tip RKZ-ZZM1 pentru producția de ferocrom cu conținut ridicat de carbon sunt exploatate cu succes. Principalul avantaj al cuptoarelor cu boltă închisă ermetic este eliminarea emisiilor de gaze toxice în atmosfera atelierului prin pâlnii de încărcare situate în jurul electrozilor. Acest lucru duce la o reducere a investițiilor de capital per cuptor datorită eliminării curățării gazelor la emisiile din umbrelă.

În SUA se utilizează cuptoare electrice de feroaliaj cu o capacitate de 30-80 MVA cu băi rotunde și triunghiulare, în Japonia — cuptoare ermetice de feroaliaj cu o capacitate de 40-72 MVA. Compania norvegiană Elkem oferă cuptoare hermetice rotunde cu o capacitate de 75 MVA. Trebuie remarcat faptul că factorul de utilizare a capacității instalate a cuptoarelor naționale de recuperare a minereurilor este mai mare decât cel al cuptoarelor străine, deoarece acestea sunt echipate cu un sistem de compensare a puterii reactive capacitive longitudinale.

La reconstrucția atelierelor de exploatare cu cuptoare electrice pentru feroaliaje de capacitate medie (RKO-16,5 și RKZ-16,5) este necesară creșterea capacității acestora până la 27-30 MVA Capacitatea cuptoarelor electrice de rafinare trebuie crescută până la 7-10 MVA.