Un cuptor Martensk este un cuptor cu regenerare a flăcării pentru topirea oțelului din fier vechi și deșeuri de oțel.

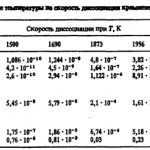

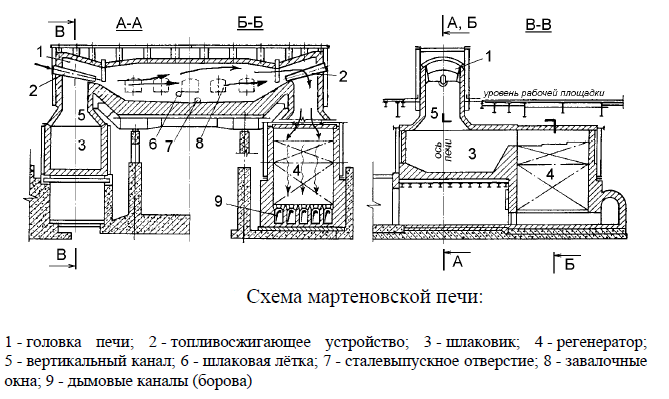

Schemele cuptoarelor în aer liber încălzite cu combustibil cu putere calorică ridicată (gaz natural sau păcură) și cu combustibil cu putere calorică scăzută (amestec de cocs și cuptor) sunt prezentate, respectiv, în Fig. 3.2 și Fig. 3.3. Fig. 3.2 prezintă mai detaliat zidăria spațiului de lucru al cuptorului și regeneratoarelor, iar Fig. 3.3 — schema căminelor și a dispozitivelor de deplasare.

Există două părți principale ale construcției cuptorului:

- structura superioară a cuptorului, formată din spațiul de lucru și capetele situate la cele două capete ale sale și care servesc alternativ pentru alimentarea cu combustibil gazos și aer preîncălzit (preîncălzit) în regenerator (a se vedea pagina 7 pentru definiția regeneratorului), precum și pentru evacuarea produselor de ardere;

- structura inferioară a cuptorului, alcătuită din jgheaburi de zgură pentru colectarea prafului și zgurii antrenate de gazele de ardere și din regeneratoare care acumulează căldura produselor de ardere și o eliberează apoi în aer.

Principiul de funcționare al unui cuptor cu vatră deschisă este explicat prin schema prezentată în Fig. 3.3 ca una mai generală.

În cuptorul preîncălzit se stivuiește încărcătura formată din minereu de fier, calcar, fier vechi, resturi metalice (pentru referință: resturile sunt deșeuri de metale feroase scorojite generate în timpul producției, transportului și turnării fierului și oțelului. Uneori, sub componenta structurală a fierului vechi se înțelege și deșeurile metalice). Cuptorul este încălzit cu ajutorul unui arzător — atunci când funcționează cu gaz cu putere calorică ridicată (fig. 3.2) sau cu ajutorul unei duze — atunci când funcționează cu păcură. În cazul funcționării cu gaz cu putere calorică scăzută (fig. 3.3), combustibilul, precum și aerul necesar pentru arderea combustibilului curg din regenerator în capul cuptorului și mai departe în spațiul de lucru al cuptorului. Fig. 3.3 prezintă cazul în care combustibilul și aerul intră din partea dreaptă. De obicei, se utilizează capete de cuptor cu un singur canal, având un canal pentru alimentarea cu aer de la regenerator (Fig. 3.2) și capete cu trei canale, incluzând un canal de gaz și 2 canale verticale de aer situate pe părțile laterale ale canalului de gaz. Capetele cu trei canale sunt utilizate atunci când combustibilul și aerul sunt încălzite în regeneratoare.

Arderea combustibilului produce o flacără cu o temperatură de 1800-1900 °C. Flacăra camerei de ardere a combustibilului este organizată astfel încât să curgă pe suprafața încărcăturii. Produsele de ardere trec peste încărcătură, o încălzesc și sunt îndepărtate prin capul opus (stânga, vezi Fig. 3.3), ajungând prin cenuarele de jos în regeneratoare cu temperatura de 1500-1550 °С. Principala cantitate de praf de topire se depune în colectoarele de zgură. După regenerator, fumul cu o temperatură de 500-700 °С ajunge la coșul de fum prin sistemul de porci.

În timp ce fumul trece prin regenerator, acesta (regeneratorul) se încălzește treptat. După 5-10 minute, urmează așa-numita răsturnare a supapelor. Sistemul de supape (poz. 8 în Fig. 3.3) redirecționează fluxurile de gaz, aer și fum în direcția opusă. Aerul rece și gazul rece intră în regeneratoarele încălzite din stânga (Fig. 3.3), sunt încălzite în acesta și intră în ardere prin capul cuptorului. Produsele de ardere ies prin regeneratoarele din dreapta, încălzindu-le. Ciclul este apoi repetat.

După ce încărcătura este încălzită la o temperatură medie de aproximativ 1250 °C, se toarnă peste ea fontă brută lichidă sau se stivuiește pe ea fontă brută solidă. Continuă încălzirea băii. Când suprafața încărcăturii în contact cu torța atinge o temperatură de 1450-1500 °C vine momentul topirii acesteia, după care tot metalul trece treptat în stare lichidă. Pe suprafața oglinzii metalice se formează constant zgură, care este mai ușoară decât metalul. Scoria este un fel de ecran între metal și torță. În plus, în zgură se acumulează impurități nedorite (fosfor, etc.), care în anumite condiții pot trece în metal. Prin urmare, zgura este descărcată periodic. În timpul procesului de topire, se efectuează alte operațiuni tehnologice necesare pentru eliminarea impurităților și obținerea oțelului cu compoziția dorită. Apoi, ieșirea oțelului este tăiată și topitura este eliberată prin aceasta.

Pentru a caracteriza procesul propriu-zis, acesta constă în topirea încărcăturii, reducerea conținutului de carbon, siliciu, mangan la un anumit nivel, eliminarea impurităților nedorite (sulf și fosfor) și introducerea elementelor de aliere. Temperatura din cuptor trebuie să asigure că metalul rămâne în stare lichidă; la sfârșitul procesului de topire, aceasta este de aproximativ 1650 °C. Pentru a obține această temperatură, temperatura calorimetrică de ardere a combustibilului nu trebuie să fie mai mică de 2350-2500 °C, care este asigurată prin încălzirea la temperaturi înalte a aerului și, eventual, a combustibilului — în regeneratoare. Temperatura de topire a oțelului, în funcție de compoziția chimică, variază între 1400-1530 °С, iar înainte de eliberare este de obicei 1550-1650 °С. Conform diagramei pentru aliajul Fe-C, valorile inferioare se referă la oțelurile cu conținut ridicat de carbon, iar valorile superioare la oțelurile cu conținut scăzut de carbon.

Cuptoarele Martensk pot funcționa cu turnare solidă sau lichidă. Se poate prevedea o gaură specială pentru turnarea fontei brute lichide. Proporția de solid (deșeuri, fontă brută) și lichid (fontă brută) poate varia de la 0 % la 100 %. În funcție de compoziția încărcăturii, se face distincție între procedeul cu fier vechi (55-75 % fier vechi și 25-45 % fontă brută în grămezi), procedeul cu minereu vechi (25-45 % minereu de fier și fier vechi și 55-75 % fontă brută lichidă), procedeul cu cărbune vechi sau cu carburator (fier vechi și carburator: antracit, cocs, grafit. Este posibil să existe și puțină fontă brută — 10-15 %) și procesul cu minereu (100 % fontă brută lichidă + minereu de fier ca purtător de oxigen). Există și alte varietăți ale acestor procedee: procedeul fier vechi-oxigen, procedeul combustibil-oxigen-fier vechi, care diferă nu prin compoziția încărcăturii, ci prin condițiile tehnologice de realizare a acestora. În practică, se utilizează de fapt procedeul cu fier vechi și procedeul cu fier vechi și minereu. Uneori, procedeul cu fier vechi este numit procedeu de topire, iar procedeul cu minereu de fier vechi este numit procedeu de rafinare. Procedeul cu deșeuri de minereu poate fi utilizat în uzinele care produc în furnal.

În funcție de compoziția zgurii și a materialului de căptușeală, procedeul în câmp deschis poate fi acid sau bazic. Procesul bazic este cel mai răspândit datorită posibilității de prelucrare a încărcăturii contaminate cu sulf și fosfor. Baia cuptoarelor bazice este căptușită cu cărămizi de magnezită, iar fundul este sudat cu magnezită sau cu un amestec de magnezită și dolomită. Baia cuptoarelor acide este prevăzută cu cărămizi dinasice, iar fundul este sudat cu nisip cuarțos.

În general, procesul de ardere în câmp deschis este împărțit în perioade:

- Umplerea cuptorului (inspectarea și corectarea defectelor din baza zidăriei și a pervazurilor ferestrelor);

- Turnarea și încălzirea materialelor de încărcare solide;

- Turnarea fontei lichide (procedeul fierului vechi) sau turnarea fontei solide (procedeul fierului vechi);

- Topirea (încălzirea până la punctul de topire a materialelor solide, topirea și supraîncălzirea metalului peste temperatura lichidului cu 30-40 °C);

- Topirea Finisarea (rafinarea finală a metalului și reîncălzirea topiturii peste punctul de topire cu 55-60 °C). Perioada constă de obicei din două etape:

- Șlefuirea sau fierberea minereului, adică fierberea cu adaosuri de minereu de fier și

- fierberea pură, adică fierberea fără aditivi;

Eficiența funcționării cuptoarelor în câmp deschis în ceea ce privește consumul de combustibil depinde de durata de topire. Cu cât perioada de topire este mai scurtă, cu atât capacitatea termică în gol este mai mică și, prin urmare, consumul specific de combustibil este mai mic. Durata fiecărei perioade depinde de tipul de proces (proces de fier vechi, proces de minereu vechi etc.), de condițiile de ardere a combustibilului (direcția flăcării, gradul de înnegrire a flăcării, temperatura calorimetrică a combustibilului etc.) și, mai ales, de metoda de alimentare cu oxidant (oxigen, aer) a băii lichide în timpul perioadelor de topire și de finisare.

Oxigenul este necesar pentru a oxida excesul de carbon conținut în baia lichidă. Atunci când oxigenul este introdus, se produce o cantitate mare de CO gazos, a cărui eliberare activă creează iluzia unei băi fierbinți. Această reacție de oxidare a carbonului topit este reacția principală a procedeului la foc deschis. În plus, fără această reacție și fără „fierberea” băii, procedeul la foc deschis este imposibil. Oxidarea activă a carbonului începe la o temperatură a băii de peste 1400 °C. Trebuie remarcat faptul că, atunci când se furnizează oxigen, se oxidează mai întâi siliciul, apoi manganul și abia după aceea carbonul, ceea ce se explică prin afinitatea chimică diferită a elementelor față de oxigen. Astfel, la t = 1400 °C, afinitatea față de oxigen este exprimată de un număr de: Cu, Ni, P, Fe, Cr, C, Mn, Si, V, Ti, Al, Mg, Ca. Ca și Mg sunt oxidate primele, iar Cu și Ni ultimele.

În timpul fierberii, temperatura și compoziția chimică a băii sunt egalizate, gazele dizolvate în metal (azot, hidrogen) sunt eliminate, incluziunile nemetalice sunt atașate la zgură, fosforul și sulful, de obicei nedorite pentru metal, sunt transferate intens în zgură datorită creșterii suprafeței de contact dintre metal și zgură.

Oxigenul pentru oxidarea carbonului poate intra în metal în trei moduri:

- de obicei cel mai lent, prin difuzie din atmosfera cuptorului prin stratul de zgură;

- prin adăugarea de minereu de fier în baie, de preferință sub formă de bulgări de sinter sau pelete;

- cele mai intensive — prin suflarea metalului prin lănci de oxigen sau de aer răcite cu apă, situate de obicei în bolta cuptorului.

Principalul dezavantaj al suflării cu oxigen a băii lichide este asociat cu formarea semnificativă de praf, care este de 7-20 de ori mai mare decât în cuptoarele fără suflare.

În cazul în care nu se utilizează purjarea cu oxigen a băii, durata topirii în câmp deschis este de 7-12 ore, unde cifra inferioară se referă la cazul utilizării aerului de ardere îmbogățit cu oxigen. Dacă se utilizează oxigen pentru suflarea fontei, durata totală de topire poate fi redusă la 3,5-4 ore, iar dacă se utilizează în paralel arzătoare cu gaz-oxigen în etapele de stivuire și încălzire, este posibilă reducerea duratei de topire la 2,5-3 ore. Ca urmare, topirea în câmp deschis din punct de vedere al eficienței sale este apropiată de topirea în convertor, a cărei durată este de numai 35-50 de minute. Un astfel de indicator nu poate fi obținut în cuptorul în aer liber din cauza stării de umflare a băii și a posibilității de ejectare a metalului și zgurii prin ferestrele de lucru în zona de lucru cu emisie rapidă de CO. Prin urmare, rata maximă admisă de oxidare a carbonului în cuptorul în aer liber este de numai 2 %/oră, în timp ce în convertor aceasta este de 25 %/oră, adică cu un ordin de mărime mai mare.

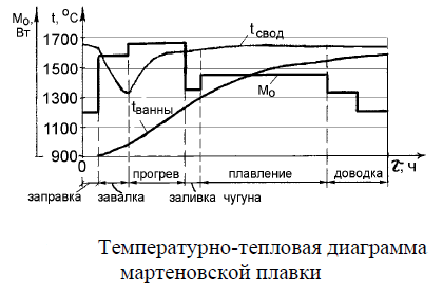

O diagramă aproximativă temperatură-căldură a unei topiri în foc deschis este prezentată în Fig. 3.4. După cum se poate observa din Fig. 3.4, principalii parametri controlați sunt temperatura bolții, temperatura băii și debitul de căldură.

Alimentarea cu combustibil variază în cursul topirii. Consumul său maxim este în timpul perioadei de stivuire a încărcăturii și de încălzire. Cantitatea de căldură furnizată în acest moment se numește sarcină termică maximă (capacitate termică). Pe măsură ce încărcătura se încălzește, capacitatea termică scade — ea este limitată de rezistența bolții, adică capacitatea scade atunci când bolta atinge temperatura maximă posibilă.

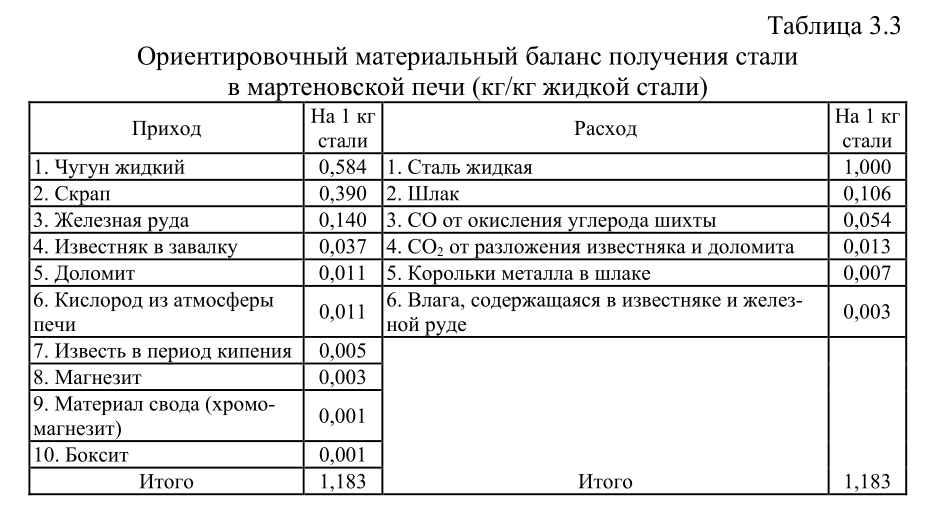

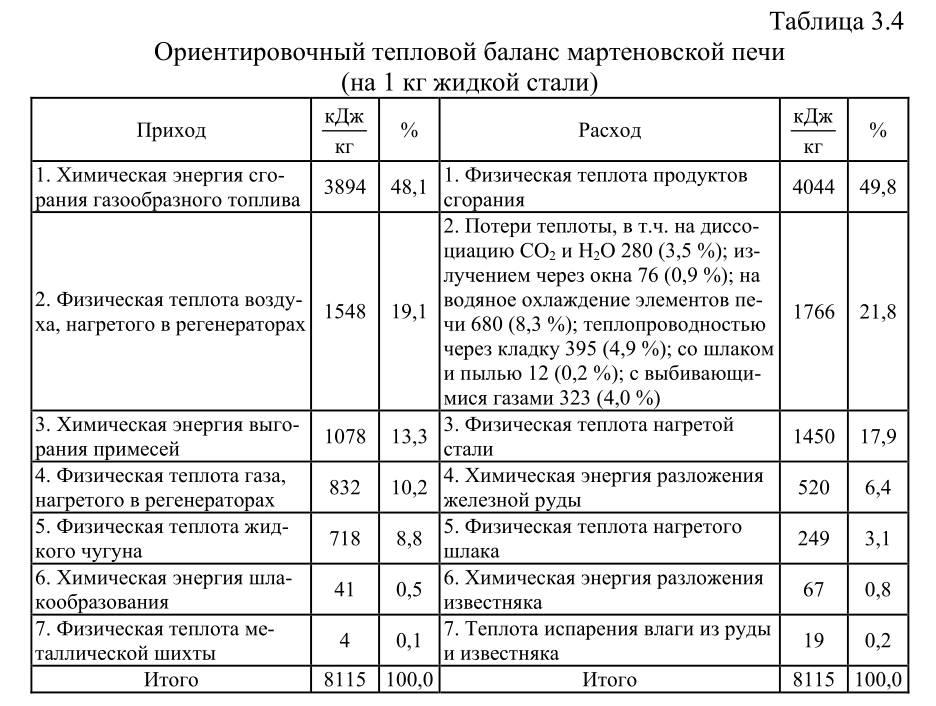

În tabelul 3.3 este prezentat un bilanț material aproximativ al fabricării oțelului prin procedeul principal cu minereu vechi înainte de dezoxidare. Bilanțul termic corespunzător al cuptorului deschis este prezentat în tabelul 3.4. La întocmirea bilanțurilor se presupune că capacitatea cuptorului este de 190 de tone, iar oxigenul nu este utilizat pentru suflarea băii. Cuptorul este încălzit cu gaz de cocserie cu conținut scăzut de calorii, cu o căldură de ardere de 8,8 MJ/m 3 , adică nu numai aerul, ci și combustibilul este încălzit în regeneratoare. În timpul topirii se ard: 2,36 % C, 0,89 % Mn, 0,58 % Si, 0,118 % P. Durata topirii 8,5 ore.

În acest exemplu, consumul specific de combustibil este de 3894/29,308 = 133 kg t.c./tonă de oțel. În general, consumul specific de combustibil în cuptoarele în aer liber depinde de capacitatea acestora, de tipul de proces și de timpul de topire. Pe măsură ce capacitatea cuptorului crește, pierderile specifice de căldură în gol (pierderi prin zidărie, pierderi cu apa de răcire etc.) scad. În cazul cuptoarelor fără oxigen, consumul de combustibil este de 70-280 kg t.c./tonă de oțel. Cifre mai mici se aplică cuptoarelor mari (~900 tone) în procesul de prelucrare a deșeurilor, iar cifrele mai mari se referă la furnalele mici în procesul de prelucrare a deșeurilor.

Influența oxigenului poate fi evaluată pe baza indicatorilor unui cuptor de 200 de tone: fără utilizarea oxigenului, timpul de topire este de 9,5-10 ore, iar consumul specific de echivalent combustibil este următorul ~130-160 kg c.t./t; cu îmbogățirea cu oxigen a exploziei, timpul de topire este ~7,5-8 ore și consumul de combustibil ~100-140 kg c.t./t; cu oxigenarea suflării timpul de topire ~5-5,5 ore și consum de combustibil 60-90 kg c.t./t; la utilizarea arzătoarelor cu gaz-oxigen în perioada „solidă” (turnarea, încălzirea și turnarea fontei) și suflarea cu oxigen a băii în perioada „lichidă”, timpul de topire este următorul~2,5-3,5 ore și consumul de combustibil 30-60 kg c.t./t. În general, durata de topire în procesul de prelucrare a deșeurilor în comparație cu procesul de prelucrare a minereurilor este mai lungă din cauza timpului de topire a fontei brute solide. Prin urmare, consumul de combustibil în procesul de fier vechi este mai mare cu aproximativ 30 %.

Dacă considerăm impuritățile conținute în deșeu (Si, C, Mn, P) drept combustibil, ceea ce este destul de logic din cauza arderii acestora cu degajarea unei cantități mari de căldură, atunci consumul specific de combustibil al topirii în câmp deschis ar trebui să crească cu 30-40 kg c.t./t de oțel.

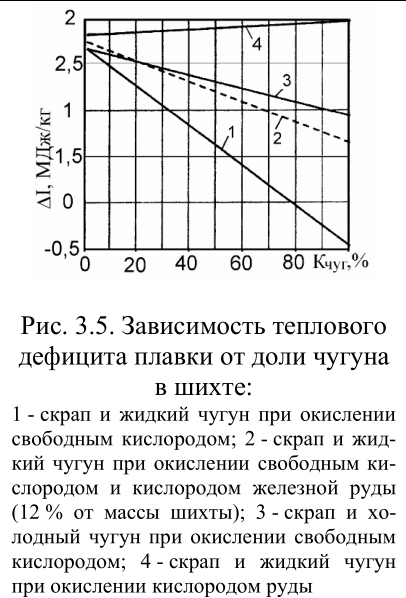

Partea energetică a topirii în câmp deschis este caracterizată în mod convenabil de un indicator precum deficitul de căldură ΔI [J/kg], care reprezintă cantitatea de căldură care trebuie raportată la materialele sursă pentru a produce 1 kg de oțel lichid. Cu cât deficitul de căldură este mai mare, cu atât procesul de topire durează mai mult și consumul specific de combustibil este mai mare. ΔI este reprezentat în mod convenabil prin fracția volumică de fontă brută din încărcătură — K chug , — (Fig. 3.5).

Dacă K pig = 0, încărcătura constă în întregime din deșeuri, iar dacă K pig = 100 %, încărcătura include numai fontă brută. În această figură, linia 1 din dreapta intersecției cu orizontul ΔI = 0 corespunde procesului de conversie, care arată că cantitatea maximă de deșeuri este de 23 %. Linia 2 corespunde variantei celei mai răspândite a procedeului „fier vechi-miner”, când se introduce 12 % minereu de fier în încărcătură, ceea ce permite oxidarea a 40 % din impurități prin minereu; restul este oxidat de oxigenul liber. Linia 3 corespunde procedeului la fier vechi cu oxidarea impurităților prin oxigen liber. Linia 4 corespunde cazului limită al procedeului fier vechi — minereu, când toată fonta lichidă este oxidată cu oxigen de minereu.

Pentru a economisi combustibil în cuptoarele în aer liber și a îmbunătăți caracteristicile de mediu ale acestora, se pot recomanda următoarele

- 1. intensificarea schimbului de căldură în spațiul de lucru al cuptorului prin creșterea temperaturii flăcării (utilizarea oxigenului) și creșterea luminozității flăcării (adăugarea de păcură sau praf de cărbune la flacăra de gaz, autocarburare);

- 2. utilizarea pe scară largă a oxigenului în timpul încălzirii încărcăturii solide cu arzătoare gaz-oxigen și în timpul purjării cu oxigen a băii în timpul perioadelor de topire și finisare;

- 3. utilizarea amestecului oxigen-apă sau a lanțurilor de oxigen cu duze multiple pentru suflarea băii lichide, ceea ce duce la o reducere accentuată a formării de praf;

- 4. utilizarea răcirii prin evaporare pentru elementele cuptorului: rame ale ferestrelor de cauțiune, grinzi de călcare etc. Avantajele răcirii prin evaporare: reducerea consumului de apă în comparație cu răcirea cu apă de 60 de ori, reducerea bruscă a timpului de oprire a cuptorului pentru reparații, obținerea unei cantități mari de abur (6-7 tone pe oră de la un cuptor mare);

- 5. aplicarea fontei lichide topite în cupole în locul fontei solide în procesul de fier vechi. Acest lucru face posibilă apropierea indicatorilor procesului la fier vechi de cei ai procesului la fier vechi;

- 6. utilizarea căldurii fizice a produselor de ardere pentru încălzirea aerului înaintea regeneratorului (în recuperator) sau pentru producerea de abur (în HRSG).

Indicatori tehnico-economici ai funcționării cuptoarelor în aer liber

Eficiența cuptoarelor în aer liber este determinată de productivitatea acestora și de costul unei tone de oțel topit. Productivitatea cuptoarelor se măsoară prin îndepărtarea oțelului de pe o suprafață de 1 m 2 de alimentare în tone pe zi [t/(m 2 — zi)]; productivitatea orară (t/h) și productivitatea anuală (t/an).

Îndepărtarea oțelului depinde de capacitatea cuptorului și de proiectarea acestuia, de tipul de proces, de gama de oțeluri care trebuie topite și de organizarea muncii. Odată cu creșterea capacității cuptorului, cantitatea de oțel extras crește, fiind de 6-8 tone/(m 2-zi) în cuptoarele de 100-200 tone și de 9-12 tone/(m 2-zi) în cuptoarele de 600-900 tone.

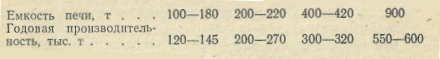

Productivitatea orară ajunge la 60-80 t/h în cazul cuptoarelor de 900 t, cu utilizarea pe scară largă a oxigenului pentru intensificarea procesului, iar productivitatea anuală crește odată cu creșterea capacității cuptorului:

Datele privind productivitatea se referă la cuptoarele care funcționează prin procesul de prelucrare a deșeurilor de minereu și care utilizează oxigenul pentru intensificarea arderii combustibilului și pentru curățare. În cazul cuptoarelor care funcționează pe bază de deșeuri de minereu, productivitatea acestora scade cu 30-45%.

Un indicator tehnic și economic important al cuptoarelor în aer liber este consumul de combustibil pe 1 tonă de oțel produs. Deoarece furnalele în aer liber utilizează combustibili diferiți, consumul lor este redus la combustibilul convențional, a cărui căldură de ardere se presupune a fi egală cu 29400 kJ/kg (7000 kcal/kg). Consumul de combustibil este de 120-130 kg/t pentru furnalele de 200 tone și de 90-105 kg/t pentru furnalele de 400-600 tone,

Costul oțelului în atelierele cu cuptoare deschise depinde de mulți factori, printre care tipul de proces, clasa oțelului, amploarea și organizarea producției etc. Creșterea volumului de producție, creșterea capacității cuptoarelor și îmbunătățirea organizării producției reduc costul oțelului.