Vagranka este un cuptor de tip arbore pentru topirea fontei în turnătorii. În afară de vagranka, pentru topirea fierului se folosesc și alte cuptoare:

- cuptoare cu creuzet, în care fonta brută încălzită nu intră în contact nici cu combustibilul, nici cu produsele de ardere;

- cuptoare cu flacără staționare (cuptoare cu vatră deschisă etc.);

- cuptoare cu flacără rotativă (cu tambur etc.);

- cuptoare electrice (cu arc, cu inducție etc.);

- convertoare Malobessemer.

Cuptoarele sunt cele mai răspândite cuptoare în turnătoriile de fier — aproximativ 95 % din toată fonta este topită în acestea. Acest lucru se datorează faptului că furnalele sunt simple în proiectare, au o eficiență ridicată și sunt ușor de operat. La rândul lor, cuptoarele sunt împărțite în funcție de tipul de combustibil utilizat în cuptoare cu cocs, cu gaz de cocs și cu gaz. Avantajul cuptoarelor cu cocs constă în utilizarea unei încărcături ieftine, cu un conținut relativ scăzut de siliciu și mangan, o capacitate de oxidare redusă a atmosferei din interiorul cuptorului, precum și posibilitatea funcționării stabile fără încălzire cu aer în cuptoarele cu aer. Avantajul cuptoarelor alimentate cu gaz este utilizarea combustibilului gazos, care este mai ieftin decât cocsul. Se consideră că cel mai mic cost de topire a fierului este în cuptoarele cu cocs-gaz.

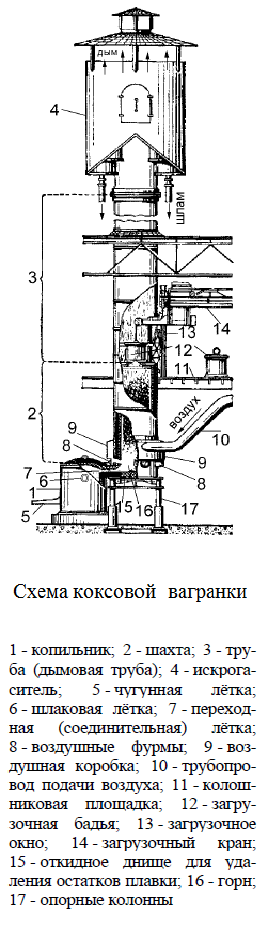

Un furnal este format din 4 părți principale:

- un piggy bank — pentru acumularea fontei brute înainte de turnare. Dimensiunile externe ale piggy bank-ului: diametru — 0,9-3,0 m, înălțime — 1,8-3,5 m;

- arbore — parte a cuptorului de la fereastra de încărcare până la fund, umplută cu încărcătură și produse de topire. Dimensiunile exterioare ale arborelui: diametru — 1,1-3,0 m, înălțime — 3,7-9 m;

- coș de fum (coș de fum) — parte a cuptorului care creează rarefacție în partea superioară a arborelui pentru a îndepărta praful și gazele produse de topire în atmosferă. Dimensiunile externe ale coșului de fum: diametru — 1,1-3,0 m, înălțime nu mai mică de 6,5-10 m;

- descărcător de scântei — dispozitiv destinat captării particulelor incandescente mari și a prafului conținut în praful și produsele gazoase ale topiturii. Dimensiunile exterioare ale descărcătorului de scântei: diametru 2,5-6 m, înălțime 3-8 m.

În funcție de înălțimea cuptorului, există de la 3 la 5 zone de-a lungul fluxului de încărcare. Să luăm în considerare schema cu 5 zone: Zona 1 — puțul cuptorului, în care sarcina solidă este coborâtă și încălzită de gazele care se deplasează spre ea; Zona 2 — zona de topire; Zona 3 — zona de reducere (deviere) a grătarului de ralanti (conceptul de grătar de ralanti — mai jos), în care are loc reacția endotermică CO 2 + C = 2 CO și temperatura gazelor în care, de-a lungul cursului metalului crește de la temperatura suficientă pentru topirea sarcinii până la valoarea maximă; a 4-a zonă este zona de oxigen a gropii goale, în interiorul căreia metalul se supraîncălzește și atinge temperatura sa maximă; a 5-a zonă este vatra cuptorului, în care se acumulează metalul topit, iar temperatura gazelor este aproximativ egală cu temperatura metalului.

Principiul de funcționare a cuptorului

Principiul de funcționare a furnalului este următorul. Încărcătura, care include fontă brută de furnal, deșeuri de fier și oțel, așchii de fier și oțel, returul propriu al turnătoriei (matrițe etc.), fluxuri (fluorină — CaF2 , calcar — CaCO3Principalele tipuri de cuptoare utilizate sunt calcarul (CaO, zgura bazică în câmp deschis, minereul de fier pentru eliminarea fosforului) și cocsul. Încărcătura se alimentează în porțiuni — cu ajutorul lingurilor. Chiar la începutul funcționării cuptorului, pe fundul cuptorului se încarcă așa-numitul cocs idle, constând în bucăți mari (aproximativ 100 mm) de cocs. Nivelul superior al vârfului trebuie să fie la 0,5-0,7 m deasupra nivelului lancei.

Cocsul este aprins cu ajutorul lemnului de foc sau al gazelor naturale. Încălzirea suplimentară a stratului de cocs până la 1400-1500 ° C se realizează prin suflarea acestuia cu aer prin tuyere. Pe stratul de cocs încălzit se încarcă prima țepușă metalică, iar pe aceasta — prima țepușă de cocs de lucru. Apoi, în aceeași ordine: cocsul metalic este încărcat cu mai multe vârfuri până la nivelul ferestrei de încărcare. Fluxul este de obicei încărcat împreună cu metalul.

La sfârșitul încărcării încărcăturii se pornește ventilatorul de suflare în modul de lucru, furnizând aer la tuyere. În timpul arderii colosului idle de cocs emite o cantitate mare de gaze fierbinți cu temperaturi ridicate (aproximativ 1600-1750 ° C). temperatura de topire a părții de oțel a încărcăturii, în funcție de conținutul de carbon este de 1400-1500 ° C, în timp ce temperatura de topire a fontei la încălzire lentă este aproape de 1150 ° C. Picăturile de metal curg pe bucățile de cocs încins și sunt încălzite în masa lor totală la o temperatură de aproximativ 1500 ° C.

Metalul care coboară la fund, împreună cu zgura formată, curge prin scara de legătură (de tranziție) în piggy bank. Pentru prelucrarea fontei brute lichide în piggy bank este posibil să se adauge feroaliaje, dezoxidanți și modificatori la metal, precum și este posibil să se sufle fonta brută cu oxigen pentru a crește temperatura metalului sau pentru a-i schimba compoziția chimică (pentru referință: modificatorii sunt substanțe care, în cantități mici, favorizează cristalizarea componentelor structurale într-o formă zdrobită, ceea ce îmbunătățește proprietățile mecanice ale metalului. Într-o cupolă, modificatorii pot fi ferrosiliciul, silicocalciul, aluminiul și magneziul). Atunci când puzderia este suficient de plină, zgura este evacuată prin cazanul de zgură. După evacuarea zgurii, metalul este evacuat printr-o rețea metalică (fontă).

Dezavantajul schemei cuptorului care utilizează un piggy bank este asociat cu pierderi mari de căldură a metalului în acesta, ca urmare a faptului că temperatura metalului din piggy bank poate scădea cu 70-80 ° C de la 1450-1500 ° C la 1370-1420 ° C. Pentru a compensa scăderea temperaturii metalului, gropile de porci sunt uneori încălzite prin instalarea de arzătoare cu arderea de combustibil gazos suplimentar. Prin urmare, în cazurile în care nu este necesar să se acumuleze metal pentru piese turnate mari, de exemplu, în producția la scară mică de piese turnate mici, se aplică schema de turnare directă a fontei brute din cupolă, fără un piggy bank.

În timpul topirii cocsului metalic se arde o parte din cocsul din cocsul inactiv. Cantitatea de cocs introdusă în arborele cu cap de cocs de lucru trebuie să fie astfel încât să compenseze cocsul ars. În acest caz, topirea metalului va fi întotdeauna la același orizont, ceea ce va asigura stabilitatea cuptorului.

Gazele de furnal provenite din arderea cocsului trec prin stratul de încărcare și sunt răcite treptat de la 1500-1600 °C la 300-600 °C. La ieșirea din strat, gazele constau din: 9-16 % (vol.) CO2; 8-16 % CO; 1-2 % H2O, 0-0,1 % SO2, 70-75 % N2. Căldura de ardere a gazelor de furnal este foarte scăzută: 1-2 MJ/m3. Gazele conțin o anumită cantitate de praf — de obicei 8-14 kg pentru 1 tonă de fier topit. Praful de furnal este o formațiune fin dispersată, în principal cu particule mai mici de 100 microni. Praful se formează prin abraziunea cocsului, fluxurilor și refractarelor, precum și prin introducerea cu nisip, argilă, pământ ars. Cele mai fine fracțiuni de praf constau din oxizi formați în timpul topiturii (FeO, MnO, MnO2, SiO2).

Aruncătorul de scântei este utilizat pentru îndepărtarea prafului grosier. Scopul său inițial era de a prinde scânteile (particule de cocs înroșite). Fig. 3.9 prezintă un amortizor de scântei de cameră. Eficiența sa de captare a prafului uscat este de numai 15-25 % și numai pentru particulele mari (aproximativ 100 microni). Prin urmare, descărcătoarele de scântei sunt adesea echipate cu dispozitive de înăbușire a apei. În acest caz, eficiența colectării prafului crește până la 40-75 % cu îndepărtarea atât a particulelor grosiere, cât și a celor fine.

Deoarece gazul de furnal conține mult CO, acesta trebuie să fie curățat de CO înainte ca gazul să fie evacuat în atmosferă. Practic, singura modalitate de a elimina CO este prin postardere.

Productivitatea cuptoarelor depinde de mărimea acestora și variază între 1,5 și 30 tone/oră.

Durata de viață a căptușelii depinde de condițiile de răcire a acesteia și de materialul căptușelii în zona de topire și este de obicei de până la 5-6 zile, ocazional — mai mult de o săptămână (până la 1 lună). În cele mai multe cazuri, căptușeala este realizată din cărămidă vagrano din argilă refractară specială, cu o refractaritate nu mai mică de 1670 °С în prima zonă și 1730 °С — în celelalte zone. Această refractaritate corespunde unor temperaturi de lucru maxime admise de aproximativ 1350-1400 °C. În zona de topire, căptușeala nerăcită se poate topi după 3-4 ore de topire a fontei. În cazul în care este necesar ca cuptoarele să funcționeze timp îndelungat (aproximativ o săptămână, o lună), acestea ar trebui să aibă o răcire cu apă a centurii de topire, iar creuzetul ar trebui să fie fabricat din căptușeală, cum ar fi refractare carbonice sub formă de blocuri sau masă carbonică ambalată. În plus față de căptușeala acidă, cuptorul poate avea o căptușeală de bază din cărămizi de magneziu sau magneziu cromat. Căptușeala principală este utilizată rar și numai în cazurile în care este necesară topirea fontei brute cu conținut scăzut de sulf.

O condiție importantă pentru funcționarea foarte productivă a cuptorului pe o perioadă lungă de funcționare este asigurarea condițiilor pentru pătrunderea uniformă a gazelor în stratul de încărcare de-a lungul secțiunii transversale a puțului. Într-un arbore cilindric, gazele se ridică în principal de-a lungul pereților, astfel încât căptușeala se supraîncălzește și metalul ajunge subîncălzit în centrul secțiunii transversale în zona de topire. Cu cât diametrul arborelui cilindric este mai mare, cu atât acest efect negativ este mai pronunțat. Pentru a îmbunătăți uniformitatea pătrunderii gazelor, se folosesc materiale de încărcare scumpe și de înaltă calitate sau se modifică profilul arborelui. Cele mai bune caracteristici se găsesc în arborii al căror profil seamănă cu cel al unui furnal. Rezistența unor astfel de arbori poate fi de 2-4 ori mai mare, iar temperatura fontei lichide este cu 40-70 ° C mai mare în comparație cu indicatorii corespunzători ai arborilor cilindrici.

Uneori, pentru a crește productivitatea, pentru a crește temperatura fontei brute și pentru a reduce consumul de cocs, se utilizează încălzirea aerului de ardere într-un încălzitor de aer amplasat separat, cu încălzire independentă.

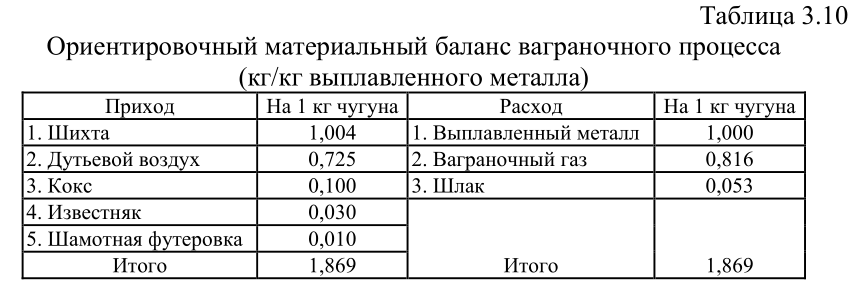

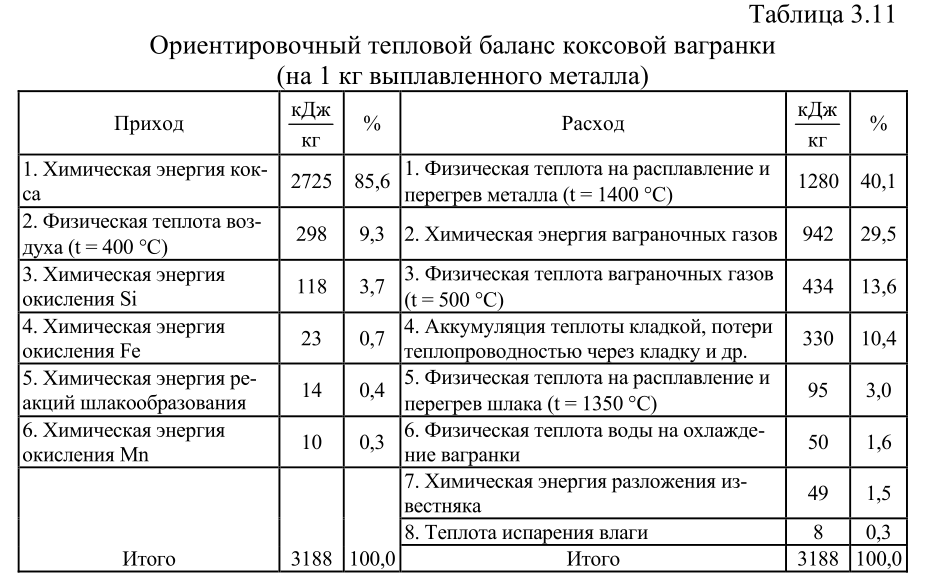

Bilanțul material aproximativ al proceselor care au loc într-un cuptor de cocserie în timpul topirii fontei brute gri este prezentat în tabelul 3.10, iar bilanțul termic corespunzător al cuptorului este prezentat în tabelul 3.11.

La întocmirea bilanțurilor au fost luate în considerare următoarele condiții. Compoziția încărcăturii metalice: C — 2,75 %; Si — 2,7; Mn — 0,7; S — 0,06; P — 0,09; Cr — 0,3; Ni — 0,2 și Fe — 93,2 %. Compoziția cocsului: C P — 85 %; H P — 0,4; O P — 0,5; N P — 1; S P — 0,05; W P — 3; A P — 9,6 %. Monoxid de carbon la topire: Si — 15 %; Mn — 20 %; Fe — 0,5 %. Carbon ars la topire: C — 20 %; S — 50 %. Compoziția gazului de furnal rezultat: CO2 — 13,38 % (vol.); CO — 12,2; H2O — 1,3; SO2 — 0,02; N2 — 73,1 %. Compoziția zgurii: Si — 16 %; Mn — 3; Fe — 11; A P — 18; CaO — 32; căptușeală din argilă refractară — 19 %. Aerul de sablare este încălzit în recuperator prin utilizarea energiei fizice și chimice a gazelor din cuptor.

În acest exemplu, consumul de combustibil a fost de 2725/29,308 = 93 kg c.t./t de metal. În general, consumul specific de combustibil convențional în furnale este de 80-150 kg c.t./t de metal. Consumul mai mic de combustibil corespunde cazului de încălzire a aerului de furnal datorită utilizării energiei gazelor din furnal. În cazul în care aerul este încălzit în dispozitive speciale cu alimentare suplimentară cu combustibil (de exemplu, pentru a economisi cocsul costisitor), acest combustibil trebuie însumat cu combustibilul ars în volumul furnalului.

Pentru a reduce consumul de combustibil al cuptoarelor și a crește eficiența funcționării acestora, se pot recomanda următoarele:

- Utilizarea căldurii fizice și chimice a gazelor din furnal pentru încălzirea până la 200-300 °C într-un recuperator instalat în tubul cuptorului. Această măsură contribuie la economisirea a până la 15-20 % din cocs, la creșterea productivității cuptorului cu 15-20 %.

- Încălzirea aerului până la 400-500 °С într-un recuperator separat datorită utilizării profunde a căldurii gazelor din cuptor preluate din partea superioară a puțului cuptorului și arse într-un cuptor special după curățarea uscată. Acest lucru reduce consumul de cocs cu 30-40 % și crește productivitatea furnalului cu 30-35 %.

- Îmbogățirea suflului de aer cu oxigen. Acest lucru duce la reducerea pierderilor de căldură cu gazul de furnal datorită reducerii consumului acestuia. Ca urmare, se obține o economie de combustibil și crește temperatura fontei topite.

- Schimbarea profilului arborelui cilindric al cuptorului cu cel al furnalului înalt, datorită căruia fluxul de gaze va fi distribuit uniform pe secțiunea transversală a arborelui și, astfel, va crește rezistența cuptorului și temperatura metalului.

- Încărcarea bucăților de cocs tratate cu fluxuri sau alte substanțe (lapte de var, argilă refractară etc.) care blochează interacțiunea cocsului cu gazele la temperaturi scăzute. Acest lucru va permite cocsului să treacă prin zona 1 (puțul cuptorului) cu o interacțiune minimă cu CO2. Ca urmare, conținutul de CO din gazul din puț scade brusc, iar consumul de cocs scade.