Cuptorul de tragere este un cuptor continuu pentru tratamentul termic sau chimico-termic al benzii (benzii) metalice sau al sârmei, precum și pentru încălzirea benzilor din laminoarele de sudură tubulară cu cuptor continuu. Pentru referință: banda este o bandă de oțel utilizată ca lingou pentru producția de țevi sudate. În funcție de caracteristica constructivă, cuptoarele de broșare sunt împărțite în orizontale (cu un singur etaj și cu mai multe etaje) și verticale (turn). Banda este trasă într-un singur fir (cuptoare de broșare cu un singur rând) sau în mai multe (cuptoare de broșare cu mai multe rânduri). Într-un cuptor de broșare pentru brevetare (pentru referință: brevetarea este un tip de tratament termic al sârmei, când oțelul este încălzit la 870-950 °C, apoi răcit rapid într-o baie la 500 °C, după care este răcit în aer), sârma este trasă orizontal în mai multe fire (până la 24). Cuptoarele de tragere sunt încălzite cu combustibil gazos, uneori cu păcură; există cuptoare de tragere încălzite electric.

Recoacerea metalului în cuptoare de broșare are o serie de avantaje față de recoacerea în cuptoare cu capac:

- durată mai scurtă de recoacere;

- proprietăți mecanice și calitate superioară a suprafeței datorită uniformității ridicate a încălzirii metalului;

- includerea recoacerii în procesul continuu de curățare a metalului, decapare, aplicare a diferitelor acoperiri etc. Se elimină astfel costurile de transport al bobinelor de la o mașină la alta și de la locurile de depozitare intermediare.

Cu toate acestea, nu toate metalele pot fi trecute prin cuptoarele de broșare.

De exemplu, în cuptoarele verticale este posibil să se prelucreze benzi cu grosimea de până la 1 mm din cauza îndoiturilor frecvente, iar în cuptoarele orizontale — cu grosimea de până la 4-6 mm (tragere dreaptă, fără îndoituri). Avantajul cuptoarelor verticale este suprafața de producție mai mică și nivelarea suprafeței benzii, care poate fi ondulată sau încrețită înainte de tratamentul termic.

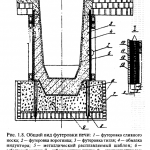

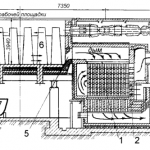

La începutul liniei există două derulatoare de baloți. Unul este în funcțiune, iar cel vecin este în pregătire. Fâșia trebuie să treacă prin cuptor continuu, fără oprire, lungimea fâșiei ajunge la 1 km, iar viteza este de 10 m/s. Prin urmare, atunci când panglica se termină pe un derulator, marginea din spate a acestei panglici este tăiată, iar marginea este fixată pe mașina de sudură prin ridicarea rolelor inferioare ale turnului de buclă. Turnurile articulate pot fi numite tampoane între cuptor și alte utilaje. Capătul din față al unui cilindru nou este așezat în linie, marginea acestuia este tăiată, iar capetele cilindrului anterior și ale celui nou sunt sudate împreună pe mașina de sudură. Așchia primește aceeași viteză prin coborârea rolelor din turnul de buclă. În procesul de deplasare, suprafața benzii este curățată într-o baie specială, spălată, uscată și, după ce trece prin turnul de buclă, intră în cuptorul de broșare format dintr-o cameră de încălzire de recuperare, o cameră de menținere, o cameră de răcire controlată și o cameră de răcire accelerată. Dimensiunile cuptorului sunt următoarele: înălțime 15-20 metri, lățime 30-40 metri, grosime aproximativ 1,5 metri.

Setul de camere poate varia de la un cuptor la altul. De exemplu, pot fi adăugate o cameră de reîncălzire, o cameră de încălzire cu combustie incompletă (adică o cameră de încălzire fără oxidare) și o cameră de acoperire.

După cuptor, există un alt turn în buclă cu role inferioare ascendente și descendente, care servește la acumularea metalului în timp ce foarfecele taie sudura și trec de la o mașină de rebobinat la alta.

Camera de încălzire de recuperare este proiectată pentru a încălzi metalul la temperatura maximă cerută de proces. Tuburile radiante sunt de obicei utilizate ca dispozitive de încălzire pentru camera de încălzire de recuperare. În camera de reținere, procesul tehnologic este susținut, de exemplu, de tuburi de electroradiație amplasate de-a lungul pereților de zidărie. Scopul tuburilor radiante este de a compensa pierderile de căldură prin zidărie. Ca răcitor într-o cameră de răcire controlată, se utilizează de obicei un sistem dispersat de țevi în interiorul cărora curge aer. Într-o cameră de răcire accelerată, răcitorul poate fi un sistem de tuburi de răcire cu jet, din care un gaz de reducere curge printr-o serie de găuri pe bandă.

Cuptorul de tragere este de obicei umplut cu o atmosferă protectoare formată din azot și hidrogen ca produse de disociere ale amoniacului. Cea mai frecventă atmosferă este atmosfera neutră: 4 % H 2 și 96 % N 2 . Conținutul de oxigen nu trebuie să depășească 0,01-0,02 %. Atmosfera protectoare este absentă în camera de preîncălzire, unde produsele de ardere incompletă ale camerei de încălzire neoxidantă sunt în postardere.

Partea cea mai consumatoare de energie a cuptorului de broșare este camera de încălzire reducătoare. Dimensiunile camerei: înălțime 15-20 metri, lungime 7-10 metri, lățime aproximativ 1,5 metri. Camera de încălzire de recuperare este umplută cu o atmosferă protectoare și, prin urmare, este încălzită prin conducte de radiație. Spre deosebire de cuptorul cu hotă, aici mufa acoperă focul, nu metalul.

Banda este acționată de rolele de tracțiune situate în spatele cuptorului. Rolele din camera de încălzire de recuperare sunt role de sprijin. Acestea au o îngroșare în mijlocul cilindrului pentru o mai bună centrare a benzii. Dacă banda se rupe, aceasta poate fi reumplută prin trapele superioare și inferioare, distanțate uniform de-a lungul axei rolelor. În condiții normale, trapele sunt închise ermetic. Pentru a împiedica pătrunderea oxigenului (aerului) împreună cu așchiul care intră, se realizează de obicei un obturator mecanic din role de strângere.

Camera de încălzire de recuperare funcționează după cum urmează.

Banda intră prin orificiul inferior în camera de încălzire de recuperare și, trecând în sus și în jos printre role, este încălzită prin radiație de la tuburile de radiație. Componenta convectivă a transferului de căldură este mică, deoarece nu există nicio mișcare forțată a atmosferei de protecție. Temperatura de încălzire a benzii este controlată în permanență fie prin termocupluri de contact (glisante), fie prin pirometre sau printr-o combinație a acestor metode. La ieșirea din camera de încălzire de reducere, banda cu temperatura de 700-800 °C cade în vestibulul de separare și mai departe în camera de păstrare.

Tuburile de radiație ale camerei de încălzire cu recuperare funcționează în vid, folosind combustibil gazos cu un recuperator încorporat. Temperatura fumului la ieșirea din coșul de fum este de 700-800 °C. Fumul este captat de umbrele — pâlnii, care sunt calculate în așa fel încât aerul aspirat diluează fumul până la 400 °С. Acest lucru este necesar pentru funcționarea stabilă a evacuatorului de fum. Fumul din toate tuburile de radiație este colectat împreună și eliminat prin coșul de fum în atmosferă.

Dezavantaje ale cuptorului vertical:

- nivelul scăzut de dezvoltare a proceselor de schimb de căldură în camera de încălzire prin reducere. Coeficientul de radiație este de numai 1,5-2 W/(m² ⋅K 4 ), în timp ce în cuptoarele de încălzire acesta este de 3,5-5 W/(m² ⋅K 4 ). Ponderea căldurii transferate prin convecție nu este mai mare de 10-20 %. În final, camerele de încălzire prin reducere sunt foarte voluminoase;

- la prelucrarea anumitor tipuri de oțel (oțel electric etc.), pe suprafața cilindrilor se formează acumulări care zgârie banda și duc la rebuturi. Acoperirea specială a cilindrului cu oxid de zirconiu reduce depunerile, dar și scumpirea rolelor;

- creșterea pierderilor de căldură cu fum în modurile forțate de funcționare a cuptorului.

Pentru a reduce consumul de combustibil în camerele de încălzire ale cuptoarelor de broșare, se pot recomanda următoarele

- creșterea suprafeței de schimb de căldură a tuburilor de radiație și trecerea la tuburi cu mai multe spire (cu mai multe ramificații);

- instalarea de recuperatoare după evacuatorul de fum pentru încălzirea aerului cu fum;

- creșterea componentei convective a schimbului de căldură datorită creării unei mișcări forțate intensive a atmosferei de protecție;

- combinarea încălzirii prin radiație și a încălzirii prin contact sau înlocuirea încălzirii prin radiație cu încălzirea prin contact. În cazul încălzirii prin contact, se utilizează role încălzite.