Un cuptor de sinterizare este un cuptor conceput pentru a produce sinter. Sinterizarea este sinterizarea materialelor fine (minereuri fine, minereuri pulverizate și fluxuri). Sinterizarea într-un cuptor de sinterizare are loc în principal ca urmare a formării de compuși chimici fuzibili lichizi care leagă granulele individuale în bulgări la răcire.

16.10.2014 Subiect: Industria minereurilor de fier Autor: Paxey

Un cuptor de sinterizare este un cuptor conceput pentru a produce sinter. Sinterizarea este sinterizarea materialelor fine (minereuri fine, minereuri pulverizate și fluxuri). Sinterizarea într-un cuptor de sinterizare are loc în principal ca urmare a formării de compuși chimici fuzibili lichizi care leagă granulele individuale în bulgări la răcire.

Sunt cunoscute mai multe metode de sinterizare:

- cu aspirație de aer în pat de sus în jos;

- în cuptoare rotative;

- în suspensie;

- cu alimentare cu aer de jos.

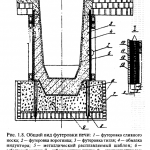

Prima metodă de sinterizare — pe un grătar cu aspirație de aer prin stratul de încărcare — este cea mai populară. Pentru referință: grătarul este un grătar din fontă cu găuri pasante pentru alimentarea cu aer și conceput pentru a menține un strat de combustibil aprins în cuptor. Cu ajutorul grătarelor, procesul de sinterizare poate fi periodic (sinterizarea în bol) și continuu (pe banda transportoare a mașinii de sinterizat).

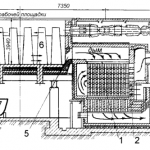

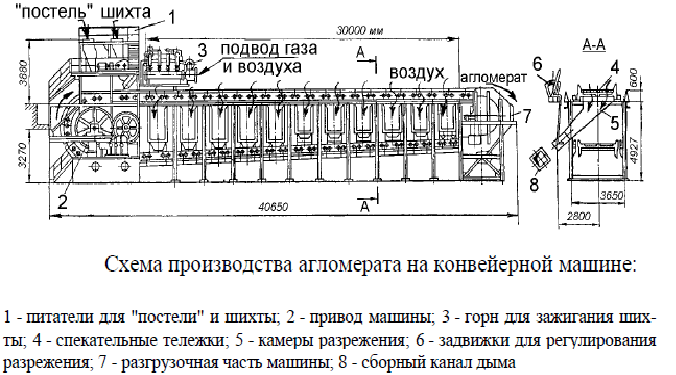

În uzinele metalurgice, sinterizarea se realizează în principal în mașini de sinterizat cu bandă, care sunt un lanț continuu de cărucioare de sinterizare cu fundul format din grătare.

Principiul de funcționare al mașinii de sinterizat este următorul. Pe cărucioarele de sinterizare, prin intermediul alimentatoarelor, se așează „patul” cu înălțimea de 30-35 mm dintr-o parte din sinterul vechi de un an, cu grosimea de 10-25 mm, iar pe acesta se așează încărcătura formată din minereu fin, concentrat, cocs, calcar și var. Înălțimea încărcăturii este de 250-350 mm. Sub cureaua cărucioarelor de sinterizare se creează un vid de aproximativ 7-10 kPa, în urma căruia aerul exterior este aspirat prin suprafața superioară a stratului. Deplasându-se succesiv, cărucioarele ajung sub vatră, care servește la aprinderea cocsului din încărcătură. Căminul este încălzit de arzătoare. Combustibilul utilizat de obicei este un amestec de gaz de furnal și gaz de cocserie, cu o putere calorifică de 5900-6300 kJ/m³. Consumul de gaz este de aproximativ 30 m³ / tonă de sinter. Temperatura încărcăturii în cuptor atinge 1200-1300 °C.

După ce încărcătura părăsește focarul, arderea este menținută ca urmare a aspirației aerului atmosferic sub efectul rarefierii. În zona de ardere, temperatura atinge 1500 °C. Produsele de ardere cedează căldura lor straturilor inferioare și pleacă cu o temperatură de 60-150 °С.

Când zona de ardere ajunge la „pat”, procesul de sinterizare se încheie. Acesta durează 10-20 min. Sinterul rezultat are o temperatură medie de aproximativ 500 °C.

Tortul de sinterizat finit este zdrobit, după care resturile (5 mm) sunt separate pe cribluri. După aceea, sinterul gata este răcit într-un răcitor special prin suflare sau aspirare de aer. Se face o distincție între sinterul fluxat (cu aditivi de calcar) și sinterul nefluxat (fără calcar și var). Utilizarea sinterului cu flux permite economisirea cocsului costisitor în furnalele înalte.

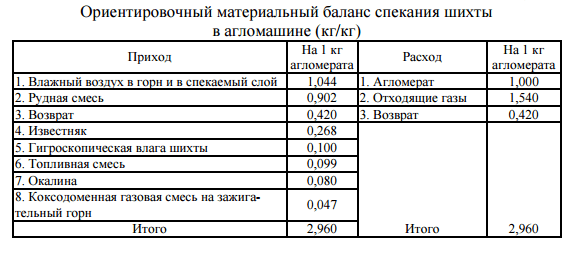

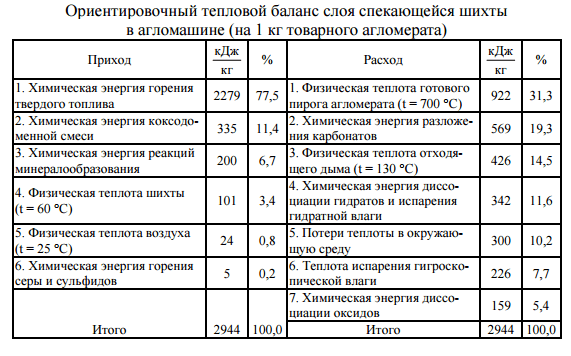

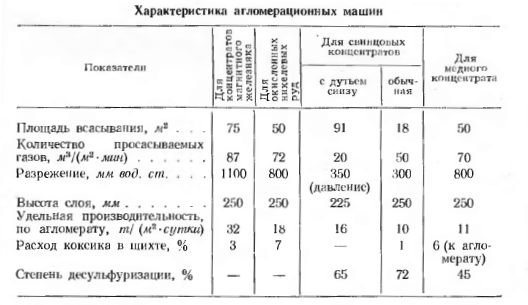

În tabelele 2.7 și 2.8 sunt prezentate bilanțurile aproximative de materiale și de căldură ale sinterizării încărcăturii în mașina de sinterizare. La întocmirea bilanțurilor, se iau în considerare următoarele compoziții ale materialelor. Amestec de minereuri: FeO — 7 %; Fe2O3 — 59; MnO — 2; SiO2 — 9; Al2O3 — 3; CaO — 1; MgO — 3; CO2 — 6 %. Aglomerat: FeO + Fe2O3 + S + FeS + FeS2 + SO3 + P2O5 + MnO = 68 %; SiO2 — 10; Al2O3 — 4; CaO — 15; MgO — 3 %. Amestecul de combustibil: 80 % cocs și 20 % mată de antracit.

Factorul de eficiență al procesului de sinterizare este de 0,85-0,87. Consumul specific de combustibil echivalent (combustibil solid + combustibil gazos) este de aproximativ 80-100 kg t.c./t de sinter fluxat.

Economia de combustibil la mașinile de sinterizat este posibilă în următoarele direcții:

- utilizarea căldurii fierbinți de sinterizare pentru preîncălzirea aerului;

- utilizarea aglomerării gazelor, adică aspirarea prin stratul de încărcare a unui amestec de gaz de furnal și aer aprins în zona de ardere. În acest caz, este posibil să se reducă semnificativ consumul de cocs;

- încălzirea aerului într-o cameră de ardere separată. Scopul este același — reducerea consumului de cocs;

- creșterea patului de încărcare cu o creștere simultană a vidului sub cărucioarele de sinterizare. Fiecare creștere de 20 mm a înălțimii patului de încărcare asigură o economie de combustibil de 0,6 până la 1,5 %. Consecința negativă: o anumită pierdere de productivitate a mașinii de sinterizat;

- introducerea unor arzătoare incendiare de mici dimensiuni cu un consum redus de combustibil pentru aprindere datorită încălzirii rapide a stratului superficial al încărcăturii. Este posibil să se reducă consumul de gaz de 2-3 ori.

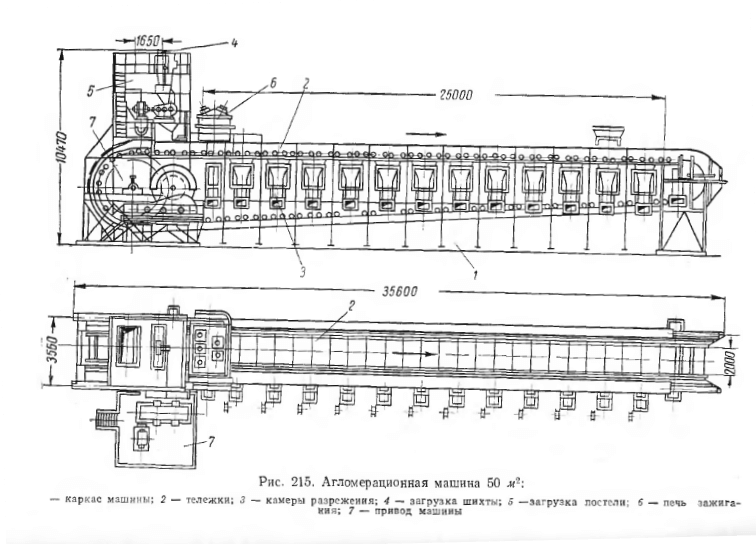

Mașinile de sinterizat sunt de tip cu bandă și de tip rotund. Cea mai răspândită este mașina de sinterizat cu bandă. Mașina este o bandă fără sfârșit formată dintr-un număr mare de cărucioare care se deplasează pe un cadru, îmbinându-se unele cu altele. Cărucioarele sunt acționate de două roți dințate situate la capătul mașinii. Aceste roți prind fiecare cărucior cu dinții lor, le ridică de pe șinele de ghidare inferioare pe șinele de ghidare superioare și le împing spre coada cuptorului. În acest fel, se formează un tren continuu și neîntrerupt de cărucioare individuale care, atunci când ajung la capătul mașinii, se rostogolesc spre ghidajele inferioare și, sub influența greutății lor, ajung la roțile motoare.

Cărucioarele sunt fabricate din fontă ductilă sau oțel și constau din secțiuni cu jgheaburi, a căror fund este format din grătare. Sub grătare se află camere de gazare conectate la un exhaustor, care creează un vid în ele. Încărcătura inițială care urmează să fie arsă și sinterizată este încărcată din buncărul din partea superioară a mașinii pe grătarul căruciorului într-un strat de 100-400 mm grosime. Imediat după încărcare, stratul de încărcătură este încălzit de un mic cuptor situat deasupra mașinii și încălzit cu combustibil carbonic. Gazele acestui cuptor sunt direcționate direct asupra stratului de încărcare, ceea ce duce la creșterea temperaturii acestuia și la dezvoltarea proceselor de oxidare și sinterizare în strat. Aerul pentru procesele de oxidare este aspirat prin stratul de material sinterizat datorită rarefierii semnificative sub grătarul creat de exhaustor în camerele de gaze. Materialul sinterizat sub formă de plăcintă se deplasează pe boghiuri cu o viteză de 1-4 m/min, iar la coada mașinii, ca urmare a ruperii boghiurilor din tren și a impactului acestora asupra altor boghiuri, sinterul este aruncat din grilă în buncărul de recepție. Mașinile de sinterizat au o lățime de lucru a grilei de 1-4 m, cu o lungime efectivă a mașinii de 6,6-75 metri. Suprafața de lucru a mașinilor este de 6,6-300 m 2 .

Pornirea și funcționarea mașinilor de sinterizat

Punerea în funcțiune a mașinilor de sinterizare coincide, de obicei, cu punerea în funcțiune a instalațiilor de sinterizare noi sau cu punerea în funcțiune a următoarei etape de construcție a unei instalații existente. În ambele cazuri, punerea în funcțiune a mașinilor este posibilă numai după finalizarea completă a lucrărilor de construcție și instalare în toate părțile fabricii, asigurând alimentarea cu sarcină a mașinii de pornire. În plus, în clădirea principală a fabricii trebuie să fie finalizate, verificate și puse în funcțiune alimentarea și evacuarea ventilației. În alte încăperi ale fabricii, ventilația poate fi pusă în funcțiune în paralel cu punerea în funcțiune a unităților tehnologice ale fabricii.

Punerea în funcțiune a instalației trebuie să înceapă cu calibrarea alimentatoarelor departamentului de încărcare.

Lucrările de calibrare se efectuează cu câteva zile înainte de viitoarea punere în funcțiune a instalației, în paralel cu instruirea practică a lucrătorilor din departamentul de încărcare. Pentru calibrarea alimentatoarelor din departamentul de încărcare s-au instalat cântare zecimale, care rămân acolo permanent și după punerea în funcțiune a întregii fabrici pentru a verifica sistematic scara de calibrare. În plus față de cântare, este necesar un jgheab metalic ușor care, atunci când este plasat pe banda transportoare, trebuie să treacă liber pe sub buncărurile de alimentare.

Calibrarea se efectuează la diferite înălțimi de umplere a buncărurilor, deoarece, în funcție de înălțimea coloanei de material din buncăr, cantitatea de material distribuit va fi diferită la aceeași înălțime a porții de alimentare. De obicei, este suficient să se calibreze buncărul la umplere completă, la jumătate de umplere și la o treime de umplere, ceea ce se poate face după punerea în funcțiune a fabricii.

Graduarea se face în felul următor: pe transportul în mișcare se plasează un jgheab, în care, în timpul trecerii sale pe sub buncăr, intră materialul de la alimentator. Timpul de trecere a jgheabului sub buncăr se măsoară cu cronometrul. Coșul este apoi scos de pe transportor și cântărit pentru a determina greutatea materialului încărcat în el. Se efectuează două sau trei măsurători la aceeași înălțime a porții și se face media aritmetică. Cunoscând greutatea materialului și timpul pentru care acesta a ajuns pe banda transportoare, se calculează productivitatea alimentatorului la o anumită ridicare a porții, care este reprezentată sub forma unui grafic, afișat la fiecare alimentator pentru uz cotidian.

Înainte de alimentarea cu încărcătură a mașinilor de sinterizat, se verifică și se testează conductele de gaz și aer către vatră, intrările și ieșirile de apă pentru vatră și etanșarea hidraulică, echipamentele de pornire, încuietorile și semnalizarea.

Mașina este pornită în următoarea ordine:

- Porniți apa în sistemul de răcire al camerei de aprindere și în furtunurile garniturii hidraulice a camerei.

- Porniți exhaustorul cu camerele de vid și poarta exhaustorului închise.

- Aprindeți camera de ardere. Prima aprindere a căminului pentru a evita distrugerea zidăriei se realizează cu o creștere treptată a temperaturii timp de 4-6 ore până la temperatura de funcționare de 1100-1200 °.

Pornirea gazului în arzător este permisă numai pe o ardere bună sub foc. Produsele de ardere sunt eliminate prin prima și a doua cameră de vid, pentru care aceste camere deschid ecranele și ecranul de evacuare pentru a asigura un vid în primele două camere de aproximativ 200-300 mm.

Conversia arzătorului la gaz se realizează în următoarea ordine:

- se deschide robinetul de închidere, se lasă aerul să intre în arzător;

- se pornește gazul la o presiune nu mai mică de 30 mm de apă;

- se stabilește raportul aer — gaz pe regulatoarele automate.

Aprinderea arzătorului și transformarea acestuia în gaz pot fi efectuate și cu ajutorul cărucioarelor de încărcare preîncărcate. Încărcarea continuă a cărucioarelor cu încărcătură se efectuează după aprinderea cuptorului și livrarea de vagoane sub sinterizare sau asigurarea primirii sinterizării în alt mod proiectat la uzină.

Atunci când încărcătura este pornită pe mașină, pe măsură ce cărucioarele de sinterizare înaintează, supapele camerei de vid sunt deschise succesiv, iar funcționarea sistemului de etanșare de pe ambele părți ale mașinii și în părțile finale este verificată cu o torță fierbinte. În plus, se verifică următoarele:

- temperatura apei reziduale din sistemul de răcire al creuzetului și al furtunurilor de etanșare, care nu trebuie să depășească 80° pentru creuzet și 20-30° pentru etanșare;

- citirile echipamentelor electrice de măsurare la un anumit mod de funcționare a mașinii de sinterizat;

- uniformitatea livrării și umplerii cărucioarelor cu pat și încărcătură la înălțimea stabilită a stratului;

- alimentarea neîntreruptă cu lubrifiant a plăcilor de etanșare;

- absența treptelor în lanțul de cărucioare care se deplasează de-a lungul căii superioare;

- aprinderea uniformă a suprafeței încărcăturii pe întregul plan al oglinzii de aprindere;

- în timpul punerii în funcțiune a mașinii, este necesar să se monitorizeze lubrifierea rulmenților, a angrenajelor și a dinților cu role ai pinionilor de transmisie.

Pentru a evita încălzirea semnificativă a plăcilor și a cochiliei paleților, este interzisă oprirea mașinii pentru mai mult de 3-5 minute sub cornul de lucru.

Toate deficiențele observate în funcționarea mașinii și a echipamentelor auxiliare sunt eliminate imediat și, după obținerea unei funcționări normale a tuturor mecanismelor, cursa de încercare se încheie și mașina sau întreaga fabrică este transferată la funcționarea permanentă.

În timpul perioadei de pregătire pentru punerea în funcțiune, se elaborează instrucțiuni detaliate pentru cele mai importante locuri de muncă, se recrutează personalul de muncitori din fabrică, cu care se studiază minimul tehnic necesar conform unui program special, iar cei care și-au însușit cunoștințele minime necesare și au fost instruiți temeinic cu privire la protecția și securitatea muncii sunt autorizați să lucreze.

În timpul perioadei de probă, instrucțiunile preliminare sunt clarificate, completate și, după aprobarea de către conducerea uzinei, sunt afișate în locuri vizibile pentru a fi utilizate zilnic.