Peleții sunt un produs de prăjire a concentratelor de minereu de fier, obținute sub formă de granule (bulgări, bile) cu un diametru de 10-20 mm. Procesul de producție a peleților este un proces de peletizare și constă din două etape:

16.10.2014 Filed under: Industria minereurilor de fier Author: Paxey

Peleții sunt un produs de prăjire a concentratelor de minereu de fier, obținute sub formă de granule (bulgări, bile) cu un diametru de 10-20 mm. Procesul de producție a peleților este un proces de peletizare și constă din două etape:

- obținerea peletelor brute (umede);

- întărirea granulelor brute (uscare și ardere).

Întregul proces în două etape este denumit de obicei peletizare. A doua etapă a peletizării este oarecum similară cu procesul de sinterizare. Dar, spre deosebire de sinterizare, aceasta are loc cu aport de energie în afara patului de încărcare și la o temperatură mai scăzută a patului. În timpul peletizării este posibil să se sinterizeze fracțiuni foarte fine de concentrate (mai mici de 0,07 mm), ceea ce era dificil în cazul sinterizării. Avantajele peletizării includ durabilitatea ridicată a peleților, care nu sunt distruși în timpul transportului de la instalația de extracție și prelucrare. Pe de altă parte, sinterizarea trebuie înțeleasă într-un sens mai larg decât peletizarea, deoarece în timpul sinterizării se elimină sulful și parțial arsenicul, se descompun carbonații și se obține un material fluxat poros. În general, din punctul de vedere al ingineriei termice, tehnologiile de sinterizare și peletizare sunt destul de avansate.

Peleții sunt prăjiți în cuptoare cu ax, în mașini de tip transportor și în instalații combinate de diferite tipuri. Cuptoarele cu ax sunt cele mai puțin răspândite, deși sunt ieftine în construcție, nu au aproape nicio unitate mecanică în mișcare, sunt simple în construcție și au un consum redus de combustibil (15-25 kg t.c./tonă de pelete). Punctele forte ale cuptoarelor cu ax sunt compensate de dezavantaje semnificative: controlabilitatea redusă a regimului de temperatură al arderii peleților, ceea ce duce la topirea excesivă a acestora și la sudarea în mănunchiuri, precum și productivitatea scăzută.

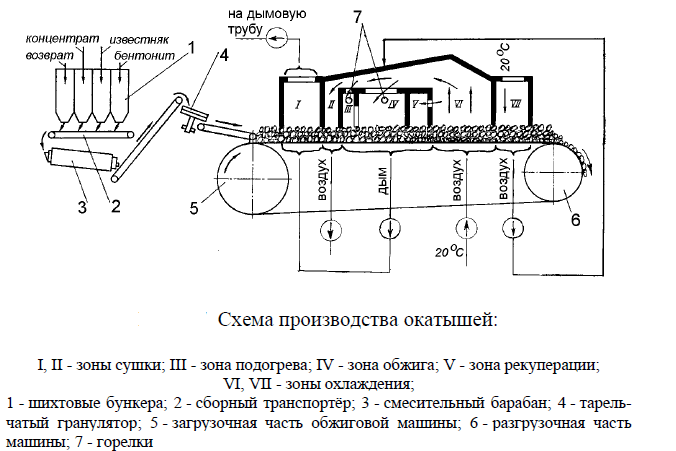

Cea mai răspândită ardere este pe mașinile de tip transportor. Principiul de funcționare este următorul. Încărcătura formată din retur, concentrat, calcar și bentonită (argilă fină — pentru legare), prin intermediul conveiorului de încărcare și al tamburului de amestecare, ajunge la granulatorul cu plăci, unde este umezită. Granulatorul este un disc înclinat cu un diametru de 5,5-7,0 m, a cărui rotație transformă treptat încărcătura în granule, bulgări. Doar bulgării cu un diametru de 10-20 mm sunt evacuați din granulator. Apoi, granulele brute sunt introduse pe banda mobilă cu grătar (de prăjire) a mașinii transportoare (cuptor de prăjire).

Peletele brute sunt așezate pe banda cu grătar deasupra stratului inferior al patului și lângă straturile laterale ale patului. Grosimea patului inferior este de 60-100 mm. Patul de bord are 400-500 mm înălțime și 60-100 mm grosime. Toate acestea permit protejarea parțială a curelelor de prăjire de efectul distructiv al flăcărilor arzătorului cu gaz. Peleții sunt încălziți într-un strat de 350-550 mm înălțime.

Pe mașina de prăjire, procesul de întărire include două etape principale: uscarea la 300-600 °C și prăjirea directă la 1200-1350 °C. Spre deosebire de mașina de sinterizare, partea superioară a benzii este acoperită cu camere în funcție de împărțirea în zone de uscare, încălzire, ardere, recuperare și răcire. În zonele de încălzire și ardere, încălzirea are loc datorită arderii combustibilului în arzătoare și a aspirației produselor de ardere prin stratul de peleți. Temperatura gazelor evacuate din strat este de 225-450 °C.

Principala întărire a peleților are loc la temperaturi cuprinse între 1000 și 1300 °C, când are loc recristalizarea colectivă a Fe2O3 , adică fuzionarea granulelor mici în granule mari. O întărire suplimentară are loc la temperatura de 1200-1350 °С datorită formării fazei de zgură lichidă din compuși fuzibili (CaO⋅Fe2O3 etc.), care se solidifică în interiorul granulelor la răcire. Legătura de zgură dintre granule este slabă din cauza suprafeței mici de contact. Dacă temperatura depășește 1350 °C în timpul procesului de ardere, suprafața peleților se va topi și se va sinteriza în aglomerări. În plus, va avea loc o descompunere a Fe2O3 până la nivelul de Fe3O4 iar rezistența peleților va fi redusă.

Peleții sunt răciți cu aer rece prin suflare și aspirare prin strat. Temperatura peleților descărcați din mașină este de 90-375 °C. Viteza de răcire nu trebuie să fie mai mare de 100 K/min. pentru a evita tensiunile termice ridicate și a reduce rezistența peleților.

Timpul total de ședere a peleților pe bandă este de 30-40 de minute.

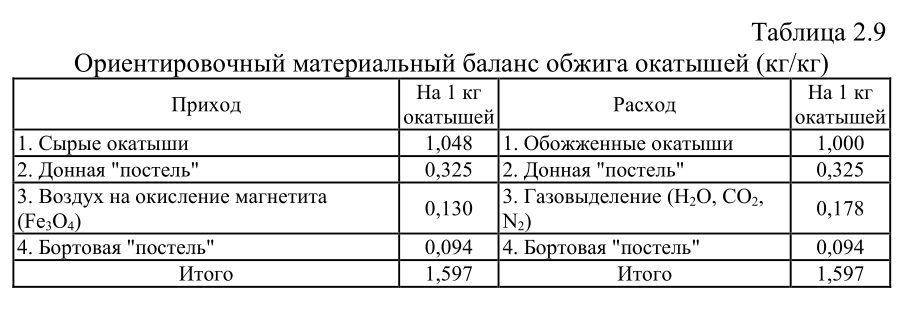

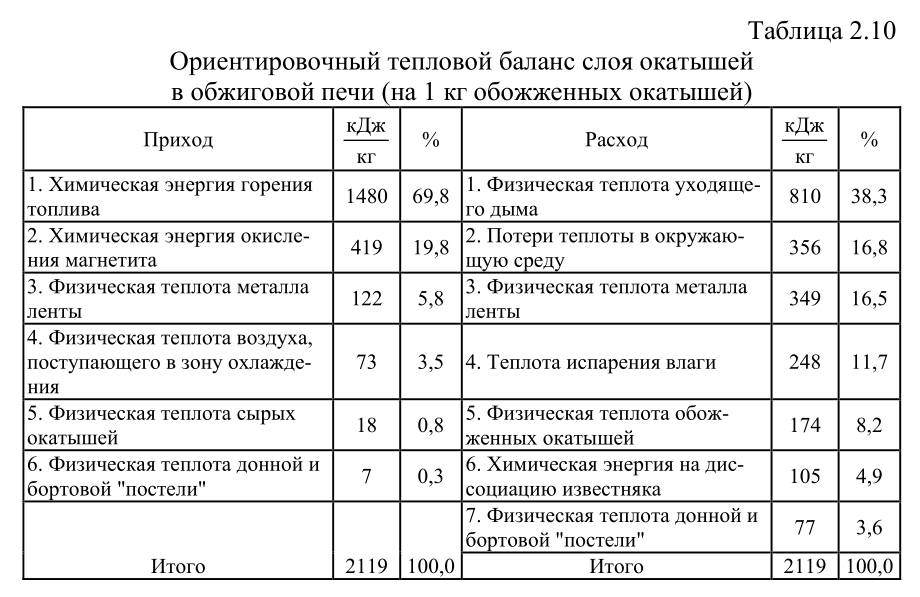

În tabelele 2.9 și 2.10 sunt prezentate bilanțuri termice și de materiale aproximative ale producției de peleți în mașini de tip bandă rulantă. Bilanțurile sunt realizate în funcție de starea inițială și finală a materialelor și a fluxurilor de gaz-aer. Bilanțul termic este realizat pentru prăjirea peleților fluxați cu conținut crescut de sulf.

Consumul de combustibil în timpul prăjirii este în medie de 25-35 kg c.t./t de peleți, dar în funcție de tipul mașinii de prăjit, compoziția încărcăturii, conținutul de sulf necesar în peleții arși și temperatura de prăjire, acesta poate crește până la 60 kg c.t./t.

Pentru a reduce consumul de combustibil, se pot propune următoarele măsuri

- utilizarea căldurii fizice a peleților pentru încălzirea aerului;

- îmbunătățirea regimurilor de temperatură ale încălzirii încărcăturii pe baza modelării schimbului de căldură pe zone ale mașinii de prăjit;

- organizarea recuperării parțiale a materiilor prime (metalizarea peleților).