Cuptorul de cocs este un cuptor pentru transformarea cărbunelui dur în cocs. La rândul său, cocsul este un reziduu carbonat solid format prin încălzirea diferiților combustibili (huilă, turbă etc.) la 950-1050 ° C fără acces la aer. În metalurgia feroasă, cel mai frecvent cocsul de cărbune este utilizat drept combustibil în furnale și cuptoare.

16.10.2014 Subiecte: Industria cocsului Autor: Paxey

O cocserie este un cuptor pentru transformarea cărbunelui în cocs. La rândul său, cocsul este un reziduu carbonat solid format prin încălzirea diferiților combustibili (huilă, turbă etc.) la 950-1050°C fără acces la aer. În metalurgia feroasă, cel mai răspândit cocs de cărbune este utilizat drept combustibil în furnalele înalte și cuptoare. Conținutul de carbon din cocs este de 96-98 %, iar cea mai mică căldură de ardere este de aproximativ 29 MJ/kg (7000 kcal/kg), ceea ce corespunde aproximativ căldurii de ardere a combustibilului convențional.

Un cuptor de cocs este format din două elemente principale: camera de cocsare și pereții de încălzire. Combustibilul este ars în compartimentele de încălzire. Camera de cocsificare conține materialul care urmează să fie prelucrat (cărbune, cocs). Pereții camerei sunt realizați din cărămidă refractară și servesc ca o mufă care protejează materialul de oxidare. Camera de cocsificare are următoarele dimensiuni aproximative: lungime 13-15 m, înălțime 4,2-5 m, lățime 0,4-0,45 m.

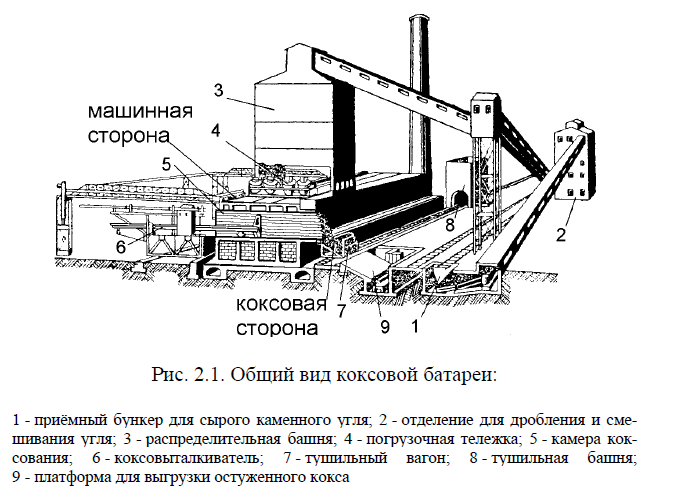

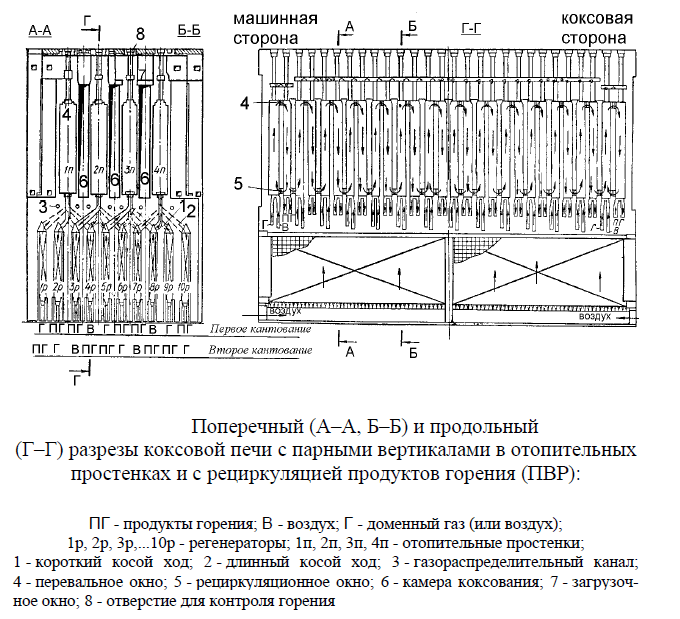

Cuptoarele de cocserie sunt asamblate în baterii de cocserie de 40-70 de bucăți. Vedere generală a unei baterii de cocs este prezentată în Fig. 2.1, iar o secțiune transversală a cuptoarelor este prezentată în Fig. 2.2. Cărbunele este încărcat prin orificiile din bolta cuptorului de pe căruciorul de încărcare, care este deplasat din partea superioară a cuptoarelor. Cocsul finit este evacuat prin ușile laterale cu ajutorul unui ejector. După descărcare, cocsul intră într-un vagon în care se efectuează stingerea umedă sau uscată a cocsului pentru a preveni aprinderea acestuia. Temperatura de livrare a cocsului este de aproximativ 1000 °C. Temperatura fumului în compartimentul încălzit este de aproximativ 1300-1400 °С. Procesul de cocsificare durează 13-16 ore.

Cuptorul este de obicei încălzit cu gaz de furnal sau gaz de cocserie eliberat în timpul cocsificării cărbunelui. Utilizarea în profunzime a căldurii gazelor de ardere se realizează în regeneratoare ceramice.

Pentru referință: un regenerator este un schimbător de căldură în care căldura este transferată prin contactul alternativ al purtătorilor de căldură cu aceleași suprafețe ale aparatului. În timpul contactului cu agentul de răcire „cald”, pereții și duza regeneratorului sunt încălzite, în timp ce cu agentul de răcire „rece” acestea se răcesc, încălzindu-l. La rândul său, duza regeneratorului este umplutura camerei regeneratorului, care are rolul de a acumula căldura în timpul încălzirii și de a o ceda aerului sau gazului încălzit. Un alt tip de schimbător de căldură este recuperatorul, un schimbător de căldură de tip de suprafață, în care căldura unui agent de răcire cald este transferată unuia rece prin intermediul unui perete de separare.

În cuptoarele de cocs, fumul trece mai întâi prin regenerator (de sus în jos), iar aerul trece prin regenerator (de jos în sus) după activarea clapetelor. O supapă cu clapetă este un dispozitiv pentru schimbarea direcției de deplasare a aerului (gazului) sau a produselor de ardere în cuptoarele care utilizează regeneratoare. Cu cât timpul dintre clape este mai scurt, cu atât temperatura produselor de ardere care ies din regenerator este mai scăzută și, în consecință, consumul de combustibil pentru încălzirea cuptorului este mai mic, dar, pe de altă parte, odată cu funcționarea frecventă, rezistența dispozitivelor mecanice de clapetă scade. Intervalul de timp dintre schimbările de valvă este de obicei între 15 și 30 de minute. Ciclul se repetă continuu. În acest fel, fumul încălzește pereții și duza regeneratorului, iar aerul îl răcește. Combustibilul poate, de asemenea, să treacă prin regenerator și să fie încălzit — în caz contrar, combustibilul este introdus direct în camera de ardere prin intermediul unui arzător conectat la conducta de distribuție a gazelor.

În funcție de designul partiției de încălzire, cuptoarele de cocs sunt:

- cu conducte răsturnate (PC);

- cu conducte verticale împerecheate în partițiile de încălzire și cu recirculare a produselor de ardere.

În cuptoarele cu canale rabatabile (PC), partițiile de încălzire sunt împărțite prin partiții verticale în canale separate, care sunt conectate la partea superioară printr-un colector. Fiecare pereche de partiții, situate pe ambele părți ale camerei de cocsificare, este conectată prin mai multe canale flip-over. Cuptoarele PC prezintă o serie de dezavantaje care limitează aplicarea lor: încălzirea neuniformă a turtei de cocs în funcție de înălțime, rezistența hidraulică ridicată, etanșeitatea insuficientă a sistemului de încălzire și consumul crescut de combustibil. Pentru a reduce neregularitatea încălzirii, se recurge la îngroșarea părții inferioare a zidăriei camerei de cocsificare.

În cuptoarele de tip TAC, fiecare partiție de încălzire este împărțită în canale pereche (verticale) cu recirculare a produselor de ardere prin ferestre de legătură (recirculare) la baza pereților despărțitori (a se vedea fig. 2.2). Recircularea se realizează datorită acțiunii de injectare a jeturilor de combustibil-aer și a diferenței de densitate dintre produsele de ardere descendente și flacăra îndreptată în sus în canalele verticale adiacente. Până la 40 % din produsele de ardere evacuate sunt implicate în procesul de ardere cu flacără, în urma căruia uniformitatea încălzirii pe înălțimea canalelor este puternic crescută în comparație cu cuptoarele de tip PC. Astfel, de exemplu, diferența de temperatură de-a lungul înălțimii turtei de cocs în cuptoarele TAC nu este mai mare de 50 °С.

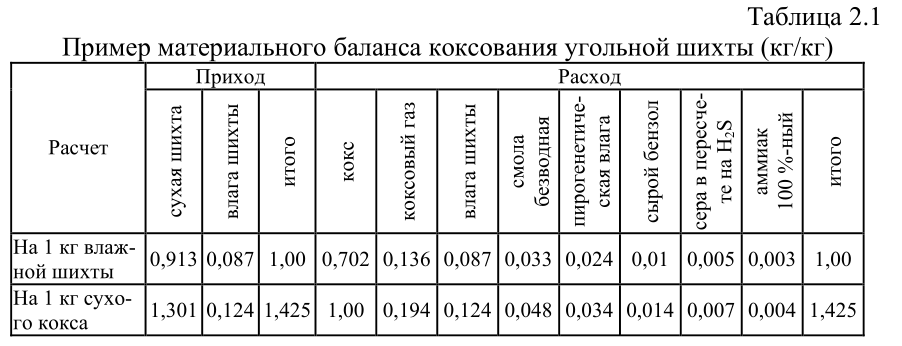

La cocsificarea unei tone de huilă uscată se obțin în medie 750 kg de cocs, 300-330 m 3 de gaz de cocs, 35 kg de gudron, 10-11 kg de hidrocarburi benzenice și 3 kg de amoniac sub formă de sulfat de amoniu.

În tabelul 2.1 este prezentat bilanțul material aproximativ al cocsificării cărbunelui.

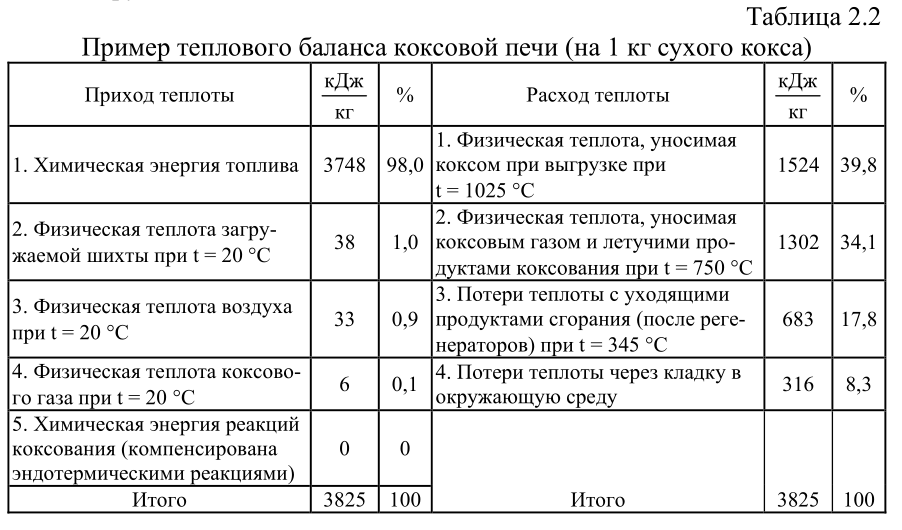

Balanța termică aproximativă a cocseriei este prezentată în tabelul 2.2. Acest bilanț termic se bazează pe bilanțul de materiale din tabelul 2.1. În bilanțul termic se acceptă: volumul camerei de cocsificare — 41,6 m 3 ; coeficientul de curgere a aerului n = 1,4; rotația cuptorului — 13 ore; încărcare unică — 31,8 tone de încărcătură umedă.

În cuptoarele de cocs, coeficientul de utilizare a energiei chimice a combustibilului în spațiul de lucru al cuptorului (KIT) ajunge la 0,8-0,85. Consumul specific de căldură este de 3,3-3,8 MJ/kg de cocs, ceea ce corespunde la 110-130 kg c.t./t de încărcare. Reamintim că 1 kg c.t. = 29,308 MJ.

Pot fi recomandate următoarele modalități de reducere a consumului de combustibil pentru cocsificare:

- aplicarea unităților de călire uscată a cocsului în locul călirii cu apă cu utilizarea căldurii obținute din cocs pentru producerea de apă caldă, abur, aer cald. Acest lucru va permite obținerea, de exemplu, a aproximativ 0,8-1,2 GJ de căldură sub formă de abur pe 1 tonă de cocs, cu îmbunătățirea simultană a calității cocsului;

- utilizarea căldurii din produsele gazoase de cocsificare cu temperatura de 600-750 °С. Până în prezent, această căldură nu este utilizată, deoarece gazul conține mult gudron și utilizarea schimbătoarelor de căldură convenționale este imposibilă;

- utilizarea mai completă a căldurii produselor de ardere prin îmbunătățirea designului regeneratoarelor. În special, este necesară o duză cu o suprafață de încălzire specifică mare;

- optimizarea timpului de rotație (răsturnare a supapelor). Cu cât timpul de rotație este mai scurt, cu atât volumul regeneratorului și pierderile de căldură pot fi mai mici, dar, în același timp, rezistența echipamentului mecanic este redusă;

- combinarea procesului de pregătire termică (încălzire) a încărcăturii și de stingere uscată a cocsului, în urma căruia este posibilă reducerea consumului de căldură pentru cocsificare cu aproximativ 25-30 %.