Un cuptor cu vatră mobilă este un cuptor metodologic în care piesele de prelucrat sunt deplasate prin deplasarea ciclică cu revenire progresivă a vatei. Aceste cuptoare prezintă o serie de avantaje față de cuptoarele cu împingătoare:

- piesele de prelucrat nu se freacă de fund și între ele și nu suferă deteriorări mecanice;

- cuptorul poate fi ușor eliberat de piese în timpul reparațiilor;

- încălzirea unilaterală și trilaterală a pieselor de prelucrat poate fi ușor modificată în cuptor;

- calcarul format inițial nu cade și protejează țaglele de oxidarea ulterioară, ceea ce reduce carbonizarea oțelului la 1 %;

- consum redus de combustibil datorită absenței țevilor glisante.

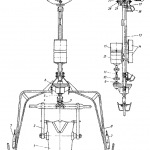

Principiul de funcționare al cuptorului este următorul.

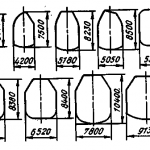

Piesele de prelucrat sunt alimentate de un transportor extern cu role până la capătul palierului și împinse pe pat cu ajutorul unui împingător de capăt. Piesele de prelucrat sunt apoi ghidate prin cuptor de un mecanism special de deplasare situat sub platformă. Întreaga bază este împărțită în mod egal într-un număr par de grinzi mobile și un număr impar de grinzi fixe. Aspirația aerului rece în cuptor prin golurile dintre grinzile mobile și cele fixe este împiedicată prin utilizarea unor porți de apă. La capătul cuptorului, fiecare lingou încălzit, în timpul următorului ciclu de pasare, cade pe o alunecare (plan înclinat turnat) și este descărcat prin capătul de distribuire pe banda cu role a laminorului.

Utilizarea unei bolți plate cu arzătoare cu flacără plată instalate în boltă s-a dovedit a fi foarte convenabilă în SFP. Principalul lucru este că un mod de încălzire multizonă poate fi realizat cu ușurință într-un cuptor cu această configurație. Dezavantajul încălzirii în boltă este că jumătate din lungimea cuptorului pe partea de aterizare este supusă rarefierii, ceea ce cauzează pătrunderea aerului prin ferestrele de inspecție. În plus, arzătoarele cu flacără plată insuficient reglate pot provoca supraîncălzirea locală a metalului. Produsele de ardere sunt produse în zona de flacără adiacentă bolții, se scufundă în metal și continuă de-a lungul cuptorului. Fumul este eliminat din cuptor prin bolta de la capătul palierului și direcționat către recuperator pentru încălzirea aerului de ardere sau către HRSG.

Scorii sunt îndepărtate manual prin ferestrele de inspecție din zonele de sudare și prăjire. În procesul de pasare, piesele de prelucrat individuale se pot rostogoli și astfel pot rupe placa de bază. Umplerea (refacerea) bazei se face, de asemenea, manual prin intermediul ferestrelor de inspecție. Consumul specific de combustibil echivalent în SMP este de 60-70 kg t.c./tonă de metal.

Pentru a reduce consumul de combustibil în SMP este posibil să se ofere următoarele:

- Optimizarea modului de temperatură de încălzire a lingourilor prin consumul minim de combustibil la o anumită temperatură de suprafață și diferență de temperatură la sfârșitul încălzirii. Cu cât sunt mai multe zone de control în cuptor, cu atât se poate obține un efect mai mare;

- asigurarea unei etanșeități sporite la gaze a ferestrelor de inspecție și a ferestrei de capăt a palierului prin instalarea de fitinguri corespunzătoare. Acest lucru face posibilă creșterea presiunii fumului în cuptor și exclude pătrunderea aerului rece;

- transferul cuptorului de la modul pur contracurent la modul contracurent direct, ceea ce va permite egalizarea presiunii pe întreaga lungime a cuptorului și excluderea afluxului de aer;

- la fel ca în cazul cuptoarelor cu împingător: utilizarea unor materiale refractare și termoizolante mai avansate și intensificarea schimbului de căldură;

- combinarea încălzirii bolții cu încălzirea laterală și de capăt, ceea ce va egaliza presiunea pe toată lungimea cuptorului și va reduce evacuarea fumului;

- instalarea unui sistem de pereți despărțitori pentru a intensifica schimbul de căldură prin radiație și convecție, pentru a crește uniformitatea încălzirii de-a lungul lemnului în zona de livrare;

- prelungirea părții neîncălzite a cuptorului pentru a reduce temperatura suprafeței exterioare a pereților la ~40 °C datorită optimizării grosimii căptușelii.