Un cuptor cu capac este un cuptor discontinuu pentru tratarea termică a bobinelor de bandă, a foilor și a mănunchiurilor de sârmă. O caracteristică distinctivă a cuptorului cu capotă este prezența a două hote: cea interioară care protejează metalul de oxidare (mufă) și cea exterioară căptușită cu cărămizi refractare pe care sunt montate arzătoare sau încălzitoare electrice. Mufa este fabricată din oțel rezistent la căldură. Etanșarea cuptorului cu hotă se realizează prin utilizarea unor închizători de nisip. De obicei, pentru a accelera încălzirea metalului, se utilizează un ventilator de circulație internă pentru a crea o circulație intensă a gazului de protecție sub mufă.

Există diferențe fundamentale între cuptoarele cu capac pentru recoacerea tablelor stivuite; cuptoarele cu capac cu o singură stivă, cuptoarele cu capac cu trei stive și cuptoarele cu capac pentru recoacerea bobinelor aplatizate. Din această varietate de modele, cuptorul cu o singură stivă este cel mai comun. Acesta se potrivește cel mai bine producției în flux, încălzește metalul în mod uniform și suficient de rapid, oferă costuri reduse de încălzire și un consum destul de redus de combustibil.

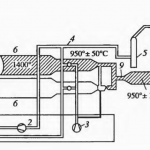

Timpul de încălzire în cuptorul cu hotă este principalul factor care influențează consumul de combustibil. Timpul depinde de condițiile de schimb de căldură la capetele și pe suprafața laterală a bobinelor metalice. Este cunoscut faptul că încălzirea bobinelor dens înfășurate în direcție radială necesită de câteva ori mai mult timp decât încălzirea în direcție axială. Acest lucru se datorează faptului că coeficientul de transfer termic în direcția radială pentru oțel este de numai 1,5-4 W/(m⋅K), în timp ce în direcția axială este de aproximativ 30 W/(m⋅K). Valorile scăzute ale coeficientului de transfer termic în direcția radială se datorează prezenței aerului între bobine. Dispozitive speciale, numite inele convectoare, plasate între bobine, sunt utilizate pentru a furniza cantitatea necesară de căldură la capetele bobinelor. Acestea sunt un set de canale înguste paralele în formă de spirală între plăci plate. Gazul de protecție fierbinte curge prin canale, emițându-și căldura. Înălțimea inelelor convectoare este de 50-120 mm.

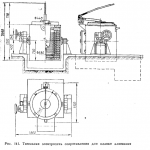

Uniformitatea încălzirii metalelor este determinată de tipul de aparat de ghidare situat chiar la baza mufei. Rotorul ventilatorului de circulație este situat în interiorul aparatului. Atmosfera protectoare este aspirată în aparat de sus în jos și distribuită în jurul periferiei.

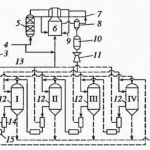

Principiul de funcționare al cuptorului cu hotă este determinat de procesul tehnologic, care este împărțit în trei etape aproximativ identice: încălzirea la 650-800 °C, răcirea sub mufă la 150 °C și fără aceasta și ultima etapă — descărcarea și încărcarea standului. Egalitatea timpului pe etape permite utilizarea a trei standuri cu o hotă de încălzire și două mufe. Încărcarea metalului se finalizează prin coborârea mufei și a capotei de încălzire pe stand, deasupra unei grămezi de bobine. După aceasta, gazul de protecție (de obicei un amestec de 95 % N2 și 5 % H2 ) și este pus în circulație cu ajutorul unui ventilator de circulație. Arzătoarele sunt apoi pornite. Produsele de ardere trec între capota de încălzire și mufă și sunt evacuate prin intermediul unui injector (aerul de compresor este mediul de injectare) în conductele de evacuare a fumului și în coșul de fum. Temperatura fumului înainte de injector este de aproximativ 630-660 °C. În cuptoarele cu hotă, căldura fizică a fumului nu este de obicei utilizată, ceea ce poate fi considerat unul dintre dezavantajele cuptoarelor.

Gazul de protecție este furnizat de un ventilator de circulație în spațiul dintre mufă și baloți. Gazul este distribuit uniform pe inelele convectoare și pătrunde prin acestea în cavitățile interioare ale baloților, spălându-i. Coborând prin cavitatea interioară a piciorului, gazul se întoarce la ventilatorul de circulație. Inelele primesc căldură de la gazul de protecție prin convecție și încălzesc baloții. Mufa radiază pe suprafața laterală a metalului, dar fluxul de căldură nu este esențial pentru încălzirea serpentinelor din cauza coeficientului scăzut de transfer de căldură în direcție radială, menționat anterior. Se face o excepție pentru bobina superioară, care primește căldură la capătul său. Prin urmare, balotul superior este întotdeauna încălzit mai repede decât ceilalți baloți. Cele mai nefavorabile condiții de încălzire și răcire sunt la nivelul rolei inferioare. Problema este coeficientul scăzut de transfer de căldură de la mufă la gazul de protecție, ceea ce face ca temperatura mufei și temperatura fumului de sub hota de încălzire să fie forțat ridicate. Acest lucru conduce la creșterea temperaturii gazelor de ardere și la un consum ridicat de combustibil.

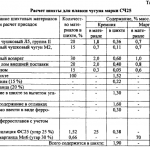

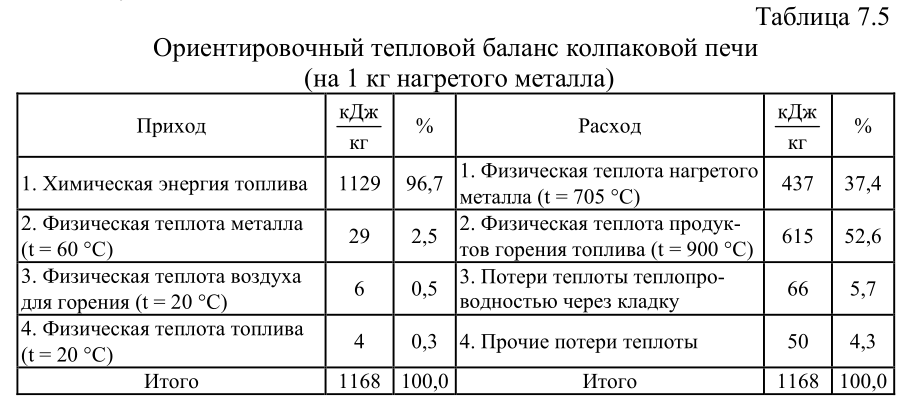

În tabelul 7.5 este prezentată o imagine aproximativă a echilibrului termic al camerei de ardere a combustibilului dintr-un cuptor cu capac (sub hota de încălzire).

În bilanț se presupun următoarele. O grămadă de 4 role de bandă de oțel cu un diametru de 2,2 metri este încălzită de la 60 la 720 °C. Masa grămezii este de 110,4 tone. Timpul de încălzire — 50 de ore. Diferența de temperatură admisă în volumul cuștii — 50 °С. Combustibil — amestec cocs-odomene cu cea mai mică căldură de ardere 6,65 MJ/m 3 .

În acest exemplu, consumul specific de combustibil a fost de 1129/29,3 = 39 kg c.t./t de metal. De obicei, consumul specific de combustibil în cuptoarele cu clopot cu o singură oprire, în funcție de modul de tratare termică, este cuprins între 35 și 50 kg c.t./t de metal.

Modalități de economisire a combustibilului în cuptoarele cu clopot:

- utilizarea recuperatoarelor pentru încălzirea aerului până la 350-390 °С, ceea ce reduce consumul de combustibil cu 17-20%;

- intensificarea schimbului de căldură între capota de încălzire și mufă (acoperire specială a suprafeței interioare a capotei de încălzire, arzătoare de mare viteză etc.);

- dezvoltarea unui design optim al inelelor convectoare care asigură un transfer termic ridicat la capetele bobinelor și au o rezistență hidraulică scăzută;

- aplicarea de materiale refractare fibroase în zidărie, permițând reducerea de aproximativ 2 ori a pierderilor de căldură pe acumularea de zidărie;

- dezvoltarea unui cuptor cu condiții de schimb de căldură la toate capetele baloților similare condițiilor de la capătul superior al balotului superior;

- înlocuirea a două cuptoare cu capotă cu un singur cuptor reversibil, al cărui principiu este similar cu cel al laminorului Steckel: două camere încălzite cu înfășurători de cuptor. Dar, spre deosebire de laminorul Steckel, între camerele de bobinare există un sistem de role fixe și mobile care încălzesc sau răcesc banda de bobină în timpul rebobinării;

- schimbarea schemei de alimentare cu gaz de protecție: gazul este alimentat de un ventilator de circulație nu de-a lungul periferiei, ci în centrul bobinei și prin inele convectoare este ejectat prin jeturi pe pereții mufei de protecție. În acest caz, transferul de căldură pe suprafața interioară a mufei crește brusc, ceea ce duce la reducerea cu 20-30 % a duratei ciclului de tratare termică și a consumului de combustibil.