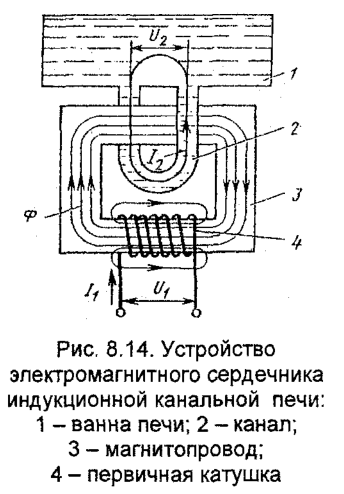

Cuptoarele cu canal sau cuptoarele cu miez de fier electromagnetic sunt utilizate pe scară largă în turnătorii ca mixere, cuptoare de distribuire pentru metale și aliaje feroase și neferoase. Într-un cuptor cu inducție cu canal (fig. 8.14), un flux magnetic alternativ care se deplasează de-a lungul miezului magnetic 3 pătrunde în circuitul închis al canalului 2, care este un inel de metal lichid și excită un curent electric în acesta, care trece prin metalul lichid și îl încălzește. Fluxul magnetic alternativ este creat de bobina primară 4 conectată la rețeaua de curent alternativ de frecvență industrială (50 Hz).

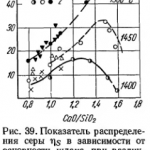

Pentru a consolida fluxul magnetic creat de bobina primară, se utilizează un conductor magnetic închis 3 din oțel pentru transformatoare. Deoarece spațiul de lucru al cuptorului 1 este conectat la canalul 2 prin două deschideri, se formează un circuit închis atunci când cuptorul este umplut cu metal lichid. Dacă nu există metal în cuptor sau nu există suficient metal pentru a forma un circuit închis, cuptorul nu poate funcționa. În aceste cazuri, rezistența electrică a circuitului este ridicată și în el circulă un curent relativ mic, numit curent în gol. Fluxul magnetic al canalului determină puterea inductivă și cosφ al cuptorului (cos φ = Poα / Pounde Poα — puterea activă totală; Po — puterea totală a sistemului). Cu cât este mai mare fluxul magnetic al canalului, cu atât este mai mare puterea inductivă a cuptorului și cu atât este mai mic cosφ al cuptorului.

Ca urmare a supraîncălzirii metalului și a câmpului magnetic care tinde să împingă metalul în afara canalului, există o mișcare continuă a metalului lichid în canal. Deoarece temperatura metalului din canal este cu 50-150° mai mare decât temperatura metalului din baia cuptorului, metalul fierbinte urcă continuu în baie, iar metalul mai rece iese din aceasta.

Dacă metalul se scurge sub nivelul admisibil, metalul lichid este ejectat din canal prin forță electrodinamică, ceea ce duce la ruperea circuitului electric și la oprirea spontană a cuptorului. Pentru a evita astfel de cazuri, o anumită cantitate de metal lichid, numită mlaștină, este lăsată întotdeauna în cuptor.

Cuptoarele cu canal de inducție sunt subdivizate în cuptoare de amestecare, de distribuire și de topire.

Mixerele sunt utilizate pentru a acumula o anumită cantitate de metal lichid, pentru a o reține și pentru a face o medie a compoziției chimice. Capacitatea malaxorului este de obicei egală cu cel puțin dublul capacității orare a cuptoarelor de topire.

Cuptoarele cu canale se clasifică: după amplasarea canalelor — verticale și orizontale; după configurația volumului de lucru — cu băi cilindrice și cu tambur.

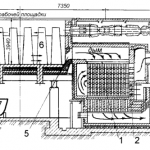

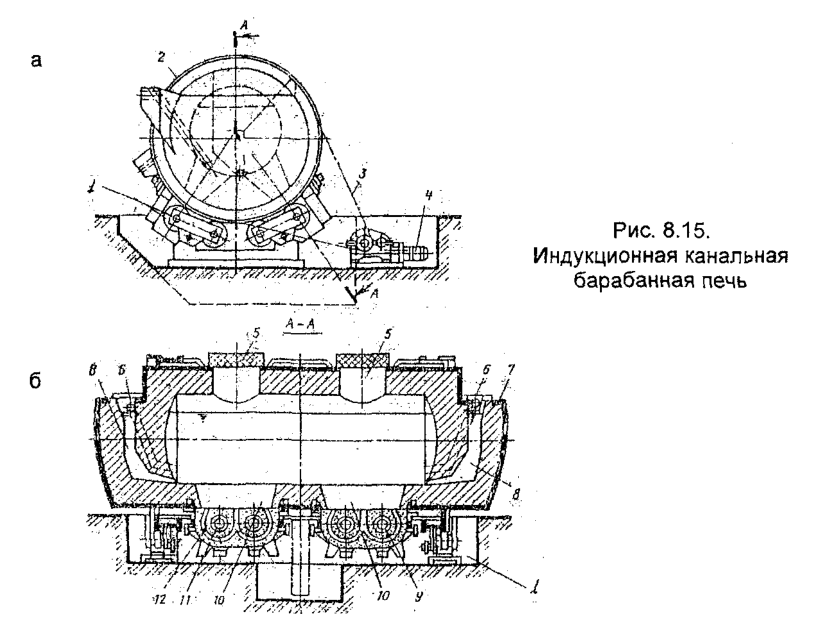

Cuptorul cu tambur cu canale (fig. 8.15) este un cilindru de oțel sudat 2 cu doi pereți de capăt 7. Pentru rotirea cuptorului se utilizează rolele de antrenare 1. Cuptorul este rotit de o transmisie cu lanț 3 și de un motor electric cu două viteze 4 cu frâne cu plăci.

În căptușeala pereților exteriori există un sifon 8 pentru turnarea metalului. Deschiderile 5 sunt utilizate pentru încărcarea aditivilor (dacă este necesar — finisarea fontei brute prin compoziție chimică) și îndepărtarea zgurii. În peretele frontal există un canal 6 pentru evacuarea metalului. Blocul de canale include un inductor de cuptor (miez 9 cu înfășurări primare 11), înconjurat de canale 12 în formă de V, realizate în căptușeala monolitică cu șabloane speciale, care sunt topite în timpul primei topiri. Miezul și înfășurările sunt răcite cu aer, iar corpul blocului de canale — cu apă.

Metalul este evacuat din alte configurații de cuptoare cu canal prin înclinarea băii cu ajutorul a doi cilindri hidraulici. În unele cazuri, metalul este evacuat din cuptor prin crearea unei suprapresiuni de gaz inert asupra oglinzii metalice din baie.

În comparație cu cuptoarele cu inducție cu canal, cuptoarele cu inducție cu creuzet prezintă următoarele avantaje: consum redus de energie specifică pentru topirea metalului datorită pierderilor reduse de căldură ale băii și randamentului electric ridicat al inductorului; investiții de capital mai reduse (costul cuptorului cu canal este 50-70% din costul cuptorului cu creuzet la aceeași capacitate de topire). Dezavantajele cuptoarelor de topire cu canal trebuie atribuite dificultății de a regla compoziția chimică a metalului topit. Prezența mlaștinii în cuptorul cu canal face dificilă trecerea de la topirea unei compoziții de aliaj la alta. Mișcarea lentă a metalului în baia cuptorului cu canal reduce capacitățile tehnologice ale procesului de topire.

Caracteristicile de proiectare ale cuptorului cu canal cu inducție

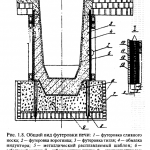

Cadrul cuptorului este realizat din foi de oțel cu conținut scăzut de carbon, cu grosimea de 30-70 mm. În partea inferioară a cadrului cuptorului există ferestre la care sunt conectate inductoarele.

Inductorul este format dintr-o carcasă de oțel, o căptușeală, un miez magnetic și o bobină primară. Carcasa inductorului este divizată, iar părțile individuale ale carcasei sunt izolate între ele cu garnituri. Acest lucru se face astfel încât carcasa inductorului să nu formeze un circuit închis în jurul miezului magnetic, în caz contrar fiind induse curenți turbionari.

Miezul magnetic al inductorului este format din plăci de oțel pentru transformatoare cu grosimea de 0,5 mm, care sunt izolate între ele pentru a reduce pierderile cauzate de curenții turbionari.

Bobina inductorului este realizată din sârmă de cupru, a cărei secțiune transversală a spirelor depinde de curentul de sarcină și de metoda de răcire: la răcirea cu aer este permisă o intensitate a curentului de până la 4 A/mm 2 , la răcirea cu apă — până la 20 A/mm 2 . Între bobină și căptușeală este instalat un ecran răcit cu apă, fabricat din cupru sau oțel magnetic. Corpul bobinei de inducție și ecranul sunt răcite cu apă. Un ventilator centrifugal este instalat pe inductor pentru a răci bobina în sine. Pentru a obține dimensiunile exacte ale canalului inductorului, se utilizează un șablon, care este o piesă turnată goală din oțel. Șablonul este plasat în inductor înainte de umplerea masei refractare și rămâne acolo în timpul uscării și încălzirii căptușelii.

Masele refractare uscate sau umede sunt utilizate pentru căptușirea inductorilor. Masele umede sunt utilizate sub formă de materiale de turnare sau de ambalare. Masele de turnare (beton) sunt utilizate pentru profilele complexe ale inductorului atunci când este imposibil să se compacteze masa de umplutură pe întregul volum al inductorului. Întregul inductor este umplut dintr-o dată cu masa de turnare și compactat cu vibratoare electrice imersate, masele ambalate — cu zdrobitoare pneumatice, masele uscate — cu vibratoare de înaltă frecvență. La producerea fontei brute, căptușeala inductorului este realizată din mase refractare care conțin până la 98% MgO. Starea căptușelii inductorului este evaluată prin temperatura apei de răcire a elementelor inductorului. O modalitate mai eficientă de a controla starea căptușelii inductorului este valoarea rezistenței active și inductive. Valorile acestor comparații ale inductorului de lucru sunt determinate destul de simplu de dispozitivele de control.

Echipamentul electric al cuptorului constă dintr-un transformator, o baterie de condensatoare pentru compensarea pierderilor de putere și o bobină de reactanță pentru conectarea inductorului monofazat la rețeaua trifazată, panouri de comandă și cabluri de alimentare. Pentru funcționarea normală a cuptorului, un transformator de 6-10 kV cu până la zece trepte de tensiune pe înfășurarea secundară este conectat la rețea pentru a regla puterea cuptorului.

Materialele pentru căptușeala ambalajului au următoarea compoziție: 48% — cuarț uscat (temperatură de uscare 150-250°С, cernut printr-o sită cu un conținut de SiO2 de cel puțin 95%, Al2O3 și Fe2O3), 50% — cuarț măcinat de calitate KP-3 (cu dimensiunea granulelor de cel mult 1,55 mm) și 1,8% — acid boric cernut printr-o sită cu ochiuri de 0,5 mm. Masa de căptușeală se prepară în stare uscată într-un mixer, apoi se cerne printr-o sită cu ochiuri de 5 mm.

Amestecul gata preparat trebuie utilizat pentru ambalare la cel mult 15 ore de la preparare. În primul rând, se realizează fundul, apoi pe suprafața interioară a inductorului se aplică un strat de strat gros de cuarț de 10 mm grosime, care după întărire este lipit cu foi de azbest de 10 mm grosime. Inelul superior al căptușelii este realizat prin împachetare strat cu strat. Capacul cuptorului este, de asemenea, realizat prin împachetare din masă refractară sau din produse refractare modelate. Uscarea căptușelii cuptorului trebuie efectuată la o creștere lină a temperaturii, ceea ce împiedică decojirea și căderea căptușelii. Dezavantajul unei astfel de căptușeli este intensitatea ridicată a forței de muncă pentru producție. Căptușeala cuptoarelor cu inducție de mare capacitate este realizată din cărămizi refractare.

Căptușeala creuzetului se realizează prin compactare prin vibrații cu ajutorul vibratoarelor manuale sau mecanice.

Electrovibratoarele mecanice sunt utilizate pentru căptușirea cuptoarelor de capacitate mare. Vibratoarele sunt coborâte în spațiul interior al șablonului și compactează masa prin peretele șablonului. În timpul procesului de compactare, vibratorul este deplasat de-a lungul înălțimii cuptorului cu ajutorul unei macarale sau al unui troliu electric și este rotit (manual) în jurul axei verticale a cuptorului. Aplicarea vibratoarelor mecanice reduce timpul de compactare a creuzetului de 2-3 ori în comparație cu compactarea prin vibratoare manuale.