Un cuptor siderurgic cu arc electric este un cuptor în care căldura unui arc electric este utilizată pentru topirea oțelului. Capacitatea cuptoarelor cu arc variază de la 6 la 200 de tone. Aceste cuptoare sunt utilizate în principal pentru topirea oțelurilor aliate și de înaltă calitate, care sunt dificil de produs în convertizoare și cuptoare în aer liber. Una dintre principalele caracteristici ale cuptoarelor cu arc este posibilitatea de a atinge temperaturi ridicate (până la 2 500 °C) în spațiul de lucru.

Principalele avantaje ale cuptorului siderurgic cu arc:

- Posibilitatea de a regla proprietățile redox ale mediului în cursul topirii, precum și asigurarea unei atmosfere reducătoare și a unor zgurii fără oxidare în cuptor, ceea ce predetermină o carbonizare scăzută a elementelor de aliere (pentru referință: carbonizarea este pierderea de metal ca urmare a oxidării în timpul topirii sau încălzirii);

- încălzirea rapidă a metalului, asociată cu aportul de energie termică în metalul însuși. Acest lucru permite introducerea în cuptor a unor cantități mari de elemente de aliere;

- reglarea lină și precisă a temperaturii oțelului;

- o dezoxidare mai completă, decât în alte cuptoare, a metalului, obținându-se un oțel cu un conținut scăzut de incluziuni nemetalice;

- obținerea unui oțel cu un conținut scăzut de sulf.

Unul dintre dezavantajele cuptorului cu arc este necesitatea de a asigura o calitate ridicată a materialelor de încărcare, din care 75-100% sunt deșeuri de oțel. Resturile trebuie să aibă cât mai puține impurități de metale neferoase, fosfor, rugină. Deșeurile trebuie să fie suficient de grele pentru a putea fi încărcate dintr-o singură dată, deoarece fiecare încărcare de deșeuri prelungește semnificativ procesul de topire. Un alt dezavantaj al cuptorului cu arc este utilizarea neproductivă a capacității cuptorului în timpul perioadelor de consum redus de energie (perioadele de oxidare și reducere).

Cuptoarele cu arc se împart în cuptoare cu acțiune directă (arc între electrod și materialul care trebuie încălzit), cu acțiune indirectă (arc între electrozi în afara materialului care trebuie încălzit) și cu acțiune închisă (arc sub stratul de material). Un exemplu de cuptor cu acțiune închisă este un cuptor pentru feroaliaje. Acest tip de cuptor are cea mai mică pierdere de căldură prin boltă, deoarece aceasta este protejată de arc printr-un strat de material.

Cuptoarele cu arc pentru siderurgie sunt de obicei cuptoare cu flux continuu și sunt împărțite în cuptoare cu curent alternativ (ACF) și cuptoare cu curent continuu (DCF). În cuptoarele cu curent alternativ, curentul trifazat circulă între electrozi printr-un intermediar, care este sarcina (metal, carbon). În aceste cuptoare, sunt necesare dispozitive scumpe pentru a compensa cos ϕ scăzut și există rezistențe inductive mari în rețeaua scurtă, ceea ce determină transferul spontan de putere de la o fază la alta. Ca urmare, este posibilă formarea de faze „moarte” (fără putere) și „sălbatice” (alocare excesivă de putere).

În cuptoarele de curent continuu, eliberarea de energie este uniformă și nu există dispozitive de compensare inerente cuptoarelor de curent alternativ. În DPPT, în loc de trei electrozi de grafit, există unul singur (deși poate fi împărțit în mai mulți), iar al doilea electrod (anod) este electrodul inferior. Avantajele cuptoarelor cu curent continuu în comparație cu cuptoarele cu curent alternativ sunt de 1,5-2 ori mai puțin consum de electrozi de grafit, de 5-15 % mai puțin consum de energie electrică, de 10 % mai puțină uzură a materialelor refractare, de 8 ori mai puține emisii de praf (0,9-1 kg/t în loc de 7-8 kg/t în cuptoarele cu curent alternativ) și mai puțin zgomot (90 decibeli în loc de 120 decibeli în cuptoarele cu curent alternativ). Principalul dezavantaj al cuptoarelor cu curent continuu este derivarea curentului continuu din curent alternativ și costul ridicat al convertoarelor de curent. Pentru a compensa acest dezavantaj, au fost dezvoltate tehnologii specializate pentru semiconductori. Dezavantajele DPPT pot include, de asemenea, necesitatea de a utiliza electrozi mai scumpi cu diametru mai mare (700-750 mm) în locul electrozilor cu diametru de 350-610 mm în DSP și fiabilitatea insuficientă a electrozilor cuptoarelor.

În prezent, cuptoarele de curent alternativ sunt cele mai comune în uzinele metalurgice, deși ponderea cuptoarelor de curent continuu este în creștere.

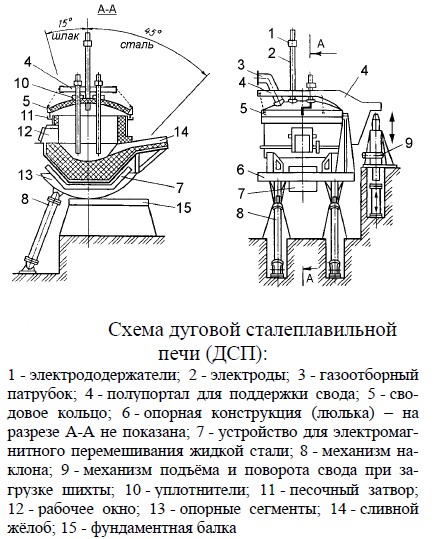

Principiul de funcționare al cuptorului pentru plăci aglomerate este următorul. Materiile prime sunt încărcate de sus pe podeaua cuptorului în spațiul de lucru deschis cu ajutorul unei găleți (coș) cu fundul deschis. Bolta cuptorului este apoi împinsă peste baia în formă de castron. Electrozii sunt coborâți prin orificiile din boltă până când se scurtcircuitează cu sarcina și aprind arcul electric. Topirea și încălzirea se realizează prin căldura arcurilor electrice care apar între electrozi prin metalul lichid sau încărcătura metalică. După topirea încărcăturii, în cuptor se formează un strat de metal lichid și zgură. Prin adăugarea de agenți de oxidare și aditivi de aliere în oțelul lichid, se obține compoziția de oțel dorită. Oțelul finit și zgura sunt evacuate prin jgheabul de evacuare prin înclinarea spațiului de lucru. Fereastra de lucru, închisă de un clapet, este destinată controlului procesului de topire, reparării alimentării, încărcării materialelor și eliberării zgurii intermediare (în perioada de oxidare). Temperatura oțelului lichid la eliberarea de 120-150 ° C peste temperatura liquidus și este de 1550-1650 ° C.

În cursul de topire se disting 4 perioade:

1 — pregătirea cuptorului pentru topire (20-40 minute). Corectarea zonelor uzate ale alimentării prin umplerea fundului cu pulbere de magnezită, stivuirea încărcăturii;

2 — perioada de topire (70-180 de minute). Introducerea puterii electrice maxime. Încălzirea și topirea încărcăturii; formarea de zgură datorită oxidării siliciului, manganului, carbonului și fierului de către oxigenul din aer, calcar. Este posibil să se utilizeze arzătoare cu gaz-oxigen instalate în pereți sau în boltă pentru a accelera topirea încărcăturii solide. De asemenea, este posibilă suflarea metalului lichid cu oxigen pentru a accelera topirea încărcăturii reziduale netopite. Îndepărtarea celei mai mari părți a fosforului din metal datorită prezenței zgurii feroase bazice;

3 — perioada de oxidare (30-90 minute). Evacuarea masei principale de zgură pentru eliminarea fosforului din cuptor; adaosuri de aditivi formatori de zgură (var etc.); adaosuri de minereu pentru oxidarea intensivă a carbonului, obținându-se efectul de „fierbere”, în timpul căruia are loc defosforizarea metalului și eliminarea hidrogenului și azotului cu bule de CO; evacuarea periodică a zgurii spumoase; încălzirea metalului la temperatura de eliberare; evacuarea completă a zgurii de oxidare pentru a elimina trecerea fosforului de la zgură la metal în perioada de reducere;

4 — perioada de reducere (40-120 de minute). Adăugarea de ferromangan și ferocrom pentru a aduce conținutul de mangan și crom la nivelul necesar pentru calitatea oțelului topit, precum și de ferrosiliciu și aluminiu pentru a dezoxida metalul (dezoxidare — eliminarea oxigenului din metalul lichid prin adăugarea de antioxidanți: carbon, siliciu, mangan); inundarea zgurii cu conținut ridicat de bază prin adăugarea de var, fluorină și argilă refractară pentru accelerarea dezoxidării și eliminarea sulfului din metal; dezoxidarea cu cocs măcinat; dezoxidarea cu ferrosiliciu măcinat în amestec cu var, fluorină și cocs; dacă este necesar, adăugarea de dezoxidanți puternici: silicocalciu și aluminiu; alierea oțelului cu ferotungsten, ferovanadiu, ferrosiliciu, ferotitaniu, aluminiu etc.; producerea oțelului împreună cu zgură pentru fabricarea zgurii. ; eliberarea de oțel împreună cu zgură pentru transferul suplimentar de sulf și incluziuni nemetalice în zgură.

Parametrii principali care limitează procesul de topire sunt temperatura căptușelii și puterea electrică totală. În cazul în care temperatura este scăzută, puterea este menținută la un nivel cât mai ridicat posibil, fără pericol de supraîncălzire a căptușelii. O temperatură excesivă de 1500-1800 °C nu este de dorit pentru căptușeală. De obicei, fundul este realizat din cărămizi de magnezit, iar pereții și bolta băii sunt realizate din cărămizi de magnezit-cromit. Durabilitatea căptușelii pereților și a bolții variază între 75-250 de topituri. Durabilitatea căptușelii este de 1500-5000 de topiri, cu condiția ca aceasta să fie reînnoită după fiecare topire prin umplerea cu pulbere de magnezită. Grosimea totală a plăcii de fund a cuptoarelor care funcționează cu agitare electromagnetică nu trebuie să depășească 800-900 mm.

În timpul topirii, plăcile aglomerate emit o cantitate mare de gaze pulverulente (în special în perioada de oxidare). Temperatura gazelor este de 900-1400 °C. Cantitatea medie de gaze în perioada de oxidare ajunge la 180-200 m 3 /(t⋅ora). În timpul curățării umede a prafului, gazele sunt răcite și apoi eliberate în atmosferă.

Pentru a reduce consumul de energie la plăcile aglomerate, se recomandă următoarele:

- 1. transferul operațiunilor de oxidare și reducere la un cuptor cu arc de capacitate mai mică (unități ladle-furnnace . În acest caz, puterea în gol este redusă drastic și, în consecință, consumul specific de energie scade;

- 2. preîncălzirea încărcăturii înainte de încărcarea în PAL. Acest lucru poate fi realizat prin utilizarea unei găleți de încărcare. Rezultat: economii costisitoare de energie;

- 3. utilizarea arzătoarelor gaz-oxigen pentru preîncălzirea și topirea încărcăturii. Rezultat: reducerea duratei de topire și a consumului de energie (cu 10-15 %). Același efect se obține prin suflarea în jet de oxigen a materialelor cu conținut de carbon;

- 4. utilizarea căldurii fizice a gazelor de ardere cu purificare uscată pentru încălzirea ulterioară a apei sau fără purificare pentru încălzirea încărcăturii;

- 5. utilizarea căldurii fizice a zgurii lichide pentru apă caldă și alte scopuri;

- 6. instalarea înclinată a electrozilor (până la 45 de grade față de verticală), ceea ce face posibilă evacuarea gazelor vertical în sus prin puț și încălzirea încărcăturii. Efect suplimentar: reducerea consumului de electrozi datorită răcirii capetelor acestora.

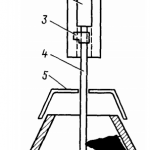

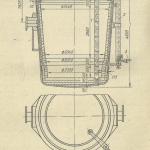

Dispunerea bazei, a pereților și a bolții cuptorului principal cu arc

De regulă, baza unui cuptor cu arc poate rezista la o campanie de doi ani (mai mult de 4 000 de topiri) până când este complet înlocuită la următoarea revizie.

Căptușeala principală a bazei cuptorului cu arc constă într-un strat de umplutură, un strat de zidărie și un strat de izolare termică. În construcția sa se urmează următoarea succesiune de operațiuni:

Partea inferioară a carcasei metalice a cuptorului este căptușită cu foi de azbest de 10-20 mm grosime, suprapunându-se rosturile între ele.

Se toarnă praf de argilă refractară pentru nivelarea suprafeței (5-30 mm). Pereții carcasei se izolează cu foi de azbest în unul sau două rânduri. Pe suprafața nivelată a fundului se așează cărămizi de argilă refractară în unul sau două rânduri pe matriță și pe nervură, umplând rosturile cu pulbere de argilă refractară și bătându-le cu un ciocan de lemn.

Pe fireclay se așează cărămizi de magnezită pe nervură, pe placă rânduri liniare, zidăria ducând din centrul fundului cuptorului până la pereți. Cusăturile rândurilor paralele de zidărie nu trebuie să coincidă, astfel încât în fiecare rând cărămizile sunt așezate la un unghi de 45 ° față de rândul anterior. Zidăria se realizează „uscat”, frecând cărămizile una de alta. Grosimea rosturilor nu trebuie să depășească 1 și 2 mm în centru și la pereți (controlată cu un palpator).

Înainte de așezarea bazei se ridică cărămizi de aceeași dimensiune, fără bătături. La fiecare rând de zidărie se toarnă pulbere de magnezită, bătând cărămizile cu ciocane de lemn pentru compactare. în jurul circumferinței carcasei cuptorului se lasă un spațiu de temperatură cu lățimea de până la 65 mm, umplându-l cu vată de azbest. Lățimea și verticalitatea golului nu trebuie să fie distorsionate.

Pantele sunt așezate cu cărămizi de magnezită normale în cornișe. Pe zidăria de bază se marchează un cerc cu un anumit diametru (în funcție de capacitatea cuptorului), pe care se așează un inel de cărămizi de magnezită. Spațiul dintre inel și bază se nivelează cu masă de magnezită compactată și se așează primul rând de pante pe suprafața formată. Rândurile următoare de pante sunt așezate cu suprapunerea rosturilor rândului anterior, formând cornișe care asigură o anumită lățime a viitorului rând superior. În golul de temperatură al pantelor se tasează masă de umplutură, suprapunând-o cu rândul superior de zidărie. După nivelarea părții superioare a pantelor cu pulbere de magnezită, se așează pereții.

În timpul zidăriei pereților se reduce grosimea acestora (până la boltă) și se dă pereților o pantă ușoară (15-20 °).

Pentru a reduce pierderile de căldură prin pereții zidăriei izolați de foaia de azbest a cadrului, spumă sau cărămidă de argilă refractară și alte materiale. Pentru comoditate în lucru foaia de azbest este lipită de cadrul cuptorului cu sticlă lichidă.

Pereții cuptoarelor principale cu arc sunt realizați din cărămizi de magnezie și de magnezie cromată (cărămizile dinas din cuptorul principal se scorojesc rapid sub influența prafului de var, astfel încât astfel de pereți de zidărie nu sunt utilizați pe scară largă). În pereții cuptoarelor cu arc de mare putere, în locul zidăriei refractare din zona superioară se utilizează elemente răcite cu apă, în conformitate cu anumite cerințe (grosimea peretelui elementului 14-20 mm; consumul de apă pentru răcire 6-9 m 3 pe 1 m 2 suprafață a elementului de perete; evitarea contactului elementelor cu zgura și metalul; debitul de apă în elemente 2-6 m / s; vârfurile de pe suprafață trebuie să împiedice alunecarea grăsimii refractare și a garniturii). Utilizarea elementelor (panourilor) răcite cu apă conduce la o anumită creștere a consumului de energie electrică pentru topire (până la 10 kWh/t, sau până la 2% ), reducând consumul de materiale refractare cu 50% și crescând productivitatea cuptorului cu arc cu până la 25%.

Zidurile de zidărie în cadre metalice de rezervă sunt utilizate pe scară destul de largă. Cărămizile din acestea sunt așezate strâns pe mortare sau betoane refractare de compoziții adecvate.

Zidăria prizei este realizată pe mortar sau beton cromat. Pentru stâlpii de zidărie se folosesc cărămizi de cromomagnezie, iar pentru boltă cărămizi de periclazospinelid. Coloanele ferestrei de lucru sunt realizate din cărămizi periclazospinelide. În unele cuptoare, orificiul de scurgere este format dintr-o țeavă metalică cu pereți groși, iar golurile din căptușeală sunt închise cu beton refractar.

Simultan cu zidăria peretelui se realizează căptușeala jgheabului de scurgere. Tobogan cu carcasă metalică căptușit cu tablă de azbest, pantă de zidărie adiacentă orificiului de scurgere, realizată din cărămidă de magnezită cu o supraînălțare față de jgheab și asigurarea îmbinării etanșe a acestuia cu cărămidă de argilă refractară, așezată în jgheab pe mortar de argilă refractară cu o grosime a rosturilor

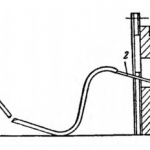

Pentru scurgerea metalului din cuptor în cazan, fără zgură, se folosesc jgheaburi închise de tip ceainic și bay window.

După finalizarea zidăriei se trece la confecționarea stratului de căptușeală de lucru a bazei. Acesta se realizează: 1) din pulbere de magnezită pe rășină deshidratată (89% magnezită, 10% gudron de cărbune și 1% smoală); 2) sticlă lichidă și 3) uscată. Înainte de umplerea pe rășină zidărie podina încălzită la 60-80 ° C, și pulbere de magnezită — la 100 ° C. Amestecul este pus în cuptor și ambalat cu tampoane pneumatice în straturi de 30-40 mm. Această metodă de fabricare a stratului de lucru al bazei este foarte intensivă din punct de vedere al forței de muncă, fiind însoțită de emisia de gaze nocive.

Pantele sunt stivuite simultan cu baza, iar pentru a reduce alunecarea pe bază, masa de umplutură este umezită. Grosimea stratului de umplutură a fundului trebuie să fie >200 mm, iar adâncimea băii >1100 mm. Densitatea umpluturii este verificată cu o tijă metalică de 4-5 m.

După umplere, fundul este acoperit cu tablă groasă de 3-5 mm. Pentru a preveni deteriorarea plăcii de bază în timpul pilării, distanța dintre coșul de pilare și placa de bază nu trebuie să fie mai mare de 0,5 m.

Pentru a reduce durata de oprire a cuptoarelor din cauza reparațiilor, zidăria și căptușeala de căptușeală a fundului cuptoarelor cu arc se realizează în prealabil într-un cadru de rezervă, consumul de fier de cazan pentru fabricarea unei carcase suplimentare a cuptorului compensând economiile obținute din reducerea duratei reparațiilor.

Bolta cuptorului cu arc prezintă o uzură crescută comparativ cu alte părți ale căptușelii. Într-o măsură mai mare (de 2-3 ori), partea centrală a bolții este uzată, în principal în apropierea electrozilor. Creșterea semnificativă a durabilității căptușelii bolții se realizează prin utilizarea elementelor răcite cu apă în zidărie.

Cărămizile de magneziu-cromit sunt cele mai utilizate pentru căptușirea bolților, iar cărămizile dinas sunt utilizate mult mai rar. O serie de uzine străine folosesc cărămizi cu conținut ridicat de alumină. Bolta este ciocănită pe un șablon metalic în formă de cupolă, cu un anumit boom de ridicare. Convexitatea bolții din zidărie depinde de materialul de căptușeală. Raportul dintre înălțimea convexității (brațul de ridicare) și diametrul bolții este de 1:12 pentru dynas și de 1:10 pentru magneziu-cromit. Șablonul are adâncituri pentru găurile de electrod din zidărie și cleme pentru poziționarea precisă a cadrului bolții. În cazul în care cadrul este poziționat corect pe șablon, iar găurile din zidăria bolții corespund cu amplasarea electrozilor, a tubulaturii de oxigen și a aspirației de gaze de pe cuptor, se economisește timpul necesar înlocuirii bolții cu căptușeală uzată și se mărește durata de viață a noii bolți.

În funcție de capacitatea cuptorului, de condițiile de exploatare și de uzura căptușelii refractare a bolților, se folosesc patru metode de zidărie: arcuită, sectorială, sectorială și combinată (circulară la periferie și sectorială în centru). Zidăria arcuită este utilizată la cuptoarele de capacitate mică, iar cea mai răspândită este zidăria arcuită sectorial. Aceasta este realizată cu cărămizi modelate. La început, se așează un arc masiv prin centrul bolții, de obicei la o lățime de două cărămizi, la care se așează un alt arc în unghi drept. Sectoarele dintre arcuri sunt umplute cu cărămizi într-o anumită succesiune.