Această secțiune tratează metoda de compensare a pierderilor de căldură din oțelul lichid în timpul tratamentului în afara cuptorului cu ajutorul arcului electric.

Această metodă permite crearea de instalații în care pot fi aplicate metode combinate (complexe) de tratare în afara cuptorului: tratare în vid, tratare cu argon, zgură sintetică etc. Astfel de instalații pot produce în mod constant oțel cu proprietăți unice: conținut scăzut de carbon, sulf, fosfor, incluziuni nemetalice, hidrogen, azot. În plus, prin existența lor, aceste instalații reduc sarcina termică și cresc productivitatea cuptoarelor siderurgice, cresc rezistența zidăriei refractare a cuptoarelor siderurgice. Instalațiile în sine stabilizează temperatura oțelului, cresc probabilitatea de a atinge o anumită compoziție chimică și reduc consumul de elemente de aliere costisitoare.

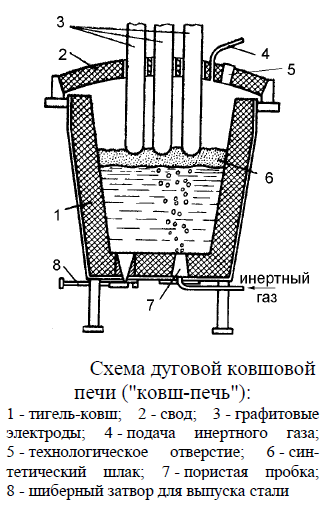

Cuptor încălzit cu arc electric : Aici este realizat procesul LF dezvoltat în Japonia. De la denumirea acestui procedeu a apărut o întreagă clasă de instalații denumite „cuptoare cu cuvă”, care realizează variații ale procedeului LF. În literatura de specialitate există o altă denumire a acestor instalații: cuptoare cu arc. În prezentarea ulterioară a acestei secțiuni vom rămâne la această ultimă denumire. Partea centrală a cuptoarelor — cazanul propriu-zis — se numește creuzet-șablon. Denumirea prescurtată a cuptoarelor cu cazmale nu este mai puțin comună: AKOS — unitate integrată de prelucrare a oțelului.

Cuptoarele de lingouri au o capacitate de 30 până la 150 de tone. Acestea pot fi instalate după orice furnal siderurgic, inclusiv după cuptorul în aer liber și convertor. Principiul de funcționare al unui cuptor cu cuvă este următorul. Metalul din cazanul de oțel este turnat în creuzetul preîncălzit al cazanului. Când se toarnă oțelul cu cea mai mare atenție posibilă, se separă zgura formată în cuptorul siderurgic și care are un conținut ridicat de fosfor (este mai bine ca cuptorul siderurgic să nu fi depășit stadiul de dezoxidare pentru a evita trecerea inversă a fosforului de la zgură la oțel). În continuare, în cazanul cu creuzet se introduc feroaliajele necesare pentru finisarea oțelului la compoziția chimică necesară și se introduc agenți de formare a zgurii. După aceea, cazanul este plasat sub bolta răcită cu apă, prin orificiul în care trec trei electrozi grafitați, iar bolta este coborâtă pe opritorii cazanului. În timpul perioadelor de oprire, bolta poate fi întoarsă în lateral cu ajutorul unui mecanism hidraulic de acționare. Electrozii sunt coborâți sub nivelul superior al zgurii pentru a proteja căptușeala de radiațiile arcului și începe încălzirea cu arc. În funcție de tehnologia de prelucrare a metalelor, viteza de încălzire a oțelului în cuptoarele cu cuvă este de obicei de 3-5 °C/min. Nivelul dorit al temperaturii metalului menținut în cazanul cu creuzet este de 1600-1670 °C. Pentru a exclude pătrunderea oxigenului în spațiul de lucru și pentru a menține o atmosferă reducătoare, sub boltă se introduce suplimentar gaz inert. Simultan cu încălzirea sau puțin mai devreme, se începe purjarea metalului cu argon printr-un dop poros în partea de jos a cazanului creuzetului. Datorită acestui

Căptușeala cuptorului cu sapa: bolta — din materiale refractare topite cu conținut ridicat de alumină (85 % Al 2 O 3 ), pereții salei creuzetului — din materiale refractare cu conținut ridicat de alumină (85 % Al 2 O 3 ) sau magnezită-cromită, centura de zgură — din materiale refractare din magnezită sau grafit-magnezită și fundul salei creuzetului — din materiale refractare cu conținut ridicat de alumină sau zircono-silică.

Deasupra cuptorului cu sivniță se află un coș de fum (umbrelă) pentru captarea gazelor și a prafului care se scurg prin fantele și deschiderile bolții și evacuarea lor la epurarea gazelor. Consumul specific de combustibil echivalent în cuptorul cu lingouri este de până la 8-12 kg c.t./t de metal.

Pentru reducerea consumului de energie și îmbunătățirea calității prelucrării oțelului pot fi propuse următoarele:

- utilizarea căldurii zgurii uzate pentru încălzirea încărcăturii de formare a zgurii, pentru încălzirea furnalelor înainte de turnare etc.;

- suflarea materialelor pulverulente în jet de argon printr-un tuyere separat pentru a accelera dezoxidarea oțelului și eliminarea sulfului. Prin reducerea timpului de prelucrare, se reduce și consumul de energie;

- instalarea unui inductor de agitare pentru amestecarea intensivă a zgurii cu metalul și, pe această bază, reducerea timpului de prelucrare;

- echiparea cuptorului cu sivol cu două camere de vid: una convențională cu electrozi și cealaltă închisă ermetic, conectată la un sistem de vid cu o presiune mai mică de 100 Pa. Bolțile sunt instalate alternativ pe creuzetul sivolului. Se obține astfel un oțel care poate fi utilizat pentru aplicații dificile, inclusiv pentru reactoare nucleare;

- plasarea întregii căldări într-o cameră închisă ermetic și efectuarea procesului de vacuumare simultan cu încălzirea cu arc.