Cuptoarele electrice cu arc utilizate pentru topirea minereurilor și a concentratelor în mată și metal sunt denumite cuptoare termice cu arc pentru minereuri. Datorită lucrărilor metalurgiștilor și constructorilor de cuptoare electrice din țară și din străinătate, cuptoarele termoelectrice de minereu sunt utilizate cu succes în industria cuprului și a nichelului, în topirea concentratelor de staniu, în prelucrarea materiilor prime de plumb și zinc, în procesul kivcet, în producția de titan, în producția de silicoaluminiu și într-o serie de alte procese. Principalele avantaje ale cuptoarelor oretermice în comparație cu cuptoarele cu reflexie sunt:

- consum considerabil mai redus de fluxuri pentru producerea zgurii lichide (datorită temperaturii mai ridicate din zona de topire a încărcăturii); acest lucru contribuie la o recuperare mai mare a metalului și la o topire economică;

- pierderi de căldură foarte reduse cu gazele reziduale datorită cantității mici și temperaturii scăzute a acestora;

- concentrația ridicată de SO2 în gaze și posibilitatea utilizării acesteia;

- posibilitatea mecanizării și automatizării întreținerii.

Cuptoarele orethermice sunt cuptoare cu arc cu acțiune mixtă. Ele au electrozii scufundați în încărcătură și zgură. Prin urmare, în acestea, pe lângă încălzirea prin arc, cea mai mare parte a căldurii este eliberată prin trecerea curentului între electrozi prin încărcătură, care conține carbon, și zgură topită. În funcție de condițiile de topire, proporțiile de încălzire cu arc electric și de încălzire prin rezistență pot varia. Caracteristicile distinctive ale cuptoarelor termice pentru minereuri sunt funcționarea la tensiune înaltă (până la 1000 V) și putere mare, ajungând la 48 MV-A și mai mult.

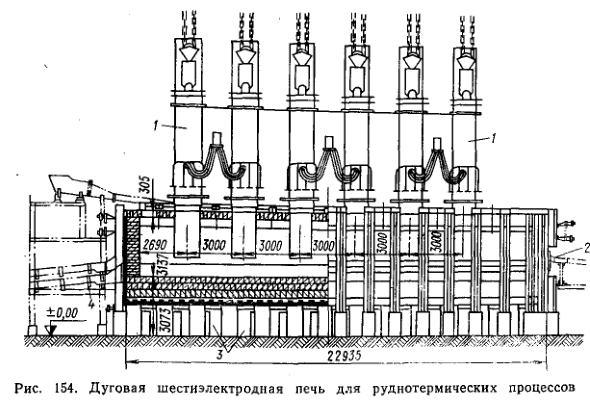

Figura 154 prezintă o secțiune longitudinală a unui cuptor orethermal cu șase electrozi pentru topirea concentratelor de sulfură de cupru-nichel. Cuptorul este dreptunghiular în plan. Lățimea cuptorului atinge 8,7 metri. Șase electrozi 1 sunt situați de-a lungul axei longitudinale a cuptorului. Fundația cuptorului este din beton armat sub formă de coloane individuale 3, pe care sunt așezate grinzi și plăci de oțel care susțin podeaua cuptorului. Baza are o grosime de 900-1200 mm și este formată din mai multe rânduri de cărămizi de magnezită așezate în boltă inversă pe un strat de umplutură refractară sau pe o bază de beton. Pereții cuptorului sunt realizați în partea inferioară (până la nivelul băii) din cărămizi de magnezie sau cromomagnezie, iar în partea superioară (deasupra nivelului băii) — din cărămizi de argilă refractară. Deoarece temperatura cea mai ridicată este creată în interiorul încărcăturii, temperatura în cuptor deasupra încărcăturii este scăzută, iar bolta poate fi realizată din cărămizi de argilă refractară. Cuptorul este încărcat lateral prin boltă. Materia este evacuată prin ecluza 4 din partea finală a cuptorului, iar zgura — prin ecluza 2 din partea opusă. Cuptorul funcționează în mod continuu, cu evacuarea periodică a zgurii și a mattei.

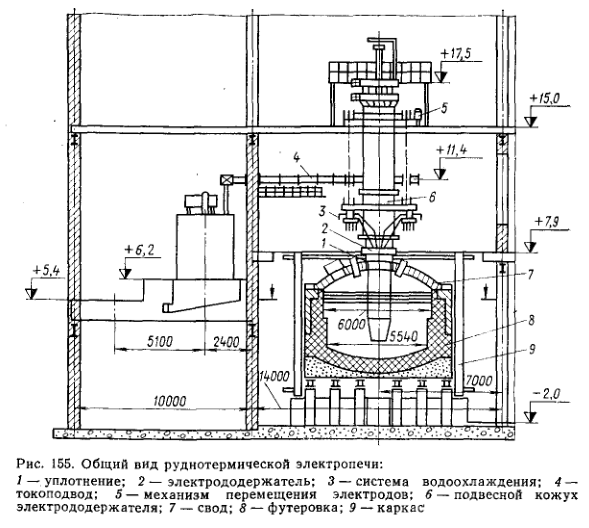

Cuptoarele de încălzire a minereurilor au unul, doi, trei și șase electrozi, cel mai adesea cu autoaprindere. Diametrul lor variază de la 0,8 la 1,4 metri. Acestea sunt alimentate de transformatoare monofazate și trifazate. Cu șase electrozi, se utilizează trei transformatoare monofazate, care alimentează fiecare doi electrozi. Acest lucru reduce rezistența reactivă a rețelei scurte. Fig. 155 arată amplasarea cuptorului și a transformatorului în atelier.

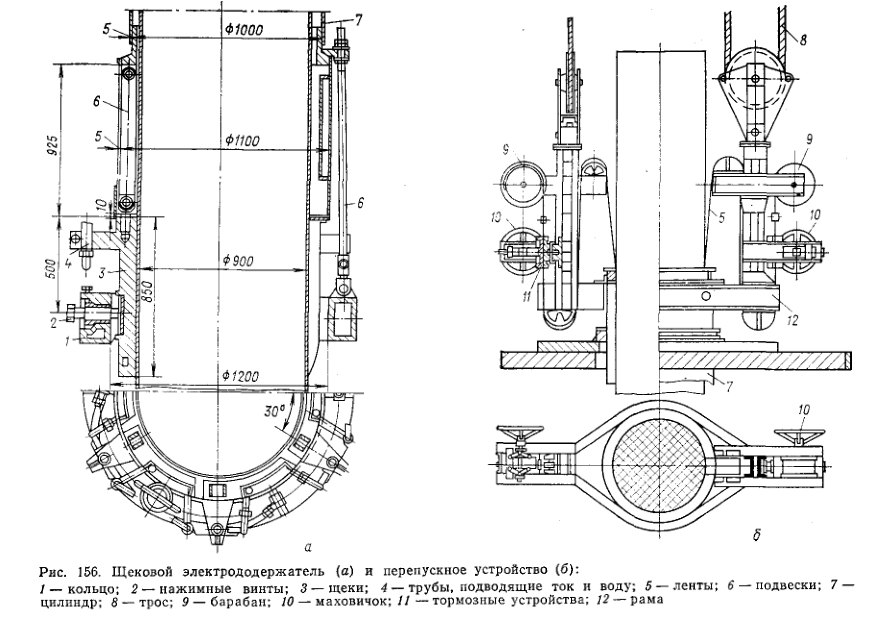

Pentru cărbunele de diametru mare și electrozii cu autofuziune se utilizează un suport de electrod cu fălci cu un dispozitiv suplimentar pentru ocolirea electrodului (fig. 156). Partea inferioară a suportului de electrod (Fig. 156, a) este formată din mai multe fețe 3 din bronz cromat, strâns lipite de electrod prin intermediul unui inel solid 1 și al unor șuruburi de presiune 2 sau al unor cleme hidraulice cu burduf. Obrajii și inelul sunt suspendate de la cilindrul 7 pe suspensii 6 și sunt răcite cu apă. Curentul și apa sunt alimentate la obraji prin conducte de cupru 4. Cilindrul de oțel cu grosimea de 5-10 mm este fixat strâns pe cadrul format din canale situat în partea superioară a suportului pentru electrozi. Prin acest cadru, întreaga structură împreună cu electrodul sunt suspendate pe cabluri sau lanțuri 8 de la un troliu (fig. 156, b). Suspendarea și deplasarea pot fi efectuate și cu ajutorul a trei berbeci hidraulici. Două benzi de oțel 5, sudate diametral față de carcasa electrodului, sunt utilizate pentru ocolirea electrozilor cu autoizolare. Benzile sunt înfășurate pe tamburi 9 și trec prin dispozitive de frânare 11, al căror grad de strângere este reglat de volanele 10. În timpul by-passării, presiunea obrajilor asupra electrodului este redusă și, sub acțiunea greutății proprii, electrodul este coborât pe benzile de oțel până la o anumită adâncime. Ocolirea se realizează de obicei fără deconectarea cuptorului de la rețea, reducând doar de două ori intensitatea curentului. Trebuie respectate normele de siguranță. În varianta de prindere hidraulică, în locul benzilor se utilizează fălci de prindere acoperite cu cauciuc, ceea ce permite perforarea electrodului prin frecare.

Pentru etanșarea bolții, la trecerile electrozilor sunt instalate garnituri de etanșare cu umplutură din nisip și azbest.

În unele cazuri, cuptoarele orethermice sunt rotunde, ceea ce are propriile avantaje. În acestea este mai ușor de realizat etanșeitatea bolții, puterea eliberată în sarcină este distribuită uniform în întreaga baie, este posibilă rotirea cuptorului.

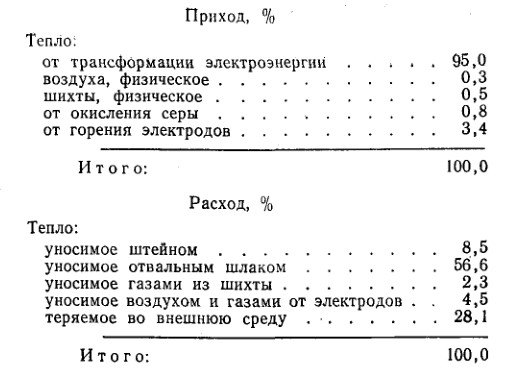

Mai jos este prezentat bilanțul termic al unui cuptor orethermal care prelucrează 200 de tone pe zi de concentrat de cupru-nichel nears și zgură solidă de convertor produsă din matca cuptorului:

Consumul specific de energie pe tonă de încărcătură de concentrat de cupru-nichel nears 700-1000 kWh și de cenușă caldă arsă din cuptorul cu pat fluidizat 400-500 kWh. Randamentul specific al încărcăturii solide este de 2,5-6,0 tone/m 2 de alimentare a cuptorului pe zi. La creșterea tensiunii, eficiența cuptorului crește, deoarece majoritatea pierderilor sunt asociate cu intensitatea curentului, care rămâne aceeași.

La calcularea capacității necesare a cuptorului, consumul de căldură datorat energiei electrice în cuptor se determină din bilanțul termic cu dimensiuni preselectate ale cuptorului sau în funcție de consumul specific de energie electrică. Capacitatea aparentă a transformatorului cuptorului (sau a mai multor transformatoare) se află prin formula P = AW/24cos φ k1 k2unde A — capacitatea furnalului de încărcare inițială, tone pe zi; W — consumul specific de energie electrică, kWh/t; cos φ — factorul de capacitate al transformatorului (de obicei 0,8-0,9); k1 — raportul dintre timpul real de funcționare și timpul calendaristic (0,935-0,945); k2 — pătratul raportului dintre tensiunea medie efectivă a liniei de alimentare și tensiunea nominală (0,9-1,0).

În funcție de puterea obținută, selectați numărul de electrozi, circuitul electric de alimentare a cuptorului și transformatorul dintre cele produse pentru alimentarea cuptoarelor orethermice. Se determină curentul și diametrul D al electrozilor. Lungimea cuptorului este de 12D pentru cuptoarele cu trei electrozi și de 21D pentru cuptoarele cu șase electrozi; lățimea cuptorului este de aproximativ 6D, iar distanța dintre electrozi este de aproximativ 3D.