Prelucrarea materialelor fine în vrac fără topire se realizează cu succes în cuptoare rotative tubulare. Într-un tub cu căptușeală lungă, materialul încălzit și produsele de ardere ale combustibilului se deplasează în contracurent. Mișcarea materialului are loc datorită înclinării ușoare a tubului spre partea de evacuare și rotației cuptorului. În timpul rotației, materialul se ridică la o anumită înălțime și este turnat în jos. Acest lucru duce la un bun schimb de căldură cu gazele fierbinți ale suprafeței materialului reînnoit constant. Schimbul de căldură este facilitat și de faptul că materialul, atunci când este turnat, ajunge la suprafața de zidărie încălzită în perioada în care este liber de stratul de material.

Toate acestea au determinat intensitatea ridicată a schimbului de căldură în spațiul de lucru al cuptorului. Cuptoarele rotative tubulare sunt utilizate pentru uscarea diferitelor materiale, pentru eliminarea umidității legate chimic la temperaturi de ardere ridicate și pentru sinterizarea materialului pentru a forma noi compuși. Acest lucru a determinat utilizarea lor în producția de alumină în industria aluminiului (sinterizare și calcinare). De asemenea, acestea sunt utilizate în prelucrarea materialelor care conțin plumb și zinc. În acest proces, zincul este distilat sub formă de oxid și recuperat din gazele reziduale. Cuptoarele cu tambur sunt utilizate pentru prăjirea materialelor sulfurate.

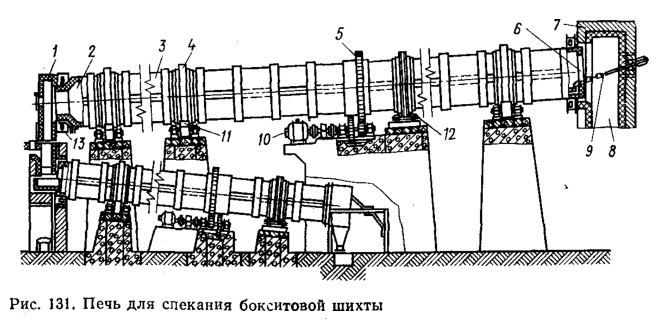

Fig. 131 prezintă un cuptor pentru sinterizarea materialelor cu conținut de aluminiu pentru a forma un compus de aluminiu solubil. Elementul principal al cuptorului este un tambur de fier de 3 până la 150 m lungime și 2,0-3,8 m diametru. Tamburul este căptușit cu cărămizi cu conținut ridicat de alumină sau argilă refractară. Cuptorul funcționează pe principiul contracurentului. Încărcătura uscată sau umedă sub formă de pastă cu un conținut de umiditate de 40-42% intră în tambur prin capătul 6 (capătul rece) și se deplasează lent spre partea de capătul 2 (capătul cald) spre gaze. Din tambur, produsul de sinterizare — speck — este turnat în răcitorul situat sub cuptor, care este tot un tambur cu o lungime de până la 30 m și un diametru de până la 2,5 m. În tambur, sinterul este răcit de aerul care se deplasează spre el sau de apa care stropește răcitorul de sus. Atunci când sinterul este răcit de aer, acesta din urmă este aspirat prin răcitor de către un ventilator (care nu este indicat în figură) și este utilizat pentru arderea combustibilului. Pentru încălzirea cuptorului se utilizează păcură, gaz sau praf de cărbune. Duzele sau arzătoarele sunt amplasate la capătul de cap al tamburului. Gazele de ardere care conțin o cantitate semnificativă de praf sunt direcționate prin coșul 8 către camere de praf, precipitatoare electrostatice și uneori chiar epuratoare pentru curățare. Abia apoi gazele de ardere sunt evacuate în coșul de fum prin intermediul unui evacuator de fum. Tamburul căptușit și încărcat cu încărcătură are o masă mare (masa cuptorului lung de 70 m este de aproximativ 400 de tone). Cuptorul este susținut pe role rotative 11 cu rulmenți din bronz prin intermediul unor benzi speciale 4 fixate în afara carcasei. Rotirea cuptorului este efectuată de rolele rotative 11 cu rulmenți din bronz.

Cuptorul este montat cu o pantă de 3-6%. Pentru a împiedica căderea tamburului de pe suporturi, se utilizează role de împingere 12, amplasate orizontal, în care banda se sprijină lateral.

Capătul fierbinte al cuptorului intră în capul (de descărcare) de combustibil 1, care este de obicei dispus ca un cap de rulare. Între capătul tamburului și capul de combustibil este plasată o garnitură labirint sub forma unui disc 13, montat pe tambur și care se rotește într-o cutie montată pe capul de combustibil. În peretele frontal al capului de combustibil există orificii pentru arzătoare sau duze. Capul este învecinat cu gura canalului prin care speckul este transferat la răcitor.

Capătul rece al cuptorului intră în cutia de încărcare 7. Încărcarea încărcăturii uscate se face cu ajutorul unui spițer care trece prin cutia de încărcare a cuptorului (nu este indicat în figură). Pulpa este fie turnată în cuptor, fie pulverizată prin duze. Pentru a preveni formarea de depuneri pe suprafața interioară a capătului rece al tamburului, există un dispozitiv deflector 9, constând dintr-un manechin de oțel, fixat cu un lanț de capul de încărcare. Pe măsură ce tamburul se rotește, manechinul sparge depunerile.

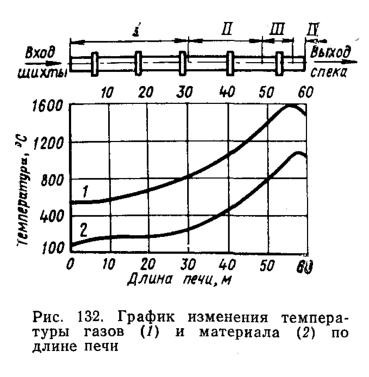

Figura 132 prezintă un grafic care caracterizează regimul termic al cuptorului. Conform acestui grafic, tamburul cuptorului poate fi împărțit pe lungimea sa în patru zone, și anume, zona de uscare și deshidratare (I), zona de calcinare sau descompunere (II), zona de sinterizare (III) și zona de răcire (IV). Temperatura maximă a gazelor este în zona de sinterizare, unde atinge 1600°C. În timpul funcționării normale a cuptorului, temperatura gazelor reziduale în zona de borhot este de 400-500° C. Acest program asigură regimul corect de sinterizare și funcționarea normală a precipitatoarelor electrostatice.

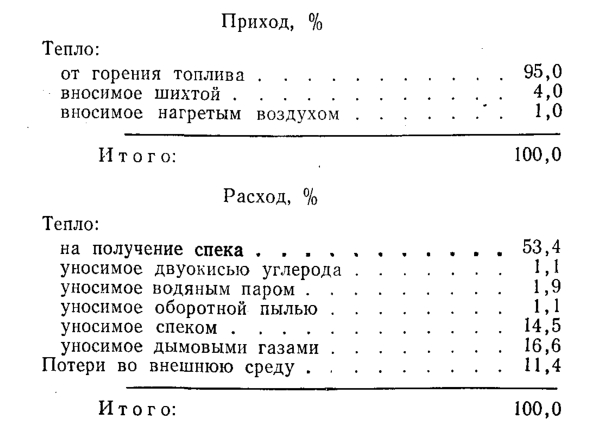

Capacitatea cuptorului pentru încărcătura de bauxită umedă este de 12 t/h sinter și mai mare. Principalii factori care influențează productivitatea sunt: grosimea stratului de material în cuptor, viteza cuptorului, umiditatea încărcăturii și compoziția sa chimică. Consumul mediu specific de căldură este de 6300-7100 kJ pe 1 kg de sinter. Bilanțul termic al unui cuptor tubular de sinterizare este prezentat mai jos.

Creșterea eficienței cuptorului se realizează prin optimizarea condițiilor de ardere a combustibilului, utilizarea mai completă a căldurii sinterizate pentru încălzirea aerului utilizat pentru arderea combustibilului, o mai bună izolare termică a cuptorului.

Principiile de bază ale proiectării cuptoarelor tubulare rotative

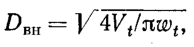

Din calculele privind arderea combustibilului și bilanțul termic al furnalului, se determină cantitatea de gaze produsă în furnal la temperatura medie a acestuia Vt, m 3 /s. Apoi, diametrul intern al cuptorului (Dвнm) poate fi găsit prin formula

în care ωt — este viteza admisibilă a gazelor în cuptor la temperatura medie a acestuia, m/s; viteza gazelor se ia în intervalul 3-8 m/s. În cazul încărcăturii umede, viteza este mai mare, iar în cazul încărcăturii uscate și fine, pentru a evita un praf mare, mai mică.

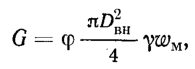

Apoi se găsește coeficientul de umplere a secțiunii transversale a cuptorului cu materialul φ. Valoarea lui φ se determină din condițiile de trecere (transport) a materialului prin cuptor la o capacitate de încărcare dată (G, kg/h):

unde γ este masa masivă a materialului în cuptor, kg/m 3 ; ωм — viteza de mișcare de translație a materialului, m/h (ωм = 0,0963 Dвнβ/τ0unde τ0 — este timpul de rotație al cuptorului, h; β este unghiul de înclinare a cuptorului față de orizont; τ0 și β sunt preluate din practica fabricii) .

După calcularea lui φ, dimensiunile coardei suprafeței deschise a sarcinii l1 și ale arcului l2 al suprafeței închise a materialului (fig. 133) în funcție de aria secțiunii transversale a cuptorului umplută cu încărcătura

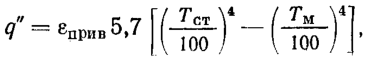

Densitatea fluxului de căldură la suprafața deschisă a încărcăturii (q’) se calculează conform metodei descrise pentru cuptoarele cu flacără [ecuațiile (9.1), (9.2) etc.]. Se acceptă ca densitatea fluxului de căldură către încărcătura de pe partea închisă a peretelui cuptorului (q») conform lui D. A. Diomidovsky să fie considerată ca fiind transmisă prin radiație și se calculează prin ecuația

unde Tст și Tм — sunt temperaturile medii ale peretelui și ale materialului.

Temperatura medie a materialului este considerată ca fiind temperatura medie aritmetică a materialului la începutul și la sfârșitul cuptorului Tм = (T n м + Тм)/2.

Temperatura medie a căptușelii este considerată ca fiind media aritmetică a temperaturilor medii ale gazului și materialului Tст = (Тг + Тм)/2.

La determinarea temperaturii medii a gazelor, se ia valoarea acesteia la începutul și la sfârșitul cuptorului.

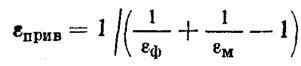

Gradul redus de negreală (εgradul de întunecare (ε) se calculează în conformitate cu formula pentru suprafețe paralele:

unde εф și εм — sunt gradele de negritate ale căptușelii și, respectiv, ale materialului.

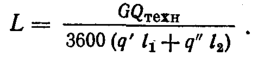

Pe baza schimbului de căldură în cuptor la consumul cunoscut de căldură utilă pentru 1 kg de încărcătură prelucrată (QtechnkJ/kg), este posibil să se găsească lungimea necesară a cuptorului (m):

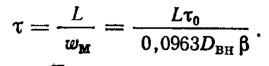

Dimensiunile obținute ale cuptorului sunt corectate în funcție de timpul de ședere a materialului în cuptor (h):

Dacă τ este mai scurt decât timpul recomandat de regimul tehnologic, valorile care determină τ sunt corectate.

Pentru o determinare mai precisă a dimensiunilor cuptorului, calculul trebuie efectuat pentru fiecare zonă în parte, apoi lungimea totală a cuptorului va fi egală cu suma lungimilor zonelor individuale.