Uzura puternică a căptușelii din zona de topire mărește considerabil diametrul centurii de topire a cuptorului și perturbă uniformitatea procesului de topire.

Răcirea cu apă a zonei de topire permite ca diametrul intern al cuptorului să rămână practic neschimbat pe parcursul întregului proces de topire. Acest lucru asigură stabilitatea procesului cuptorului, și anume cantitatea și calitatea fontei topite la un anumit consum de combustibil și explozibil. În plus, sunt reduse costurile de exploatare și consumul de materiale refractare pentru repararea căptușelii. Practica arată că durata de funcționare continuă a cuptoarelor răcite cu apă fără întrerupere ajunge la 6 zile și mai mult.

Din cauza conductivității termice scăzute a materialului de căptușeală, răcirea cu apă este eficientă numai la o adâncime de până la 50 mm. După 4-6 ore de funcționare a cuptorului în zona de temperaturi ridicate, căptușeala este complet topită. Pe suprafața învelișului răcit cu apă se formează un strat de garnitură cu o grosime de până la 30 mm. Compoziția chimică a garniturii: SiO2 — 14,6-15,1 %; Al2O3— 5,9-7,2 %; FeO — 23,6-45,5 %; CaO — 3,5-9,4 %; MnO — 0,5-0,6 %. Garnitura protejează suprafața cămășii de apă de efectele termice și chimice ale gazelor și zgurii cuptorului. După cum arată practica, grosimea garniturii de pe suprafața răcite cu apă nu trebuie să fie mai mare de 65 mm. Pentru a menține neschimbat diametrul centurii de topire, în arborele cuptorului este încorporată o cămașă de apă internă.

Este oportun să se introducă răcirea externă cu apă la modernizarea cuptoarelor pentru a crește productivitatea acestora. În acest caz, diametrul cuptorului în zona centurii de topire crește datorită reducerii grosimii căptușelii.

Reducerea grosimii căptușelii centurii de topire și absența aproape completă a acesteia în procesul de topire permit influențarea activă a compoziției zgurii cuptorului. Deoarece materialul de căptușeală aproape că nu participă la formarea zgurii, este posibil să se obțină zgură acidă sau bazică prin modificarea cantității și a compoziției chimice a fluxurilor. Astfel, răcirea cu apă a zgurii de furnal permite controlul proceselor metalurgice de topire.

Posibilitatea de reglare a regimului zgurii este și mai pronunțată în cazul cuptoarelor fără căptușeală, răcite cu apă. Se observă că pierderile de căldură cu apă de răcire în cuptoarele fără căptușeală cu diametrul de 900; 1300; 1700 mm sunt de 9,7; 7,5 și respectiv 6,4 % din consumul total de căldură pentru topirea fierului. Aceste valori depășesc ușor pierderile de căldură prin pereți în cuptoarele cu căptușeală convenționale și la topirea căptușelii. Principalul avantaj al cuptoarelor fără căptușeală este posibilitatea funcționării lor stabile pe termen lung.

În practică, două sisteme de răcire cu apă a cuptoarelor sunt cele mai răspândite: jachete încorporate răcite cu apă și stropirea externă cu apă.

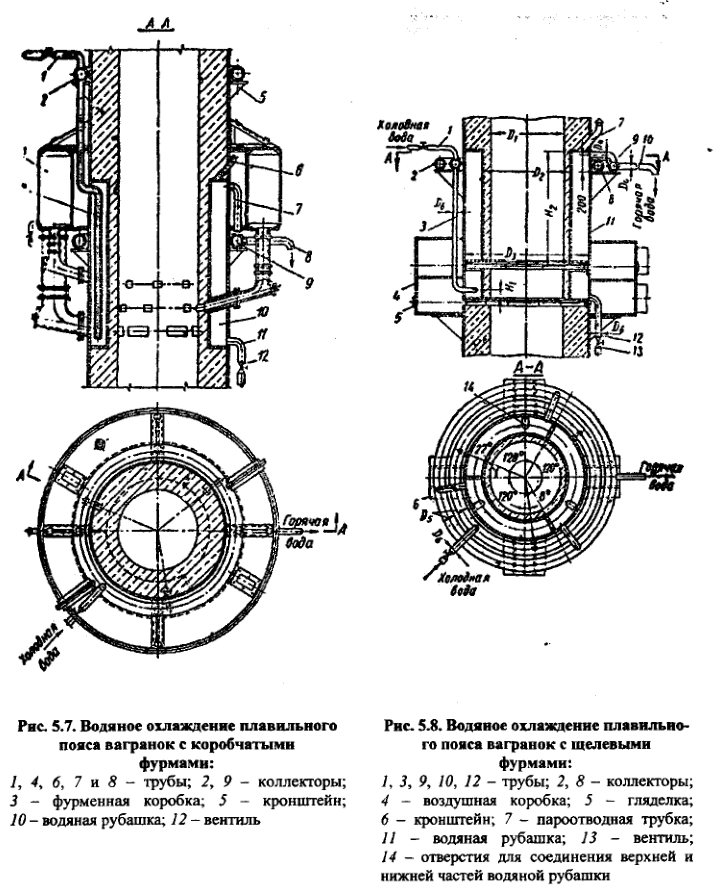

Fig. 5.7 prezintă dispozitivul de răcire cu apă a benzii de topire a cuptoarelor cilindrice cu lănci de tip box. Cămașa de apă 10 este formată din trei secțiuni izolate între ele prin pereți verticali. Alimentarea și evacuarea apei în fiecare secțiune se realizează prin conductele 4 și 7, conectate la colectoarele 2 și 9. Împărțirea mantalei în secțiuni izolate și alimentarea independentă cu apă a acestora îmbunătățește condițiile de transfer de căldură de la peretele interior la apă, elimină supraîncălzirea locală a apei și crește rigiditatea construcției mantalei în sine. În plus, este mai ușor să se detecteze și să se repare daunele în cazul arderii peretelui interior al mantiei. Fiecare secțiune are o conductă de scurgere 11 și o conductă de evacuare a vaporilor 6 cu o supapă de siguranță. Pentru a opri apa instalată pe intrarea 1, ieșirea 8 și conductele de scurgere 11 se montează supapele 12. Colectorii 2 și 9 sunt montați pe suporturi speciale 5. Cutia de turnare 3 a cuptoarelor răcite cu apă este aceeași ca la cuptoarele convenționale.

Răcirea cu apă a cuptoarelor cu lance cu fante (fig. 5.8) este oarecum diferită de modelul descris mai sus. Cămașa de apă este împărțită în trei secțiuni independente, iar părțile superioară și inferioară ale cămășii sunt conectate prin țevi. Tuyerele cu fantă sunt formate din cămașa de apă și căptușeală. În toate cazurile, diametrul conductelor de evacuare a apei trebuie să fie cu 10-15 % mai mare decât diametrul conductelor de alimentare.

Se verifică etanșeitatea secțiunilor mantalei de apă sub o presiune de 4-5 at.

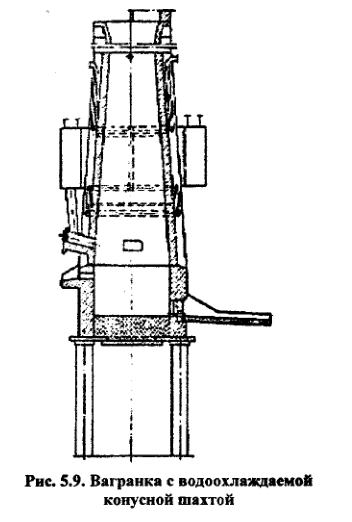

La ceva timp după începerea topirii, căptușeala cuptorului este topită și capătă o formă conică. S-a stabilit că o astfel de formă, care este apropiată de forma furnalului înalt, oferă cea mai uniformă distribuție a fluxului de gaze în cuptor și îmbunătățește condițiile de topire. Astfel, temperatura fontei crește cu 40-50 °C, productivitatea cuptorului crește cu 35 %, consumul de cocs este redus cu 30 %. Consumul de materiale refractare este redus de mai multe ori.

Particularitatea proiectului de răcire cu apă este prezența colectoarelor inelare în interiorul mantalei, prin ale căror orificii apa este furnizată sub presiune. Circulația apei asigură o mai bună îndepărtare a căldurii din mantaua cuptorului. Dezavantajul unei astfel de răciri este complexitatea instalării și reparării și lipsa de control a suprafeței răcite.

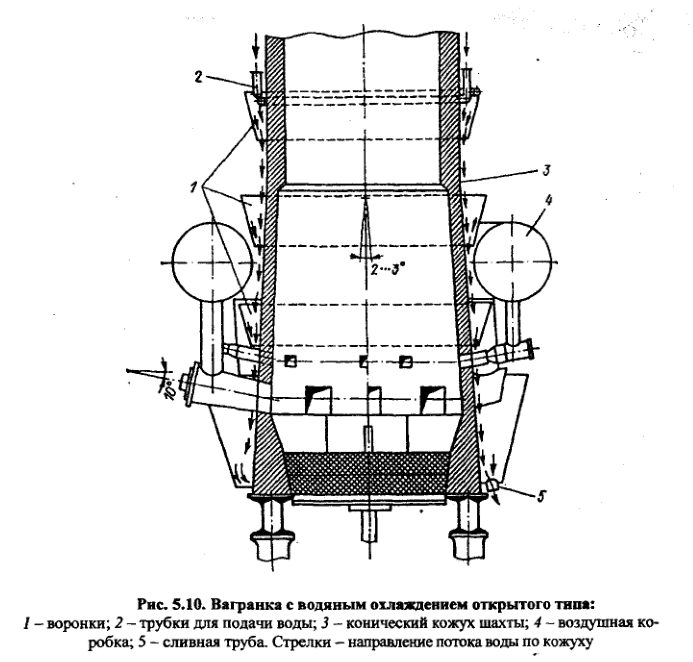

În multe cuptoare, banda de topire este răcită prin înăbușire externă. Apa curge prin orificiile unei pâlnii sau ale unei țevi circulare care acoperă carcasa cuptorului la aproximativ nivelul bătătorului în gol, coboară pe carcasă și se colectează într-o altă pâlnie instalată sub centura tuyere a cuptorului. Căptușeala din zona de topire arde la scurt timp după începerea funcționării și se formează o garnitură. Un astfel de sistem este mai simplu de conceput și necesită un consum mai mic de apă în comparație cu mantaua încorporată, permite controlul stării suprafeței răcite și este mai sigur în exploatare. Dezavantajul acestui dispozitiv este stropirea cu apă în jurul cuptorului. Pentru a evita stropirea cu apă, mantaua cuptorului din zona de topire este realizată conic. Acest tip de instalație și-a dovedit utilitatea.

În prezent, cel mai bun sistem din țara noastră și din străinătate este sistemul „turnare” de răcire cu apă a centurii de topire a cuptoarelor cu ajutorul dușurilor externe. Acest sistem este construit pe principiul irigării gratuite cu apă a carcasei cuptorului 3, care se extinde în jos, prin sistemul de tuburi 2 și pâlnii 1, asigurând o umectare sigură a suprafeței carcasei fără formarea bulelor de aer (fig. 5.10). Caracteristica esențială a acestui model este forma conică a arborelui, cu un unghi la partea superioară de 2-3°. Arborele este înconjurat în partea superioară a centurii de topire de două tuburi (1/2 cerc lungime și 50 mm diametru), în care sunt realizate caneluri de 130×6 mm. Aceste caneluri direcționează jeturile de apă asupra carcasei. Sub tuburi se află trei rânduri de pâlnii inelare 1. Apa, trecând printr-un spațiu de 8-10 mm între pâlnie și carcasă, se întinde uniform pe suprafața carcasei.

Sistemul deschis de răcire a benzii de topire asigură monitorizarea constantă a stării benzii și, dacă este necesar, lucrări de urgență în caz de ardere a căptușelii, înfundare a sistemului de alimentare cu apă și de drenaj, precum și scurgeri în suduri.

Temperatura apei reziduale din conducta de evacuare 5 nu depășește de obicei 30-40 °C. Debitul apei de răcire este de 0,4-0,5 m 3 /m 2 din suprafața răcită a învelișului. Un cuptor de 7 t/h consumă aproximativ 40 m 3 /h de apă.

În timpul funcționării, apa reciclată este de obicei utilizată dintr-un sistem închis, care include dispozitive pentru răcirea acesteia.

Utilizarea răcirii cu apă permite creșterea duratei continue de funcționare a cuptorului fără reparații ale căptușelii până la 5-6 zile la funcționarea în trei schimburi, în loc de o zi pentru cuptoarele convenționale fără răcire.

În procesul de topire, zidăria refractară se topește, iar pe partea interioară a carcasei răcite cu apă se formează un strat subțire de acoperire foarte refractară — garnitura — a cărei prezență la răcirea cu apă permite reducerea semnificativă a cantității de fluxuri.

Forma conică a arborelui și formarea garnisajului reduc drastic scorojirea lăncilor în cuptoarele răcite cu apă. Dacă, în același timp, suflul este încălzit la o temperatură de cel puțin 500 °C, zgura este complet eliminată. Funcționarea continuă și îndelungată a cuptoarelor are o serie de avantaje: consumul de materiale refractare este redus drastic, nu este nevoie de reparații zilnice și, cel mai important, nu este nevoie de un cuptor duplicat. În plus, utilizarea răcirii cu apă cu o carcasă care se extinde în jos și diametrul neschimbat al arborelui în timpul topirii creează o productivitate ridicată stabilă a cuptorului. Comparativ cu cuptoarele cu același diametru fără răcire, productivitatea crește cu 10-15 % și se menține pe parcursul celor 5-6 zile de topire.

La exploatarea cuptorului cu oprire pentru schimbul al treilea, este necesar să se respecte o serie de condiții pentru a asigura funcționarea normală pe termen lung.

Pentru ultimele trei sau patru gropi, este necesar să se selecteze o încărcătură atent divizată pentru a elibera mai ușor și mai complet metalul și zgura reziduale la sfârșitul celui de-al doilea schimb. După încetarea suflării și eliberarea întregului metal și zgură, cărămizile pulmonare sunt îndepărtate, iar resturile de metal și zgură sunt drenate. Apoi cuptorul este suflat la presiune redusă timp de 5-10 minute, iar fereastra pulmonară este umplută cu cenușă cernută, care este ușor tasată. După oprirea suflării, cocsul este încărcat la o înălțime puțin mai mare decât cea acceptată în mod obișnuit pentru cocsul în repaus. În timpul întreruperii funcționării cuptorului, fereastra unui tuyere este lăsată deschisă pentru a menține o combustie slabă. Alimentarea cu apă de răcire este redusă. Cu 2-3 ore înainte de pornirea cuptorului, din fereastra plămânului se îndepărtează cenușa, fonta topită automat și zgura se eliberează, se curăță cu atenție locul la deschiderea plămânului, se instalează cărămida plămânului cu două puțuri pentru eliberarea metalului și se repară jgheabul. După aceea, se măsoară înălțimea țevii goale și, dacă este necesar, se adaugă cocs.

Toate operațiile următoare: suflarea coșului gol, încărcarea încărcăturii, pornirea suflării etc. se efectuează în conformitate cu tehnologia stabilită.

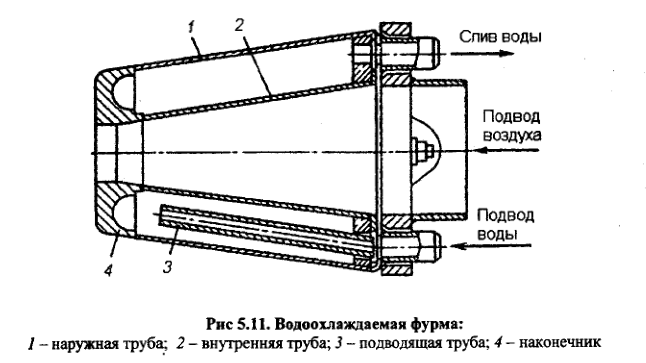

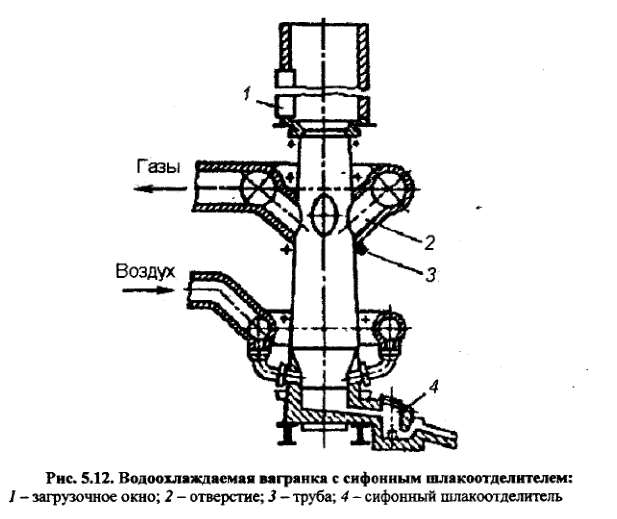

Pe lângă răcirea benzii de topire, la furnale se utilizează tuyere răcite cu apă. Tuyerele (fig. 5.11) sunt înlocuibile, ceea ce permite înlocuirea lor, dacă este necesar, fără oprirea cuptorului. Pentru o răcire mai bună a tuyerei, aceasta este fabricată din cupru. Pentru a separa zona de temperaturi ridicate de carcasa cuptorului, tuyerele sunt împinse în interiorul acesteia cu 400-500 mm. Fig. 5.12 prezintă un astfel de cuptor cu tuyere răcit cu apă împins în interior, răcire externă prin irigare a centurii de topire și separator de zgură cu sifon. Răcirea prin irigare a învelișului cuptorului se realizează cu ajutorul a patru țevi circulare 3 cu găuri uniform distanțate pe circumferință. Cuptorul este căptușit numai sub lanțuri. Căptușeala este confecționată din masă de cuarțit-grafit. Zgură și fontă brută din furnal ajung în separatorul de zgură îndepărtat 4. Gazele de furnal sunt aspirate din puțul cuptorului prin orificiile 2 situate sub fereastra de încărcare 1.

Puțurile cu o capacitate mai mare de 15 t/h sunt proiectate cu un puț răcit cu apă și fără căptușeală pe întreaga înălțime efectivă. Dacă capacitatea cuptorului este mai mică de 10 t/h, pentru a exclude pierderile mari de căldură, răcirea se realizează numai în partea inferioară a puțului, căptușit cu cărămidă sau schelă pe o placă cu grosimea de 65, respectiv 40 mm. La o productivitate de 10-15 t/h, cuptoarele pot avea atât puțul căptușit, cât și puțul necăptușit, răcit cu apă pe toată înălțimea.