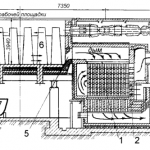

Cuptoarele duble de elaborare a oțelului se deosebesc radical de cuptoarele în aer liber prin principiul de funcționare și prin productivitatea cu care se confruntă convertizorii.

Cuptorul este încălzit cu gaze naturale numai în timpul perioadei de alimentare, iar în perioadele următoare este încălzit prin căldura gazelor de proces emise în timpul suflării băii și care intră în baia de încălzire. Postcombustia gazelor se realizează cu ajutorul oxigenului, care este furnizat prin tuyere de boltă. Fonta brută este turnată în baia adiacentă, direcția fluxului de gaze arse este schimbată, iar metalul este eliberat din prima baie.

Reconstrucția cuptoarelor în aer liber în cuptoare cu două băi, care are loc în prezent, se realizează fără cheltuieli mari, deoarece dimensiunile cuptoarelor în aer liber existente și schema tehnologică nu necesită înlocuirea echipamentelor existente. În plus, întregul proces de control al unității de producție a oțelului poate fi ușor automatizat.

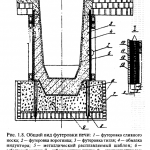

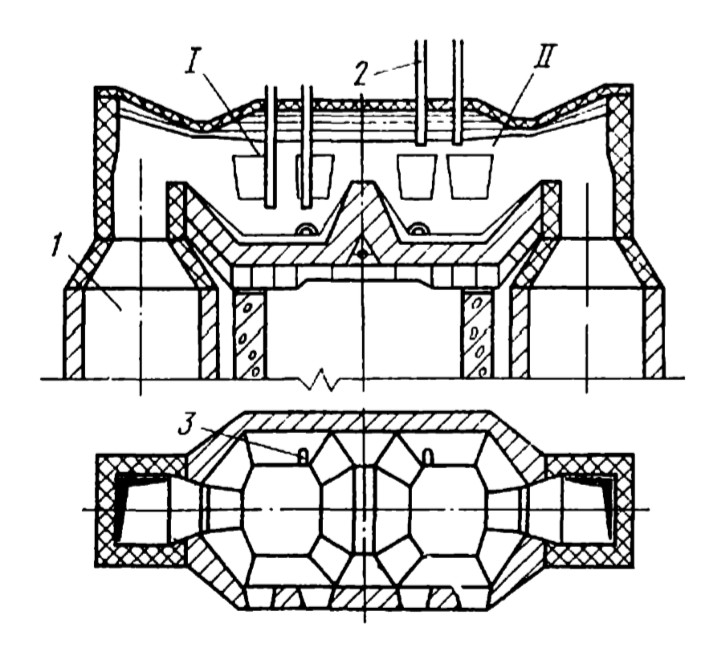

Diferența în proiectarea cuptoarelor cu două băi în comparație cu cuptoarele cu foc deschis constă în faptul că există două băi sub o boltă comună, separate de un perete despărțitor comun (flux inferior) în mijlocul cuptorului. Acest lucru elimină necesitatea regeneratoarelor. Fiecare baie funcționează în mod reversibil, cu purjare secvențială cu oxigen într-o cavitate de lucru și preîncălzire a încărcăturii netopite. În acest moment, într-o altă cavitate de lucru are loc o ardere a monoxidului de carbon provenit din cavitatea de lucru cu metal topit și combustibil suplimentar.

Produsele de ardere sunt eliberate printr-un cazan de recuperare a căldurii gazelor reziduale într-o unitate de epurare a gazelor. În fiecare baie a cuptorului există trei tuyere 1 pentru alimentarea cu oxigen și șase arzătoare gaz-oxigen 2 în boltă pentru încălzirea cuptorului. Metalul topit este suflat cu oxigen prin intermediul tuyerei de oxigen. Monoxidul de carbon este ars într-o altă cavitate de lucru cu oxigen furnizat prin arzătoare sau lanțuri de gaz-oxigen. Arzătoarele de oxigen și tuyerele sunt ridicate și coborâte cu ajutorul unor trolii.

Când procesul de fabricare a oțelului este finalizat în prima baie, oțelul este eliberat, apoi baia este umplută, materialele de încărcare solide sunt stivuite și încălzite în principal de căldura reacției de oxidare eliberată prin arzătoarele bolții. În acest moment, în a doua baie metalul este suflat cu oxigen.

Din principiul de funcționare al cuptorului siderurgic cu baie dublă reiese că prima jumătate a procesului (încărcarea cuptorului, umplerea încărcăturii, încălzirea cuptorului, turnarea fierului) se desfășoară în același mod ca în cazul cuptorului cu vatră deschisă, dar într-o perioadă mai scurtă de timp. A doua jumătate a procesului de topire — oxidarea și rafinarea — se desfășoară la fel ca într-un convertor cu oxigen, dar cu o intensitate mai mică a purjării cu oxigen.

Gazele furnalului trec din cavitatea de lucru în tuburi verticale. După ce intră în camera de zgură a cuptorului, gazele cuptorului sunt stropite cu apă cu ajutorul unor pistoale de stropit pentru a îmbunătăți sedimentarea prafului și a reduce temperatura gazelor. Reducerea finală a temperaturii gazelor de ardere la 700 °C, înainte ca acestea să ajungă la instalația de epurare a gazelor, este asigurată de aer, care este introdus în hala de zgură de un exhaustor de fum. Viteza aerului este reglată de dispozitivul de ghidare al exhaustorului de gaze. Toate arzătoarele tuyere și mobile sunt echipate cu supape individuale de închidere și supape pentru alimentarea cu oxigen.

Dimensiunile generale, structurile metalice și sistemul de suspensie ale bolților cuptorului siderurgic cu fund dublu nu au suferit nicio modificare față de un cuptor convențional cu fund deschis. Singura inovație constă în răcirea cornișelor turnate ale bolților cu cutie conectate la un colector comun, la care aerul este furnizat de un aspirator de fum. Acest lucru împiedică arderea cornierului atunci când bolțile se supraîncălzesc. În plus, exhaustorul de fum poate fi conectat rapid la conducta principală a exhaustorului de proces în cazul în care acesta din urmă se defectează. Furnalul este, de asemenea, echipat cu trolii de ridicare cu amortizare, două separatoare de zgură, dozatoare semiautomate pentru deoxidarea oțelului din cuvă.

Toate echipamentele cu grad ridicat de automatizare a topirii în cuptoarele siderurgice cu două axe fac posibilă producerea de oțel de înaltă calitate prin metoda de mare viteză.

Funcționarea ritmică a cuptoarelor twin-bath și creșterea producției de oțel au permis o descărcare mai uniformă a echipamentelor, fără a crește numărul de mașini de stivuire, macarale de turnare și turnare. Optimizarea concepției și a modului de funcționare a cuptoarelor cu două băi a permis, de asemenea, reducerea costurilor specifice ale producției de oțel și creșterea eficienței economice a producției siderurgice. Capacitatea anuală a unei unități siderurgice de 260-300 de tone cu baie dublă este de 1-1,5 milioane de tone.

În comparație cu cuptorul cu fund deschis, cuptorul cu fund dublu are următoarele avantaje: simplitatea construcției, deoarece nu este nevoie de regeneratoare; durata de topire este redusă (doar 3-4 ore), productivitatea cuptorului crește; cantitatea de lucrări de reparații și consumul de materiale refractare este redus; costul oțelului este redus.

Dezavantajele sunt următoarele: consumul mai mare de fontă brută (66-67 % față de 53-55 % în cazul cuptoarelor cu fund deschis); posibilitatea mai redusă de prelucrare a deșeurilor, de aceea cuptoarele duble sunt mai apropiate de convertoare; condițiile de muncă pentru întreținerea cuptoarelor duble sunt mai rele decât cele ale convertoarelor.