Cuptoarele cu reflexie sunt utilizate pentru topirea materialelor fin măcinate (concentrate), precum și a metalelor în producția de cupru, staniu, zinc, aluminiu, metale secundare și aliaje.

Conform principiului de încălzire, cuptoarele cu reflexie aparțin tipului de cuptoare cu flacără, în care căldura este transferată metalului încălzit de la flacără prin arderea combustibilului. Prin urmare, cuptoarele cu reflexie sunt similare cuptoarelor de încălzire de diferite modele (metodă, cameră etc.).

Proiectarea cuptoarelor cu reflexie

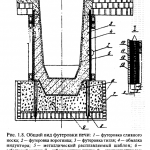

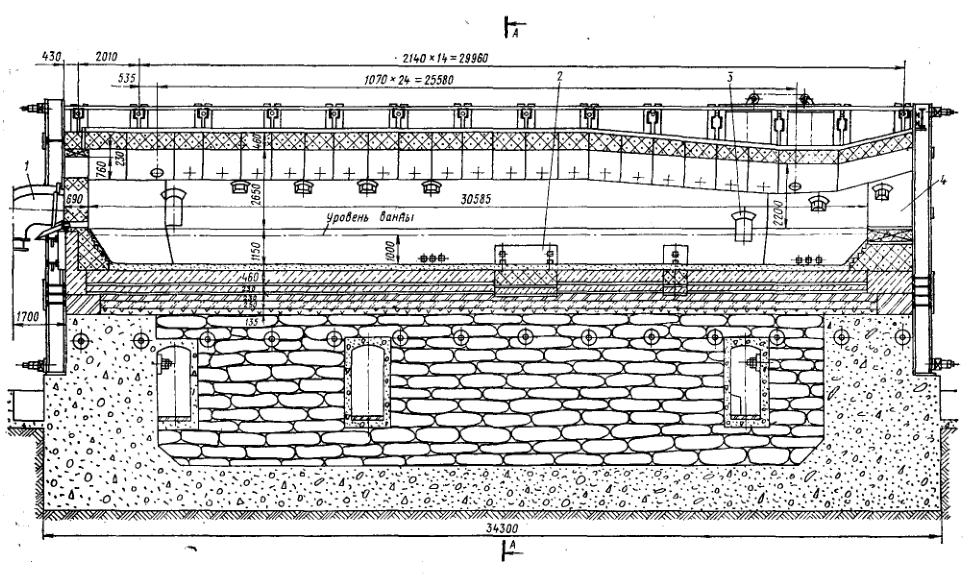

Fig. 111 prezintă secțiuni ale unui cuptor cu reflexie pentru topirea concentratelor de cupru pentru mată. Cuptoarele cu reflexie de acest tip au o suprafață de alimentare de 240-280 m2 , lungime 31-35 m, lățime 7-10 m, înălțime de la alimentare la boltă 3,0-4,0 m.

Cuptoarele sunt încălzite cu praf de cărbune, păcură sau gaz. În prezent, majoritatea cuptoarelor de uz casnic au trecut la încălzirea cu gaz natural, care este cel mai ieftin, ușor transportabil și eficient tip de combustibil. Arzătoarele 1, sau duzele, sunt introduse în cuptor prin deschideri în peretele frontal (a se vedea secțiunea A-A din figura 111). La capătul opus al cuptorului, gazele sunt evacuate spre coșul de fum prin intermediul unui coș de fum. Secțiunea inițială a purtătorului 4, numită apucătură, este înclinată spre cuptor. Particulele de încărcătură sub formă lichidă, care sunt antrenate de gazele de eșapament, se depun în aptake și se întorc în cuptor. Deoarece gazele reziduale au o temperatură ridicată (1100-1300°C), este recomandabil să se instaleze cazane cu abur în spatele cuptorului, unde căldura gazelor reziduale este utilizată pentru a produce abur. În unele cazuri, un recuperator este instalat în spatele cazanelor cu abur pentru a încălzi aerul care intră în cuptor pentru arderea combustibilului.

Cuptoarele sunt încălzite cu praf de cărbune, păcură sau gaz. În prezent, majoritatea cuptoarelor de uz casnic au trecut la încălzirea cu gaz natural, care este cel mai ieftin, ușor transportabil și eficient tip de combustibil. Arzătoarele 1, sau duzele, sunt introduse în cuptor prin deschideri în peretele frontal (a se vedea secțiunea A-A din figura 111). La capătul opus al cuptorului, gazele sunt evacuate spre coșul de fum prin intermediul unui coș de fum. Secțiunea inițială a purtătorului 4, numită apucătură, este înclinată spre cuptor. Particulele de încărcătură sub formă lichidă, care sunt antrenate de gazele de eșapament, se depun în aptake și se întorc în cuptor. Deoarece gazele reziduale au o temperatură ridicată (1100-1300°C), este recomandabil să se instaleze cazane cu abur în spatele cuptorului, unde căldura gazelor reziduale este utilizată pentru a produce abur. În unele cazuri, un recuperator este instalat în spatele cazanelor cu abur pentru a încălzi aerul care intră în cuptor pentru arderea combustibilului.

Cuptorul este amplasat pe fundația 5 din moloz, beton, cărămidă roșie sau zgură topită. Partea inferioară (schela) a cuptorului este, de obicei, din nisip cuarțos cu adaos de 5-10% argilă, sinterizată la fața locului înainte de pornirea cuptorului. Între schelă și fundație se așează straturi de cărămizi dinasice, argilă refractară și termoizolante. Eșafodajul din cărămidă este utilizat cu succes, stratul superior având forma unui arc inversat de 0,46 m grosime, realizat din cărămizi de magneziu-cromit. Pereții până la nivelul căzii sunt realizați cu cărămizi de magneziu-cromit cu grosimea de 0,75-1,0 m, iar peste nivelul căzii cu cărămizi dinas. Cărămizile de magneziu-cromit sunt utilizate pentru căptușirea gurilor de scurgere pentru mată și zgură.

Cuptorul are o boltă suspendată din cărămizi de magneziu-cromit asamblate sub formă de blocuri. Uneori se realizează o boltă arcuită din cărămizi dinas de 0,35-0,5 m grosime. Utilizarea unei bolți suspendate simplifică repararea parțială a acesteia, permite mărirea lățimii cuptorului, dar, în același timp, crește consumul de metal pentru suspensiile dispozitivului. În direcție longitudinală, bolta poate fi dreaptă sau înclinată spre capătul cuptorului. Bolta înclinată este mai complicată, dar îmbunătățește încălzirea băii la capătul cuptorului. O boltă dreaptă mărește secțiunea transversală pentru trecerea gazelor. Bolta dinas este mai puțin rezistentă decât bolta magneziu-cromit, deoarece dinasul este corodat mai rapid de praful de încărcare care conține oxizi de fier, calciu, zinc, cupru și alte metale.

Bolțile în arc și bolțile cu susținere prin stâlpi sunt susținute de o contravântuire metalică formată din grinzi de subpodea 9 și stâlpi 8 situați la o distanță de 1,2-2,2 metri unul de celălalt de-a lungul pereților cuptorului. Stâlpii sunt legați între ei la bază și la vârf cu legături 6.

Încărcătura fină este încărcată în cuptor prin boltă, în acest scop fiind făcute găuri 7 în aceasta la pereții longitudinali, la o distanță de 0,9-1,1 m unul de celălalt. Deasupra acestora sunt instalate țevi din fontă sau oțel cu un diametru de 200-300 mm. Partea superioară a țevii este conectată la buncăr sau jgheab, din care încărcătura intră în cuptor. În cuptor, încărcătura este așezată pe pantă în apropierea peretelui, ceea ce accelerează topirea acesteia și fluxul de mată și zgură în baie. Pentru a reduce îndepărtarea prafului din încărcătură în timpul încărcării, în special atunci când se lucrează cu concentrate arse, recent s-a început să se utilizeze încărcarea direct pe suprafața băii prin găuri în peretele lateral. Absența găurilor în boltă o face mai rezistentă. Evacuarea mattei se face prin unul dintre orificiile de forare 2 de la capătul cuptorului, situat la nivelul schelei, sau printr-un orificiu de urgență situat deasupra nivelului schelei, în cazul în care schela este escaladată. Zgura este evacuată printr-o fereastră 3 în peretele lateral de la capătul cuptorului.

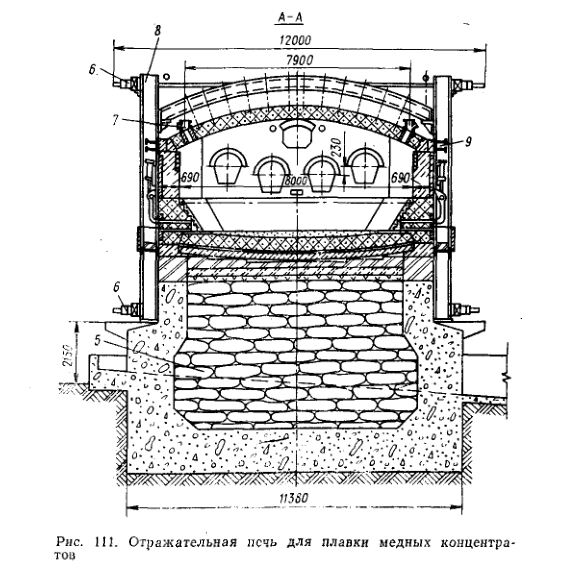

Evacuarea prin sifon aproape continuă a mattei din furnal prezintă avantaje considerabile (fig. 112). Înălțimea pragului se calculează luând în considerare densitatea și înălțimea straturilor de mată și zgură din baie. Sifonul cu dimensiunea de la 100×100 la 200×200 mm este căptușit cu cărămizi de magneziu-cromit.

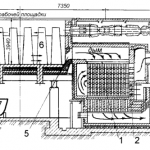

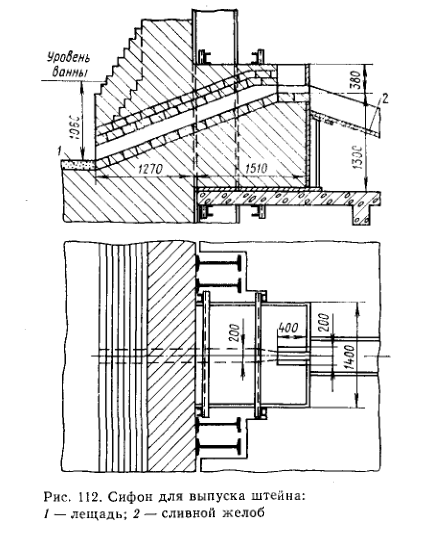

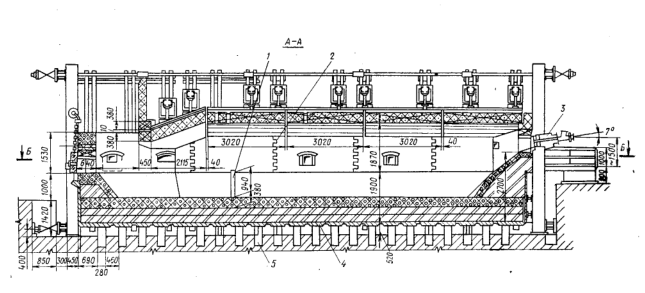

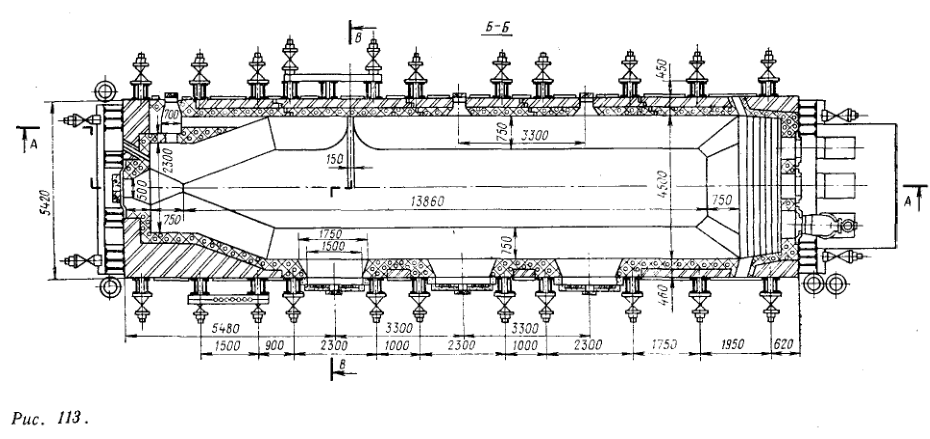

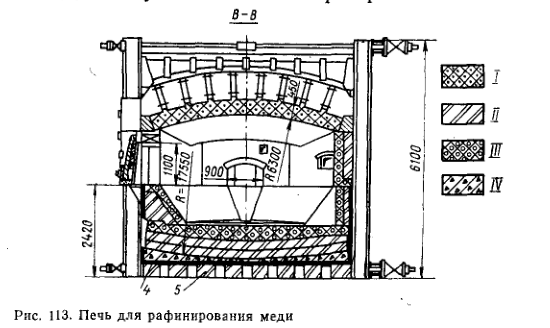

Figura 113 prezintă un cuptor de reflexie utilizat pentru topirea și rafinarea cuprului. La rafinare, cuprul este topit într-un cuptor la 1500° C sau mai mult, apoi este oxidat de impuritățile prezente într-o atmosferă oxidantă în timp ce temperatura cuptorului este redusă la 1200-1400° C. Turnarea se realizează într-un mediu reducător, la o temperatură a metalului de aproximativ 1150° C.

Figura 113 prezintă un cuptor de reflexie utilizat pentru topirea și rafinarea cuprului. La rafinare, cuprul este topit într-un cuptor la 1500° C sau mai mult, apoi este oxidat de impuritățile prezente într-o atmosferă oxidantă în timp ce temperatura cuptorului este redusă la 1200-1400° C. Turnarea se realizează într-un mediu reducător, la o temperatură a metalului de aproximativ 1150° C.

Fundația cuptorului este realizată din moloz sau beton. Partea sa superioară 5 este formată din coloane și pereți de beton cu înălțimea de 0,5-1,0 m. Pe fundație sunt așezate carcase metalice sau plăci de fontă 4; aceleași plăci sunt așezate pe verticală în jurul perimetrului, la înălțimea băii metalice.

Carcasa metalică este necesară pentru a împiedica scurgerea metalului lichid în fundație. Metalul lichid care pătrunde prin zidăria de bază întâlnește carcasa metalică răcită și se solidifică. Răcirea se realizează prin circulația aerului prin canalele fundației și în afara cuptorului. Pe fundul carcasei metalice sau pe plăcile de fontă se așează straturi de beton termorezistent. Partea superioară a șemineului este realizată din cărămizi de magneziu-cromit sub forma unui arc inversat. Un strat de nisip cuarțos este așezat între arcurile individuale pentru a compensa dilatarea termică.

Baza cuptorului este înclinată spre orificiul de evacuare 1. Adâncimea băii de metal este de aproximativ 900 mm. O adâncime mică crește suprafața relativă a metalului în contact cu atmosfera cuptorului, ceea ce duce la o oxidare mai mare a metalului. Dimensiunile podelei cuptorului sunt alese astfel încât cuptorul să poată fi deservit prin ferestre (2-5 metri). Raportul dintre lungimea podelei cuptorului și lățime este cuprins între 1,5 și 3,5.

Bolta cuptorului este realizată din blocuri de magneziu-cromit. Săgeata bolții este de 1/6-1/12 din lățime. Pereții sunt căptușiți cu cărămizi de magneziu-cromit și argilă refractară cu grosimea de 0,5 m. Pereții au rosturi de temperatură 2 pentru a compensa dilatarea termică a zidăriei. Metalul este evacuat printr-un ventil 1 de formă dreptunghiulară cu o lățime de 115 mm și o înălțime care depășește cu puțin adâncimea băii. Din exterior, ventilul are o placă din fontă fixată între stâlpii cadrului metalic al cuptorului. Un jgheab este realizat în partea de jos până la flybox pentru a permite evacuarea întregului metal din cuptor.

Cuptoarele reflectorizante sunt încălzite cu păcură sau gaz. Pentru a obține o temperatură ridicată în spațiul cuptorului, arzătoarele 3 sunt instalate în furnalul anterior. Temperatura ridicată a gazelor reziduale este utilizată fie în cazanele de recuperare a căldurii aburului, fie pentru încălzirea aerului și a gazelor care intră în cuptor.

Schimbul de căldură în cuptoarele cu flacără

Arderea combustibilului în volumul liber al cuptorului duce la umplerea acestuia cu produse de ardere cu temperatură ridicată. Căldura gazelor încălzite este transferată prin radiație și convecție materialului încălzit în cuptor și zidăriei. Prin urmare, suprafața zidăriei radiază, de asemenea, căldură către materialul care urmează să fie încălzit. Rolul important al căldurii reflectate de zidărie în încălzirea materialului este motivul pentru care astfel de cuptoare sunt denumite cuptoare reflectorizante.

Astfel, materialul care urmează să fie încălzit într-un cuptor cu flacără primește căldură prin radiație de la produsele arderii combustibilului, prin convecție în timpul deplasării acestora și prin radiație de la zidărie. În funcție de negrul materialului, o parte din această căldură este absorbită, o parte este reflectată și reabsorbită de zidărie și de gazele de ardere. Raportul dintre aceste fluxuri și valoarea rezultată a fluxului de căldură către material depind de raportul dintre gradul de negru al gazelor de ardere, al zidăriei și al materialului încălzit, precum și de gradul de dezvoltare a zidăriei ω. Acesta din urmă este raportul dintre suprafața internă totală a pereților cuptorului și a bolții Fк față de suprafața efectivă a materialului încălzit Fм, adică ω=Fк/Fм.

Suprafața efectivă a materialului încălzit este considerată ca fiind suprafața totală implicată în schimbul de căldură prin radiație.

În topirea continuă a metalelor, această suprafață este suprafața metalului topit (zona de alimentare a cuptorului). În cuptoarele de topire a minereurilor, trebuie luată în considerare și suprafața pantelor de încărcare.

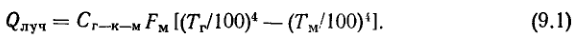

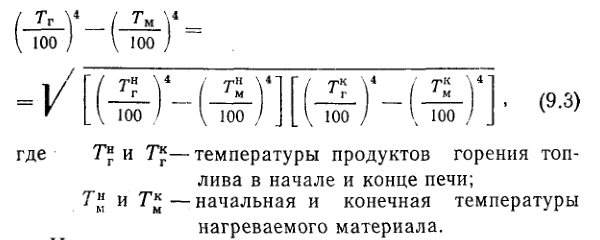

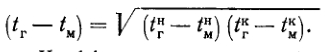

Pornind de la ipoteza că produsele arderii combustibilului umplu complet spațiul liber al cuptorului, că partea de căldură cedată de zidărie în spațiul înconjurător este complet compensată de căldura primită de zidărie de la produsele arderii combustibilului datorită convecției (condiții adiabatice de funcționare a zidăriei) și că temperaturile și gradele de negură ale gazului, zidăriei și materialului nu variază pe lungimea cuptorului (sau pe zona cuptorului în calculele pe zone), V. N. Timofeev a dedus o relație care permite calcularea transferului de căldură prin radiație către materialul încălzit:

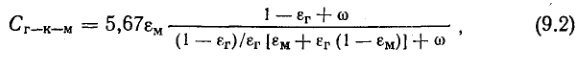

Coeficientul redus de radiație de la gaz și zidărie la metal Cg-k-m. W/(m 2-K 4 ), se află din ecuația:

unde εм — gradul de negru al metalului încălzit; εг— este gradul de blackness al produselor de ardere a combustibilului.

Temperaturile gazului Tг și a materialului încălzit Tм pe lungimea cuptorului (zonei) nu rămân constante. Dacă acestea se modifică ușor, este posibil să se determine Tг ca medie aritmetică a temperaturilor inițială și finală. Dacă modificarea temperaturii este suficient de mare, ceea ce se întâmplă adesea, se utilizează media geometrică:

Temperatura inițială de ardere a combustibilului este calculată prin înmulțirea temperaturii teoretice de ardere cu un coeficient de 0,8. Temperatura finală a gazelor este cu 50-100 °C peste temperatura materialului care trebuie încălzit (baia cuptorului). În cuptoarele pentru topirea metalelor și a concentratelor, temperatura finală a metalului depășește temperatura de topire cu 50-100 °C și rămâne constantă pe toată lungimea cuptorului.

Analiza ecuațiilor (9.1) și (9.2) arată că intensificarea încălzirii în cuptoarele cu flacără poate fi obținută în primul rând prin creșterea temperaturii medii a produselor de ardere a combustibilului, prin încălzirea aerului și prin utilizarea exploziei îmbogățite cu oxigen. Încălzirea aerului până la 400°C la încălzirea cuptoarelor pentru topirea mattei cu gaze naturale crește productivitatea acestora cu aproximativ 40% și reduce consumul specific de combustibil cu 25%. Utilizarea blastului îmbogățit cu oxigen (40% O2), crește productivitatea de 1,75 ori și reduce consumul de combustibil cu 25%.

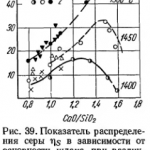

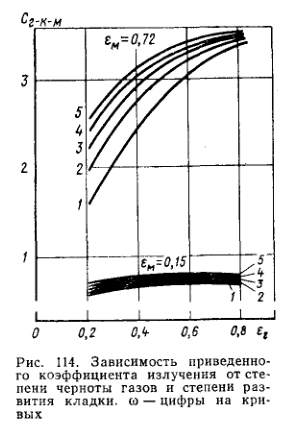

Fig. 114 arată dependența coeficientului de radiație redusă Cg-k-m în funcție de gradul de întunecare a gazului εг și gradul de dezvoltare a zidăriei ω la încălzirea aluminiului (εм = 0,15) și cupru (εм = 0,72). Graficul arată că, atunci când aluminiul este încălzit, mărimea fluxului radiant către metal este mică (Cg-k- m < 1 ) и что на величине этого потока почти не сказываются степень черноты газа и степень развития кладки. Очевидно, при нагреве металла с малой степенью черноты надо больше использовать конвективный теплообмен.

La încălzirea cuprului și a încărcăturii cu un grad ridicat de negru (0,72), gradul de negru al produselor de ardere a combustibilului are o influență semnificativă. Creșterea εг prin creșterea luminozității flăcării este un mijloc de intensificare a încălzirii. Valoarea efectivă a gradului de întunecare a flăcării la încălzirea cărbunelui pulverizat este de 0,48, iar la încălzirea păcurii de 0,57. Creșterea gradului de negru al flăcării la gazele naturale se realizează prin arderea incompletă a gazelor naturale (α < 1 ) или добавлением до 20 % мазута (по вносимому теплу). Последнее в опытах с тугоплавким шлаком дало увеличение производительности на 2,8%. Сжигание осуществляется в комбинированных горелках с устройством для распыления мазута. Для нагрева существенную роль играет и степень развития кладки, имеющая большее значение при малом εг și mai puțin la εг>0,6. În același timp, o creștere semnificativă a volumului liber în cuptor poate duce la umplerea incompletă a acestuia cu flacără, creșterea pierderilor de căldură prin zidărie, creșterea costului cuptorului. Practic, utilizați gradul de dezvoltare a zidăriei în intervalul de 2-3,5.

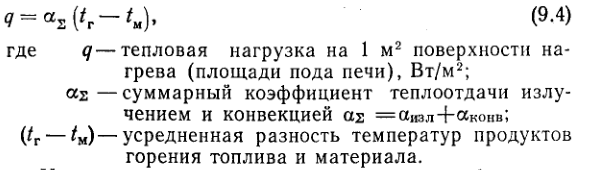

La calcularea transferului de căldură comun în cuptor prin radiație și convecție, este recomandabil să se utilizeze ecuația lui Newton:

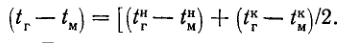

Diferența medie de temperatură poate fi considerată ca fiind media aritmetică a diferențelor de temperatură ale gazului și ale materialului la începutul și la sfârșitul încălzirii:

În cazul în care temperaturile de la începutul și de la sfârșitul încălzirii sunt semnificativ diferite, atunci, prin regulile mediei geometrice

Coeficientul de transfer de căldură prin radiație se determină din ecuația (9.1):

La temperaturi ridicate ale cuptorului ( > 1200 °C) și ε mareм transferul de căldură prin convecție este uneori estimat ca o fracțiune a transferului de căldură prin radiație, luând α∑ = (1,05- 1,10) αisl.

La calcularea cuptoarelor pentru topirea metalelor și a concentratelor, suprafața necesară de alimentare a cuptorului sau suprafața efectivă de încălzire a materialului poate fi găsită prin ecuația Fм = Qtechn/q, unde Qtechn — este consumul de căldură pentru necesitățile procesului, W. Aceasta ia în considerare căldura pentru încălzirea, topirea și supraîncălzirea materialului, precum și efectele termice ale formării produselor de topire (zgură, mată).

La zona cunoscută de alimentare a cuptorului se alege lățimea și se găsește lungimea cuptorului. Trebuie avut în vedere faptul că, la topirea concentratelor, cuptorul este încărcat doar pe 2/3 din lungimea sa. Lungimea totală poate fi găsită prin creșterea lungimii proiectate cu 1/3.

La alegerea înălțimii deasupra topiturii în cuptoarele de topire a concentratului și, prin urmare, a valorii gradului de dezvoltare a zidăriei, se ia în considerare viteza reală a gazelor în spațiul liber al cuptorului, care nu trebuie să depășească 8 metri pe secundă. La această viteză, antrenarea prafului este mai mică de 1,5 %. Creșterea vitezei la 15 m/s duce la eliminarea a 10% din încărcătura încărcată în cuptor. Cantitatea de gaze la temperatura cuptorului este determinată de calculele de ardere a combustibilului și de bilanțul termic al cuptorului. Practic, penetrarea medie a încărcăturii în cuptoarele pentru topirea concentratelor brute de sulfuri este de 3,3-4,8 tone/m 2 pe zi și de 6,5-7,8 tone/m 2 pe zi pentru topirea cenușii. O bună organizare a arderii combustibilului și a încărcării materiilor prime contribuie la creșterea penetrării specifice. Trebuie avut în vedere faptul că, în cazul cuptoarelor de acest tip, suprafața secțiunii transversale a cuptorului la nivelul suprafeței superioare a zgurii este considerată suprafața de penetrare.

Consumul mediu de combustibil condiționat, în funcție de materia primă, variază de la 12 la 25% din masa încărcăturii.

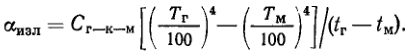

Bilanțul termic aproximativ al furnalului pentru topirea concentratelor de cupru cu o suprafață de 240 m 2 și încălzire cu gaz (conform lui Y. P. Kupryakov) este următorul

În cuptoarele pentru topirea cuprului, productivitatea specifică este de 4,5-6 tone/m 2 pe zi la topirea metalului solid și de 10-12 tone/m 2 pe zi la prelucrarea metalului lichid.

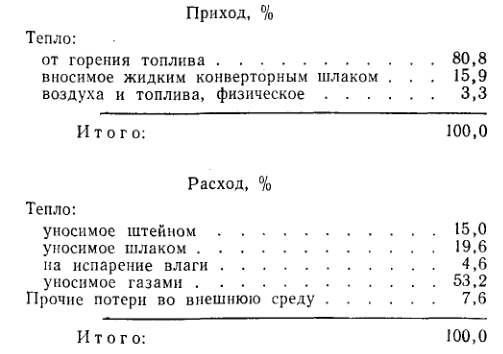

Mai jos este prezentat (conform lui V.I. Smirnov) bilanțul termic al topirii catodului de cupru într-un cuptor cu o capacitate de 220 de tone la un consum de combustibil echivalent cu 13,6% din greutatea metalului:

Din bilanțurile termice date ale cuptoarelor reflectorizante reiese necesitatea de a utiliza căldura gazelor reziduale, care în cuptoarele de acest tip au întotdeauna o temperatură ridicată.