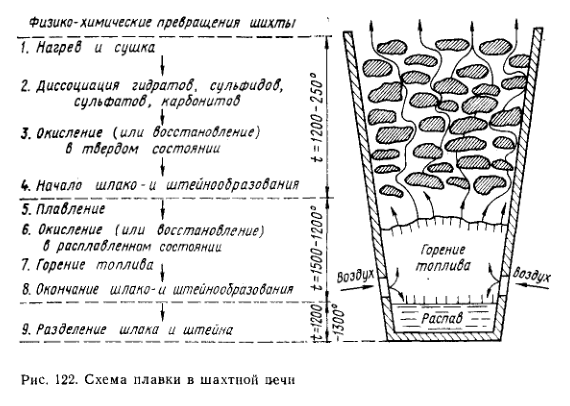

Cuptoarele de mină din metalurgia neferoasă sunt utilizate în producția de cupru, nichel, plumb și, mai recent, zinc. Acestea sunt utilizate pentru topirea materialelor brute (minereu, sinter, brichete) cu o rezistență suficientă. Încărcătura, care include, de asemenea, o cantitate calculată de componente de formare a zgurii (fluxuri) și combustibil în bucăți (cocs), este încărcată de sus în axul vertical al cuptorului (fig. 122). Aerul pentru arderea cocsului este introdus în partea inferioară a cuptorului prin intermediul plăcilor tuyere. Gazele fierbinți se ridică în sus pentru a întâlni încărcătura încărcată. Mișcându-se în contracurent, gazele cedează căldura lor încărcăturii, iar gazele răcite părăsesc cuptorul prin partea superioară a acestuia. Materialul încărcat, deplasându-se de sus în jos, trece prin diferite zone de temperatură în care au loc procese fizice și chimice. Cele mai caracteristice procese sunt (a se vedea Fig. 122): încălzirea și uscarea materialului în partea superioară a cuptorului; descompunerea compușilor instabili în timpul încălzirii; reducerea sau oxidarea materialului și topirea cu formarea de zgură, mată, metal. Produsele lichide de topire sunt colectate în partea inferioară a cuptorului — baia, de unde sunt eliberate periodic sau continuu.

Un cuptor cu ax este o unitate foarte eficientă, cu o productivitate ridicată, o rată mare de utilizare a combustibilului datorită fluxului în contracurent al materialului și gazelor în cuptor și ușor de mecanizat în timpul întreținerii. Utilizarea cuptoarelor cu ax este limitată de cerințele speciale privind încărcătura, care trebuie să fie compusă din materii prime sub formă de bucăți și cocs scump și rar. Recent, pentru a economisi cocsul, s-a practicat înlocuirea acestuia cu antracit și utilizarea parțială a gazului natural furnizat cuptorului împreună cu aerul. Utilizarea aerului îmbogățit cu oxigen face posibilă creșterea productivității cuptorului și reducerea consumului specific de combustibil. La topirea minereurilor de nichel oxidate și cu un conținut de oxigen în aer de 25,7%, productivitatea a crescut cu 30%, iar consumul de combustibil a scăzut cu 20%; la topirea sinterului de plumb-zinc, utilizarea unui aer conținând 28-39% oxigen, 4-5% gaz natural, încălzit la 400° C, a crescut productivitatea cuptorului cu 67-78% și a redus consumul de cocs la 9-10% din încărcătură.

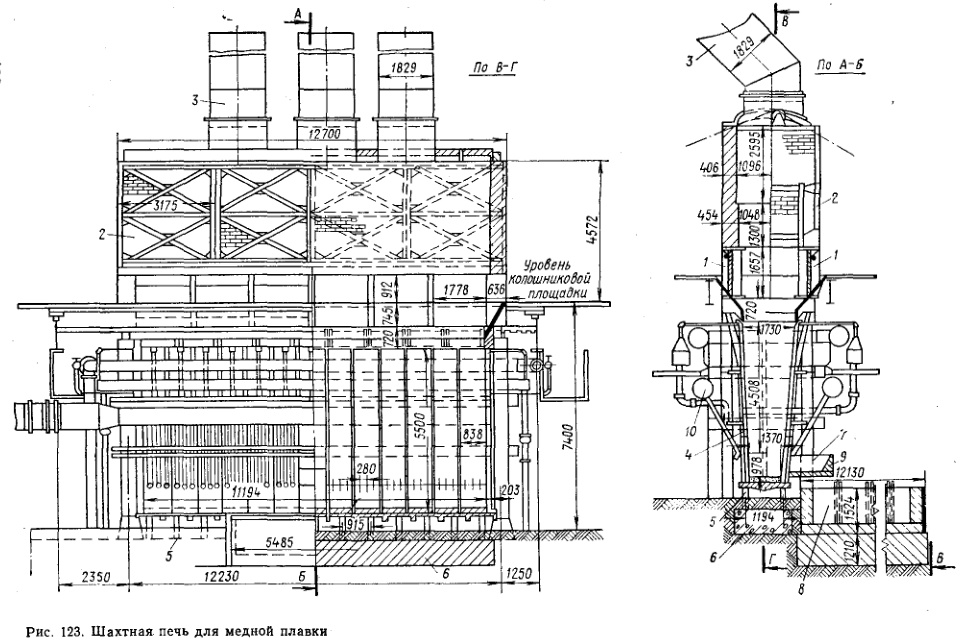

Proiectul unui cuptor cu puț pentru topirea minereului de cupru pentru mată este prezentat în Fig. 123. Cuptorul este dreptunghiular în plan. Lățimea cuptorului este aleasă astfel încât aerul presurizat furnizat cuptorului să poată ajunge în centrul cuptorului. Atunci când se utilizează suprapresiuni de suflare de până la 20 kPa, lățimea cuptorului este de obicei de 1,2-1,4 metri. Lungimea cuptorului este selectată în funcție de producția necesară și variază foarte mult, de la 2,5 la 26,5 metri.

Încărcătura este încărcată prin ferestrele 1 din partea superioară a cuptorului, numită grătar. Deasupra grătarului se află un cort sau o pravilă 2 pentru evacuarea gazelor din cuptor într-un coș de fum metalic 3. Înălțimea cortului este de aproximativ 3 metri. Pereții cortului sunt realizați din cărămizi de argilă refractară și sunt sprijiniți pe grinzi metalice așezate sub platforma grătarului. Cortul este acoperit cu o boltă. În cazul cuptoarelor mari, sunt instalate 2-3 conducte de gaze pentru evacuarea uniformă a gazelor pe toată lungimea cuptorului.

O particularitate a cuptoarelor cu puț este utilizarea de pereți metalici răciți cu apă — chesoane 4. Acest lucru se datorează faptului că produsele de topire a minereurilor metalice neferoase sunt foarte agresive și este dificil să se selecteze un material refractar care să asigure o durată lungă de viață a cuptorului. Atunci când se utilizează pereți răciți cu apă, suprafața acestora este acoperită cu un strat de produse de topire solidificate, care protejează bine chesoanele de corodarea de către topitură.

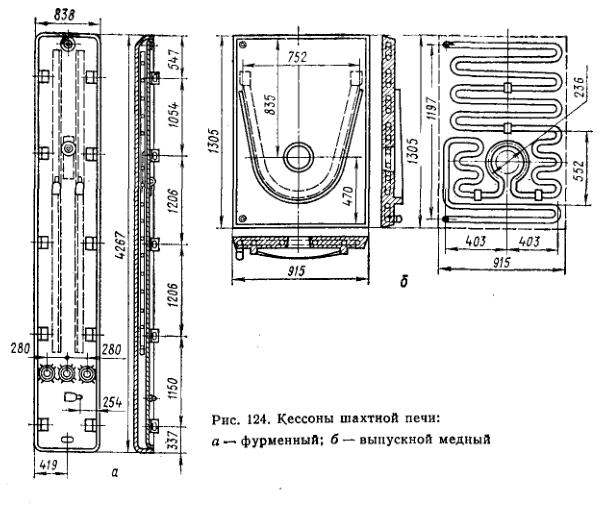

Chesoanele longitudinale de perete (tuyere) sunt realizate cu lățimea de 0,6-1,2 m și înălțimea de 2,5-6 m (Fig. 124, a). Acestea sunt instalate pe schelă sau pe baia cuptorului cu o pantă de 5-7°. Chesoanele sunt legate între ele prin șuruburi. Pentru etanșeitate, între chesoane se pune o garnitură din azbest. Chesoanele de capăt sunt instalate vertical. Toate chesoanele sunt susținute de grinzi metalice care înconjoară cuptorul, care sunt uneori conductele cuptorului. Chesoanele sunt realizate din foi cu grosimea de 12-16 mm pe partea de foc (în interiorul cuptorului) și de 10-12 mm pe partea exterioară. Acestea sunt îmbinate între ele cu un spațiu de trecere a apei de 100-140 mm, prin intermediul unor flanșe. Apa este furnizată în partea centrală sau inferioară a chesonului și evacuată în partea superioară, astfel încât să nu se formeze niciun spațiu umplut cu abur. Din cauza răcirii slabe, acest spațiu se poate arde rapid. În fiecare cheson, care formează pereții longitudinali ai cuptorului, există 2-3 găuri în care sunt introduse țevi cu un diametru de 80-120 mm pentru alimentarea cu aer a cuptorului.

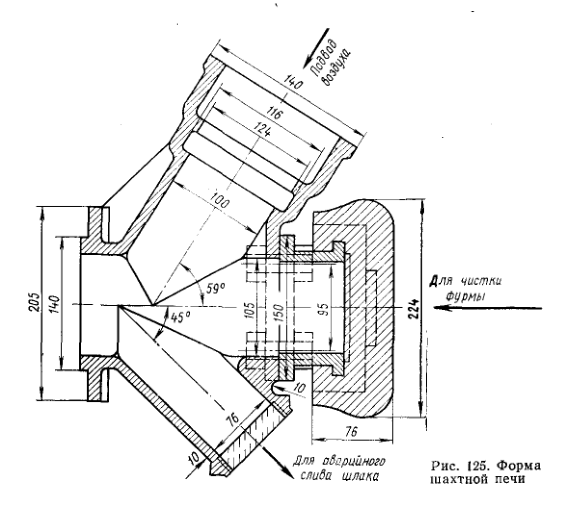

Alimentarea cu aer se realizează prin intermediul unui tuyere (fig. 125). Tuyere-ul are un orificiu orizontal pentru curățare și unul înclinat pentru scurgerea de urgență a topiturii. Orificiul de urgență este închis cu un dop de carton, care arde atunci când topitura din baia supraumplută curge prin tuyere.

Chiar în partea de jos a cazanului există o trapă mică, care permite curățarea cazanului de orice murdărie depusă în el. Precipitațiile sunt mai reduse atunci când apa este adusă la fundul cazanului. Topitura este evacuată din cuptor printr-un orificiu în cazan. În acest scop, se instalează adesea un cazan de evacuare special (a se vedea fig. 124, b). Chesonul de evacuare este turnat în cupru și are o înălțime mai mică decât chesoanele principale. În corpul chesonului este turnat un serpentin de oțel, în interiorul căruia circulă apă rece. La chesonul de ieșire este atașat un jgheab 7 (a se vedea figura 123), care face legătura între cuptor și arzătorul frontal 8, unde produsele de topire (zgură, mată, speză) sunt separate în funcție de densitate. Toboganul este turnat din cupru blister și este răcit de o serpentină. În interior, jgheabul este căptușit cu cărămizi de magnezie sau de crom. Pentru a forma un obturator hidraulic care să împiedice ieșirea gazelor din cuptor prin orificiul de ieșire în timpul eliberării continue a topiturii, la capătul jgheabului se realizează un prag 9 turnat din cupru sau căptușit cu cărămizi.

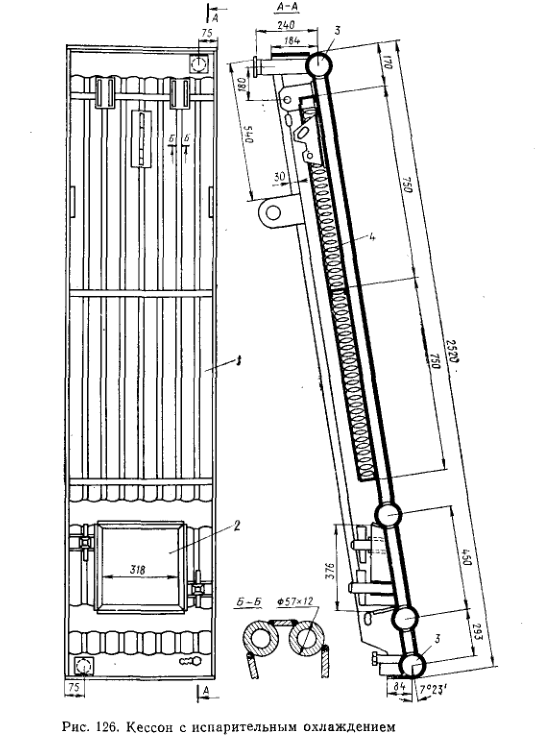

O serie de cuptoare cu puț sunt echipate cu cazane răcite prin evaporare (fig. 126). Chesoanele de acest tip sunt realizate sub forma unor panouri de tuburi cu pereți groși 1, amplasate la o anumită distanță unele de altele. Pe partea dinspre interiorul cuptorului, spațiile dintre tuburi sunt acoperite cu plăci de oțel. Din exterior, chesoanele au o izolație termică 4 realizată din spumă cenușie. De sus și de jos țevile sunt sudate în colectoare rotunde 3. În cel inferior se alimentează cu apă, iar din cel superior amestecul abur-apă este evacuat în separator, unde aburul și apa sunt separate. Aburul sub presiune de până la 1,40 MPa este utilizat pentru nevoile întreprinderii, iar apa este returnată în chesoane. În partea inferioară a chesonului există o fereastră 2 pentru instalarea tuyerei.

Baza cuptorului (a se vedea Fig. 123) este o fundație de beton 6, pe care sunt instalate coloane joase sau cricuri 5. Pe coloane sau cricuri sunt așezate plăci de fontă de munte sau de șist, care uneori au tuburi de fier pentru răcirea cu aer. Placa propriu-zisă și pereții căminului (băii) sunt confecționate din șamotă sau cuarț, în cazul matelor sărace și corozive — din magnezită și cromită.

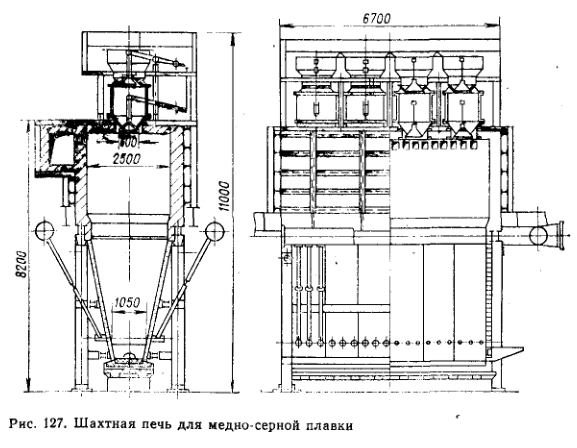

În unele cazuri este necesar să se asigure etanșarea ermetică a cuptorului cu ax (topirea cuprului-sulfului, topirea materiilor prime de plumb-zinc). În acest caz, se realizează un grătar etanș cu un alimentator de tip clopot. Figura 127 prezintă un cuptor pentru topirea cuprului-sulfului. În acest caz, sulful este recuperat din gazele reziduale prin condensarea vaporilor săi. Încărcătura este mai întâi încărcată pe poarta superioară a clopotului. Această poartă este apoi coborâtă, iar materialul intră în spațiul dintre cele două porți. Când poarta superioară este închisă, poarta inferioară se deschide și încărcătura intră în cuptor. Gazele nu sunt lăsate să scape. Gazele sunt evacuate din cuptor prin intermediul unui coș de fum situat pe partea laterală a cuptorului.

Schimbul de căldură într-un cuptor cu puț

Din descrierea funcționării unui cuptor cu ax, rezultă că transferul de căldură în cuptor are loc între produsele gazoase de ardere ale combustibilului și materialul în bucăți. În general, sunt implicate toate tipurile de transfer de căldură. Gazele fierbinți se deplasează prin golurile din încărcătură, transferând căldură prin convecție, iar la temperaturi de peste 300 ° C și prin radiație. Grosimea mică a stratului de gaz reduce intensitatea transferului de căldură prin radiație, astfel încât convecția joacă un rol semnificativ nu numai la temperaturi scăzute, ci și la temperaturi de până la 1000 ° C. Intensitatea transferului de căldură depinde de viteza gazului și de mărimea suprafeței de contact dintre gaz și piesele de încărcătură. Căldura de la suprafața încărcăturii ar trebui să fie transferată în interiorul încărcăturii prin conducție termică. Cantitatea de căldură transferată în acest caz depinde direct de coeficientul de conductivitate termică și invers proporțional cu raza piesei. Evident, cu acest mecanism de transfer de căldură, rolul pereților cuptorului este redus la zero, ceea ce permite răcirea lor cu apă.

O distribuție uniformă a gazului în stratul de material în bucăți este esențială. Acest lucru poate fi realizat numai prin utilizarea unor bucăți de aceeași dimensiune. În cazul în care există bucăți de dimensiuni diferite, bucățile mai mici sunt prinse între cele mai mari, crescând semnificativ densitatea materialului de umplutură și reducând volumul golurilor pentru trecerea gazelor. Acest lucru face esențială pregătirea încărcăturii și sortarea acesteia în funcție de dimensiune. Dacă există o încărcătură de dimensiuni diferite, se recomandă prelucrarea acesteia prin turnarea de straturi separate de bucăți mari și mici. Cu cât este mai fină dimensiunea încărcăturii, cu atât este mai mare rezistența la trecerea gazului. Prin urmare, se recomandă ca dimensiunea încărcăturii care urmează să fie prelucrată să fie mai mare de 50 mm.

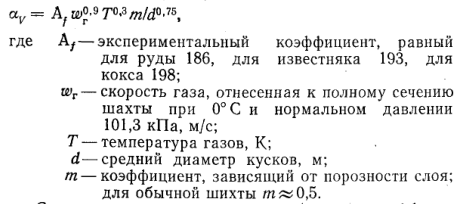

La calcularea transferului de căldură într-un cuptor cu ax, apar dificultăți semnificative în determinarea suprafeței reale de transfer de căldură între gazele fierbinți și materialul care trebuie încălzit. De asemenea, nu este posibil să se estimeze contribuția fiecărui tip de transfer de căldură. Toate acestea au condus la necesitatea de a utiliza coeficientul total de transfer de căldură externă pe unitatea de volum a stratului αv Ф. F. Furnas și B. I. Kitaev propun să se calculeze coeficientul total de transfer termic W/(m 3-K), folosind dependența

Relația dintre coeficienții de transfer termic de suprafață și de volum poate fi găsită, dacă se cunoaște suprafața specifică a sarcinii, prin dependența α = αv/Fм unde Fм — suprafața de încălzire a pieselor în strat de 1 m 3, m 2 /m 3 ; Fм=7,5(1 — f)/d, unde f este porozitatea materialului, adică ponderea volumului de goluri în volumul total.

Coeficientul total de transfer termic as, luând în considerare rezistența termică internă a pieselor de încărcare, poate fi găsit prin formula

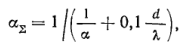

unde λ este conductivitatea termică a elementelor de încărcare, W/(m-K). Temperatura medie a pieselor de încărcare, astfel cum a sugerat B. I. Kitaev, se calculează de obicei considerând cuptorul ca un schimbător de căldură în contracurent: fluxurile de gaz și de material sunt caracterizate de numerele de apă Wг și Wм. „Numărul de apă” este produsul dintre debitul de gaz sau material pe unitatea de timp și capacitatea sa termică, W/K. Distribuția temperaturii bucăților de încărcătură și a gazelor pe înălțimea cuptorului depinde de raportul dintre Wг și Wм.

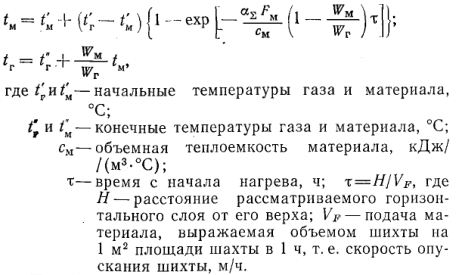

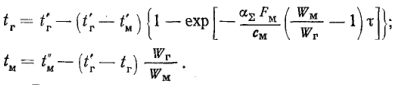

La Wг > Wм distribuția temperaturii materialului și a gazelor are forma prezentată în fig. 128. În acest caz, toată munca termică principală a gazelor este finalizată în partea superioară a cuptorului, la o înălțime H1. Restul înălțimii stratului H2 (dacă există) nu este practic implicat în transferul de căldură, deoarece bucățile de material de la înălțimea H1 sunt încălzite aproape până la temperatura inițială a gazelor tгcare intră în cuptor. În acest caz, temperaturile medii ale materialului și gazului pot fi găsite folosind formulele:

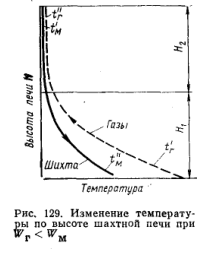

La Wг Wм modificarea temperaturii materialului și a gazelor pe înălțimea cuptorului este prezentată în figura 129. În acest caz, schimbul de căldură are loc în partea inferioară a cuptorului la o înălțime H1. În partea superioară a cuptorului, la înălțimea H2 nu există schimb de căldură (H2 — este înălțimea de inactivitate a cuptorului). Deoarece numărul de apă al încărcăturii depășește numărul de apă al gazelor, produsele de topire ies în partea inferioară cu o temperatură mai mică decât temperatura inițială a gazelor (tмг). În acest caz, gazele care ies la grătar au o temperatură scăzută (grătar rece). Temperatura medie a materialului și temperatura gazelor în orice secțiune de înălțime a cuptorului secțiunea H1 sunt determinate de ecuațiile:

În funcție de intervalul de temperatură de încălzire, conținutul de apă al încărcăturii poate varia semnificativ din cauza proceselor fizice și chimice care au loc în timpul încălzirii. Acestea includ procese precum evaporarea umidității încărcăturii, disocierea compușilor instabili, oxidarea și reducerea materialului, topirea etc.

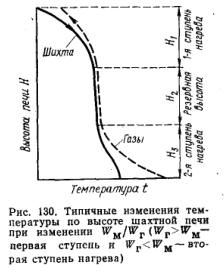

Acest lucru conduce la faptul că în unele părți ale înălțimii cuptorului pot exista cazuri în care Wг > Wм și Wг Wм. Se observă adesea că în partea superioară a cuptorului W .г > Wмiar în partea inferioară a cuptorului Wг Wм. Distribuția temperaturilor încărcăturii și gazelor pe înălțimea cuptorului are forma prezentată în figura 130. În acest caz, zona inactivă (de rezervă) a cuptorului H2 se află între zonele de lucru H1 și H3.

Regularitățile considerate ale transferului de căldură sunt confirmate într-o serie de procese realizate în practică într-un cuptor cu puț. Astfel, la topirea piritei de cupru pentru mată, numărul de apă al gazelor pe toată înălțimea cuptorului este mai mare decât numărul de apă al încărcăturii, iar capacitatea calorică aparentă a încărcăturii din partea inferioară a cuptorului este încă redusă din cauza reacției exotermice de oxidare a fierului cu zgură simultană de oxid de fier:

Toate acestea determină o distribuție a temperaturii pe înălțimea cuptorului similară cu cea prezentată în fig. 128. Încălzirea prin suflare nu are niciun efect în acest caz, deoarece conduce doar la o creștere a temperaturii gazelor reziduale pe grătar.

O creștere a conținutului de oxigen în explozie duce la o scădere a cantității de gaze din cuptor și, în consecință, a numărului de apă din gaze. În același timp, temperatura gazelor de ardere pe grătar scade.

La un consum redus de apă pentru suflare în cuptor, capacitatea termică aparentă a încărcăturii poate crește datorită reacției de reducere a dioxidului de carbon:

C + CO2 = 2CO — 172,6-10 3 kJ.

Aceasta duce la o scădere a temperaturii gazelor pe grătar. Distribuția temperaturii va fi cea prezentată în fig. 129. În toate cazurile, o creștere a consumului de combustibil și, în consecință, a suflării conduce la o creștere a temperaturii gazelor de ardere pe grătar.

Calculele termice fac posibilă determinarea productivității cuptorului, selectarea dimensiunilor acestuia. În același timp, calculul întâmpină adesea mari dificultăți din cauza lipsei de date privind capacitatea termică efectivă a încărcăturii, rezistența acesteia la trecerea produselor de ardere prin stratul de încărcare și alți parametri necesari. Acest lucru a condus la necesitatea evaluării statistice a performanței cuptoarelor în funcțiune.

Cel mai important indicator al funcționării cuptorului este productivitatea specifică, care se caracterizează prin cantitatea de încărcătură (fără cocs) topită pe zi pe 1 m 2 din suprafața secțiunii transversale a cuptorului în zona tuyerei. Productivitatea specifică este diferită pentru cuptoare cu scopuri diferite. Astfel, la topirea de reducere a plumbului, aceasta este de 60-70 t/m 2 pe zi, la topirea semipiritică a minereului de cupru — de la 60-80 la 110 t/m 2 pe zi, la topirea pentru mată cu obținerea sulfului elementar — 40-50 t/m 2 pe zi. În funcție de productivitatea specifică medie acceptată, se poate găsi suprafața necesară a secțiunii transversale a cuptorului pentru topirea unei anumite cantități de încărcătură. Luând lățimea cuptorului în limitele specificate anterior, se poate găsi lungimea necesară a cuptorului sau se poate determina numărul necesar de cuptoare de o anumită lungime. Înălțimea cuptorului poate fi stabilită pe baza experienței dobândite în operațiuni de topire similare.

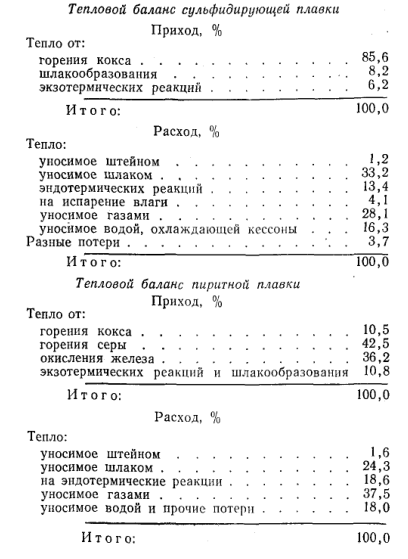

Consumul de combustibil este determinat pe baza bilanțului termic al procesului de topire. În funcție de calculul arderii combustibilului și al proceselor fizico-chimice din cuptor, se determină cantitatea necesară de aer comprimat, compoziția și cantitatea de gaze reziduale. Datele experimentale arată că cea mai mare cantitate de cocs se consumă la topirea reductivă a plumbului (12-15%) și la topirea reductiv-sulfidizantă a minereurilor oxidate de nichel (20-25%); consumul este mai mic la procedeul cupru-sulf (8-10%); la topirea semi-piritică a minereurilor de cupru și cupru-nichel (6-10%), la topirea piritică a cuprului (2-3%). Mai jos sunt prezentate bilanțurile termice pentru topirea prin sulfidizare a minereului de nichel oxidat și topirea piritică a minereului de cupru:

Creșterea randamentului termic al cuptoarelor cu puț este posibilă prin reducerea pierderilor cu gaze reziduale, care reprezintă aproximativ 1/3 din căldura consumată. Cel mai eficient mijloc de reducere a acestor pierderi este utilizarea explozibilului îmbogățit cu oxigen. S-a menționat mai sus că aceasta face posibilă nu numai reducerea consumului de cocs, ci și creșterea productivității specifice a cuptoarelor. Utilă este utilizarea căldurii din apa de răcire și din zgura fierbinte. Reducerea producției de zgură la topirea încărcăturii mai bogate cu fluxuri curate permite, de asemenea, reducerea consumului de cocs.

Aerul este furnizat prin tuyere. Viteza admisă a aerului în tuyere este de până la 25 m/s, iar în conducta de alimentare cu aer de 10-18 m/s. Suprafața totală a secțiunii transversale a tuyerei în raport cu suprafața secțiunii transversale a cuptorului în zona tuyerei se numește raport tuyere. Raportul tuyere în topirea piritică este de până la 0,1. În topirea reductivă, debitul de aer este mai mic, iar raportul tuyere este de 0,03. Suprapresiunea de explozie necesară este dificil de calculat din cauza rezistenței insuficiente caracteristice a stratului de încărcătură. Practic, la topirea reductivă se utilizează o suprapresiune de 16-24 kPa, la topirea sulfidantă a minereurilor de nichel oxidate de 8-11 kPa, la topirea semipiritică a minereurilor în bucăți de 15-18 kPa, la topirea piritică de 28 kPa. La evacuarea produselor de topire gazoase, se presupune că viteza acestora în conducta de gaze este de 3-7 m/s.