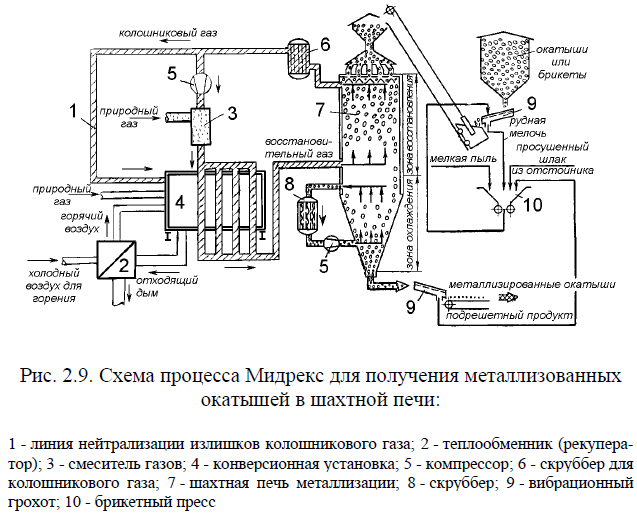

Procesul de reducere Midrex transformă oxidul de fier sub formă de granule oxidate recoapte și/sau minereu în bucăți într-un produs metalizat adecvat pentru fabricarea oțelului într-un cuptor cu arc electric. Procesul de reducere are loc într-un cuptor cu puț în care gazul de reducere fierbinte interacționează cu minereul, care este coborât prin gravitație. Procesul are loc la o temperatură inferioară punctului de înmuiere a încărcăturii. Gazele reducătoare utilizate sunt monoxidul de carbon și hidrogenul, care sunt produse într-o instalație de conversie a gazelor.

Principiul de organizare al tehnologiei este următorul. Peletele recoapte cu conținut ridicat de fier sunt amestecate cu fine (fine de minereu) și încărcate într-un cuptor de metalizare cu ax. Înălțimea cuptorului este de aproximativ 50-70 de metri. Gazul convertit, care conține aproximativ 35 % CO și 65 % H, urcă de jos spre încărcătură.2și având o temperatură inițială de aproximativ 760-800 °C și o presiune de aproximativ 2 ata. Acest gaz reducător este introdus printr-o serie de lanțuri în jurul perimetrului cuptorului. Gazul încălzește încărcătura și reduce oxizii FeO, Fe2O3 și Fe3O4. La ieșirea din cuptor, gazul este saturat cu CO2 și H2O și are o temperatură de 300-400 °C. Zona de reducere ocupă aproximativ 60 % din volumul total. Sub tuyere se află zona de răcire, unde peleții metalizați sunt răciți de gazele de reciclare, care au fost curățate în prealabil de praf. O cantitate mică de gaz natural poate fi adăugată gazelor de răcire pentru a asigura carburarea parțială a granulelor metalizate.

Peleții răciți au de obicei un grad de metalizare de aproximativ 90-94 %. Peleții metalizați răciți sunt descărcați continuu cu ajutorul unui alimentator pendul într-un buncăr unde sunt depozitați într-o atmosferă inertă înainte de topirea în cuptoare cu arc. Necesitatea unei atmosfere inerte se datorează ratei ridicate de oxidare a granulelor în aer. Timpul de ședere al peletelor în cuptor este controlat de un alimentator pendul pentru a asigura un grad constant de metalizare a peletelor.

Toate etapele procesului Midrex se desfășoară sub o presiune relativ scăzută (1,3-2 ata), astfel încât, pentru a preveni ieșirea gazelor din cuptor, dispozitivele de încărcare a încărcăturii și de distribuire a peleților metalizați sunt sigilate cu așa-numitele porți dinamice pentru gaze. Gazul inert și o parte din gazele de ardere deshidratate de la arderea combustibilului în instalația de conversie sunt suflate în aceste porți.

Gazul de recuperare este produs în instalația de conversie dintr-un amestec de gaz natural și gaz de grătar fără praf preluat din partea superioară a cuptorului cu puț. Acest amestec este preîncălzit la 400 °C într-un recuperator.

Încălzirea amestecului crește eficiența instalației de conversie. Carcasa instalației de conversie este o structură de oțel sudată etanșă la gaze, cu o lungime de ~40 de metri lungime, lățime ~10 m lungime, 10 m lățime și 10 m înălțime ~10 m, împărțită în mai multe secțiuni. Interiorul instalației este căptușit cu materiale refractare, deoarece temperatura în spațiul de lucru este de aproximativ 1100 °C. În interiorul unității există câteva sute de tuburi de reacție umplute cu catalizator prin care curge gazul. Instalația este încălzită de zeci (sute) de arzătoare montate în partea inferioară. Gazele de ardere sunt evacuate prin deschideri în pereții laterali ai unității de conversie.

Gazul de reducere este produs din gaz natural în prezența unui catalizator de nichel, prin urmare, pentru a evita otrăvirea catalizatorului, gazul natural trebuie să fie purificat de urme de sulf (sulful nu trebuie să depășească 0,0014 %).

Conversia este, în principiu, scindarea hidrocarburilor într-o atmosferă de CO2 și H2O în produse de descompunere CO și H2 :

Din nou, se poate observa că CO2 și H2O intră în unitatea de conversie din gazul de ardere. Ca urmare a acestor reacții, volumul gazului crește cu aproximativ 30 %.

Partea excedentară din gazul de ardere (după trecerea prin puțul cuptorului) este utilizată pentru postcombustie în instalația de conversie. Gazele de ardere din instalația de conversie cedează o parte din căldura lor aerului de ardere din recuperator și sunt apoi evacuate în atmosferă prin coșul de fum.

Un dezavantaj al tehnologiei Midrex este rata scăzută de reducere a fierului de către gaz. De aici rezultă că este necesar un cuptor foarte înalt pentru a asigura o productivitate acceptabilă.

Consumul de combustibil pentru procesul tehnologic este de 360-430 kg t.c./t de pelete metalizate. Capacitatea termică totală a instalației de metalizare este de 10,5-12,5 MJ/t pelete metalizate.

Unul dintre avantajele tehnologiei Midrex este calitatea ridicată a sulfului și a fosforului din produse, deoarece introducerea sulfului și a fosforului cu cărbunele este eliminată. În plus, conținutul de sulf al minereului este scăzut, deoarece se utilizează pelete recoapte. Un avantaj important al tehnologiei Midrex este designul simplu al cuptorului cu puț și o durată de viață destul de lungă fără reparații (aproximativ 18 luni).