Tehnologia Corex a fost dezvoltată de Voest Alpine (Austria) și a fost pusă în aplicare în țări precum Germania, Africa de Sud, Coreea de Sud, India. Corex se aplică cel mai bine acolo unde nu există cocserii, combustibil gazos redus și un exces de cărbune ieftin. Este un proces de reducere în fază lichidă, deși include metalizarea în fază solidă cu un agent de reducere a gazelor ca parte integrantă. Una dintre principalele caracteristici care diferențiază tehnologia Corex de procedeul în furnal este utilizarea oxigenului în loc de aer.

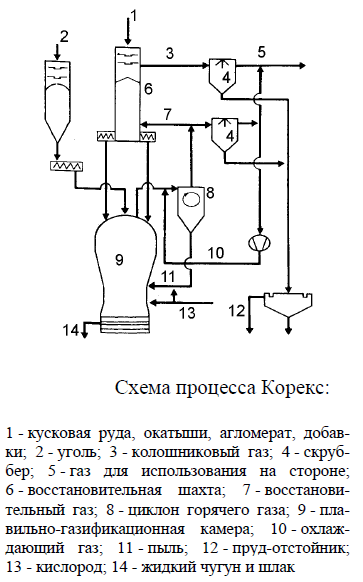

Principalele elemente ale instalației Corex sunt: o cameră de topire și gazeificare la temperatură ridicată (cuptor de topire), o cameră de alimentare cu cărbune, un cuptor de reducere, spălătoare pentru curățarea gazelor, o baterie de ciclon pentru gazul fierbinte și un îngroșător de nămol după spălătoare.

Principiul de funcționare este următorul. Minereul aglomerat (sau sinterizarea, sau peleții, sau un amestec al acestor componente) este încărcat în cuptorul de reducere, care trece spre gazul de reducere fierbinte (t = 800-850 °C) și este redus în masă la fier spongios (până la 90% din încărcătură). Gradul de metalizare este de 95-96 %. Buretele de fier este apoi transportat de un transportor cu șurub în partea superioară a cuptorului de topire. În cuptorul de topire are loc reducerea finală a fierului, carburarea acestuia, topirea și încălzirea topiturii la temperatura de ieșire. Fonta brută și zgura sunt evacuate periodic prin tuburi speciale în partea inferioară a cuptorului de topire. Temperatura de evacuare a fontei brute este de 1500-1550 °C.

În cuptorul de topire, unde cărbunele este gazeificat, se formează gaz de reducere, care este încărcat de sus din camera de alimentare cu ajutorul unui șurub. Acest gaz conține aproximativ 90-95 % CO și H2 , aproximativ 1-5 % CO 2 , iar restul azot, praf de cărbune și particule de fier. Temperatura sa este cuprinsă între 1000 și 1300 °C (în funcție de calitatea cărbunelui și de umiditatea acestuia), iar presiunea sa este de până la 5 bar. Datorită temperaturii ridicate, hidrocarburile superioare formate din cărbune se descompun destul de rapid în CO și H 2 . Astfel, în cuptorul de topire nu se formează subproduse nedorite precum rășini, fenoli etc.

Gazul care iese din cuptorul de topire (1800-2000 m³ /t de cărbune) este răcit la 800-900 °C și introdus în două cicloane paralele pentru curățarea grosieră a gazului fierbinte. Praful capturat este trimis înapoi în cuptor. Un arzător special cu oxigen arde carbonul din praf până la CO și topește, de asemenea, cenușa și alte elemente din praf.

Gazele care ies din ciclon sunt parțial (~500 m³ /t de fontă brută) merg pentru curățare la spălător, unde sunt răcite până la 20 °C, iar volumul principal este alimentat la cuptorul de reducere. Aici procesul de reducere are loc simultan cu desulfurarea gazelor.

Temperatura gazului de reducere este cuprinsă între 800-850 °C. Dacă temperatura este mai scăzută, procesul de reducere este lent, iar dacă este mai ridicată, cuptorul de reducere poate topi bucățile cu formarea unui strat etanș la gaze, precum și sinterizarea materialului în bucăți mari care nu sunt captate de șurub.

Gazul care iese din cuptorul de recuperare este curățat și răcit într-un spălător. Acest gaz este apoi amestecat cu gazul care nu a trecut prin cuptorul de reducere și trimis către consumatorii externi. Puterea calorifică inferioară a gazului Corex este de aproximativ 7100 MJ/m3 . Acest gaz poate fi utilizat ulterior în centralele electrice pentru a produce energie electrică sau ca agent de reducere în instalațiile de tip Midrex. În acest din urmă caz, gazul este curățat în prealabil de CO2 (de exemplu, cu monoetanolamină, adică chimic). Atunci când gazul este curățat într-un epurator, se produce un nămol care trece printr-un îngroșător în care este separată apa pură.

Partea centrală a tehnologiei Corex este cuptorul de topire. Acesta este conceput pentru a topi fierul burete prereducut și pentru a gazeifica cărbunele într-un pat fluidizat. În exterior, cuptorul de topire are o parte cilindrică inferioară cu o cupolă mare care îl depășește. Înălțimea cuptorului de topire este de ∼ 25-30 de metri. Spațiul de lucru al furnalului este împărțit în 3 zone:

- Zona camerei de calmare (cupolă, cap). Este realizată din cărămizi de argilă refractară de calitate îmbunătățită. Este destinată sedimentării particulelor mici de fier și cărbune care zboară din zonele inferioare și sunt aduse de cărbune;

- zona cu pat fluidizat. Este fabricat din cărămizi cu conținut ridicat de alumină, rezistente la temperatură (1500-1800 °C). Este destinată gazeificării cărbunelui în reacție exotermică;

- zona planului de tuyere a oxigenului. Este fabricat din cărămizi cu conținut ridicat de alumină. Partea inferioară este realizată din blocuri de carbon combinate cu blocuri de alumină înaltă.

Zona este destinată topirii fierului spongios. Temperatura în zonă este de aproximativ 2500 °C.

În partea superioară a capului există deschideri pentru alimentarea cu bucăți de cărbune cu dimensiuni cuprinse între 0 și 30 mm, prin intermediul burghielor. Cărbunele este turnat în cuptor prin gravitație. În capul cuptorului, cărbunele intră în contact cu gazul (1000-1300 °C), ceea ce duce la o cocsificare rapidă; cărbunele este uscat, degazat și pulverizat. În patul fluidizat, cocsul este gazeificat cu oxigen furnizat prin 12 tuyere radiale. Temperatura medie în pat este de aproximativ 1600 °C. De asemenea, în partea superioară a capului există 6 orificii pentru alimentarea cu bucăți de fier spongios cu dimensiuni cuprinse între 0 și 30 mm din cuptorul de reducere și 2 orificii pentru evacuarea gazelor. Aceste orificii sunt răcite de gazul de reducere, care a fost curățat prin intermediul unui spălător. Chiar deasupra patului fluidizat din cuptor există o deschidere pentru întoarcerea prafului prins de ciclon. Praful este transportat de același gaz răcit.

Avantajele tehnologiei Corex:

- Utilizează căldura fierului spongios pentru a produce fontă brută lichidă, din care se poate produce oțel prin insuflarea de oxigen în convertor. Se elimină astfel procesul costisitor de topire a fierului spongios în cuptoare cu arc electric;

- Se utilizează cărbuni de cea mai slabă calitate, ieftini și fără cocs;

- Cantități mari de gaz de înaltă calitate sunt produse în scopuri energetice și metalurgice;

- Costuri comparativ scăzute pentru producția de fontă brută lichidă datorită lipsei necesității de a prelucra materiile prime (minereu și cărbune).

- Înălțimea mai mare a instalației, deoarece cuptorul de reducere este situat deasupra cuptorului de topire;

- O calitate ușor mai slabă a fontei brute în comparație cu fonta brută de furnal: conținut scăzut de mangan și siliciu și conținut mai ridicat de sulf (0,02-0,15 %, în timp ce în fonta brută de furnal conținutul de sulf este de 0,02-0,07 %);

- Capacitatea minimă a instalației, care o face viabilă din punct de vedere economic, este de 300 000 de tone pe an.

La întocmirea bilanțului material și termic al tehnologiei Corex, trebuie luate în considerare bilanțurile corespunzătoare ale cuptorului de reducere și ale reactorului de topire.