Utilizarea cuptoarelor cu pat fluidizat a avut un mare succes în intensificarea proceselor metalurgice și în încălzirea materialului măcinat. În aceste cuptoare, gazul este suflat printrun strat de material măcinat de jos în sus la o anumită viteză. Volumul stratului crește și vine momentul în care aderența dintre particule va fi slăbită (fiecare particulă va fi înconjurată de gaz) într-o asemenea măsură încât acestea se vor mișca liber în strat, cunoscând doar ciocniri periodice între ele. Un astfel de strat arată ca un lichid care fierbe, de unde și numele cuptorului.

Dimensiunea mică a particulelor (aproximativ 0,1-4,0 mm) și, în consecință, o suprafață specifică (pe unitate de masă) considerabil dezvoltată și un contact bun pe întreaga suprafață a particulelor cu mediul gazos conduc la o accelerare semnificativă a încălzirii și a proceselor chimice care au loc pe suprafața particulelor. La încălzirea particulelor mici nu există practic rezistență termică internă, iar viteza de încălzire este determinată numai de schimbul de căldură externă cu gazul cald, în principal datorită convecției. Radiația la grosimea mică a stratului de gaz și la diferența mică de temperatură dintre gaz și particulă joacă un rol mai mic, deși schimbul de căldură prin radiație între particulele în mișcare contribuie la egalizarea temperaturilor acestora. În patul fluidizat, mișcarea turbulentă are loc la valori relativ mici ale criteriului Reynolds (∼100), ceea ce contribuie, de asemenea, la îmbunătățirea transferului de căldură. Toate acestea conduc la faptul că coeficientul volumetric de transfer de căldură în patul fluidizat este de sute de ori mai mare decât în patul dens.

Dacă viteza gazului care trece prin patul fluidizat este mărită în continuare, materialul este ejectat din pat, trecând la starea de suspensie (particule care plutesc în faza gazoasă și se deplasează odată cu gazul). Această stare se numește stare suspendată și este utilizată în cuptoare speciale. La patul fluidizat, trecerea particulelor în stare de suspensie contribuie la creșterea emisiilor de praf, care, în cazul materialelor eterogene, pot atinge dimensiuni mari (până la 50%).

Astfel, patul fluidizat este caracterizat de două viteze — viteza minimă (ωmin), la care stratul începe să se lichefieze, și cea maximă (ωmax), la care stratul începe să treacă la o stare de suspensie (particule care plutesc în gaz). Viteza gazului este înțeleasă ca fiind viteza ωсвraportată la secțiunea transversală liberă a cuptorului, fără a lua în considerare materialul. Atunci când procesul se desfășoară într-un pat fluidizat, condiția ωminсвmax

Viteza reală a gazului în această secțiune ωg=ωсв/fкunde fк — porozitatea stratului de fierbere al materialului.

Porozitatea stratului de fierbere (fк) este mai mare decât porozitatea stratului dens (f).

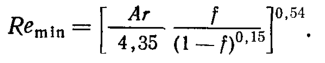

Viteza minimă conform lui M. A. Glinkov poate fi găsită prin echivalarea numerică a forței de rezistență la curgerea gazelor prin canalele stratului cu masa stratului. În acest caz, presupunând caracterul turbulent al mișcării gazului, se obține dependența de criteriu:

Viteza maximă poate fi găsită prin echivalarea numerică a forței de presiune a fluxului de gaz asupra particulei (forța de rezistență a particulei) cu masa acesteia și cu forța de frecare a mișcării particulei. Ecuația criteriului în acest caz are forma:

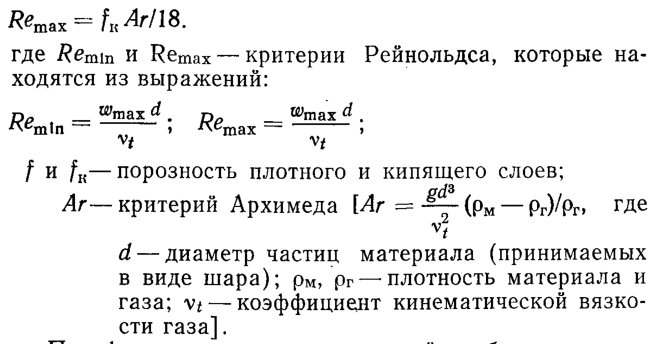

În timpul filtrării gazului printr-un strat, se observă o dependență caracteristică a căderii de presiune de viteza gazului (fig. 134). Secțiunea AB a curbei caracterizează rezistența la filtrarea gazului printr-un strat fix, secțiunea AB corespunzând mișcării laminare, iar secțiunea BV mișcării turbulente. Secțiunea BD a curbei reflectă trecerea de la un strat fix la un strat în fierbere. În punctul D, stratul se umflă (cu 5-10%), ceea ce duce la oprirea creșterii căderii de presiune. La starea de echilibru, căderea de presiune nu depinde de viteza gazului, deoarece creșterea vitezei duce la creșterea volumului patului, menținând constantă rezistența la mișcarea gazului în pat.

Cuptoarele cu pat fluidizat sunt utilizate pe scară largă în prăjirea concentratelor de sulfuri de zinc, cupru, molibden, precum și în uscarea și calcinarea aluminei. Productivitatea specifică a alimentării cuptorului a crescut de aproximativ 20 de ori în comparație cu productivitatea specifică a cuptoarelor supraîncălzite cu mai multe trepte. La prăjirea concentratelor de zinc cu prelucrare hidrometalurgică ulterioară, aceasta atinge 5,5 tone/(m 2-zi).

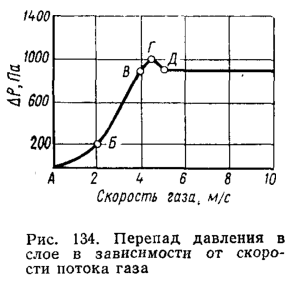

Figura 135 prezintă un cuptor cu pat fluidizat de 34 m 2 pentru prăjirea concentratelor de zinc. Sunt disponibile cuptoare cu o amprentă la sol de până la 90 m 2. Camera de lucru a cuptorului în secțiune transversală orizontală poate fi de formă rotundă sau dreptunghiulară. Uneori, cuptoarele sunt realizate cu mai multe camere. În camere pot fi menținute temperaturi diferite, iar materialul trece prin toate camerele în succesiune. Bolta și pereții sunt realizate din cărămizi de argilă refractară. Pământul diatomaceu sau cărămizile ușoare sunt utilizate ca izolație exterioară. Căldura generată de oxidarea sulfurilor este suficientă pentru a menține temperatura stabilită (930-1000°C). Dacă este necesar, combustibilii gazoși și lichizi pot fi alimentați împreună cu aer, combustibilii solizi trebuie zdrobiți și introduși direct în cuptor. În cazul excesului de căldură degajat de reacție, în interiorul patului fluidizat se realizează răcitoare speciale sub formă de pereți cazonizați sau conducte răcite cu apă. Coeficientul de transfer termic de la patul fluidizat la suprafața răcitorului atinge 600-800 W/(m 2-K).

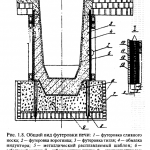

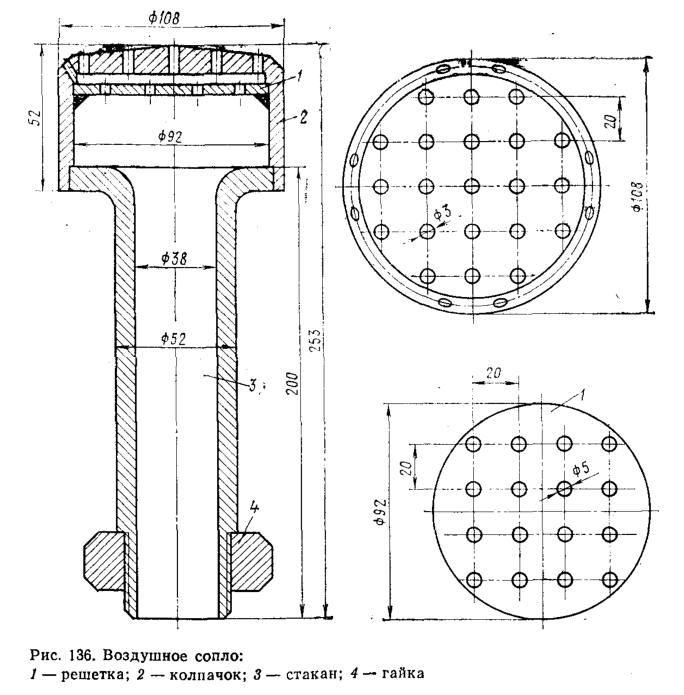

Cea mai importantă parte a cuptorului este partea de dedesubt a camerei cuptorului, prin care este furnizat aerul necesar pentru proces. Pentru aceasta este necesar ca aerul să fie distribuit uniform pe secțiunea transversală a cuptorului, fără a se vărsa material în conducte. De cele mai multe ori, fluxul inferior este realizat din beton refractar peste o foaie metalică cu găuri la 250 mm distanță, în care sunt introduse duze în formă de ciupercă (fig. 136). Duza este formată dintr-un racord din fontă și un capac înșurubat cu găuri de 2,5-3,0 mm în diametru. În interiorul capacului există o grilă ale cărei găuri nu coincid cu găurile capacului. Acest lucru împiedică căderea materialului în cutia de aer.

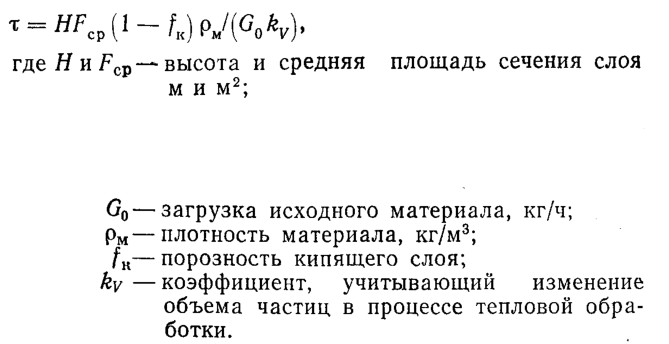

Materialul este încărcat printr-o scurgere în boltă sau în precameră. Materialul este evacuat prin gravitație prin pragul de evacuare din perete, la nivelul superior al patului fluidizat (1,0-1,2 m de la fund). Gazele care conțin o cantitate semnificativă de praf sunt evacuate din partea superioară a camerei și, după răcire, sunt direcționate către colectoare de praf. Timpul de ședere al materialului în cuptor (τ, h) poate fi calculat conform formulei:

Timpul calculat trebuie să fie suficient pentru ca reacția să aibă loc.

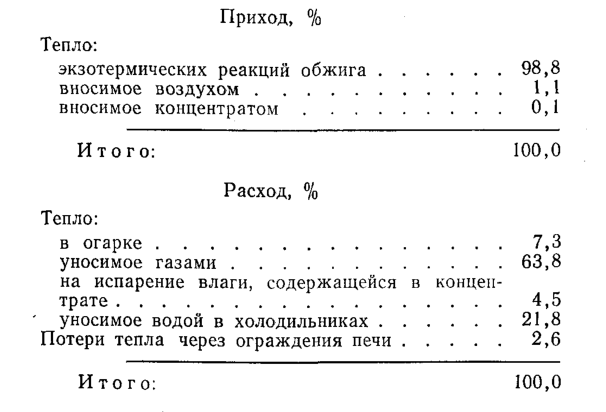

Bilanțul termic al cuptorului pentru prăjirea în pat fluidizat a concentratelor de zinc este prezentat mai jos:

Bilanțul arată că cea mai mare cantitate de căldură este pierdută cu gazele reziduale și apa de la răcitoare. Pentru a utiliza căldura din gazele reziduale, se folosesc cazane de utilizare. În acest caz, cazanele sunt incluse în circuitul cazanului.

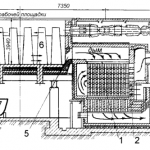

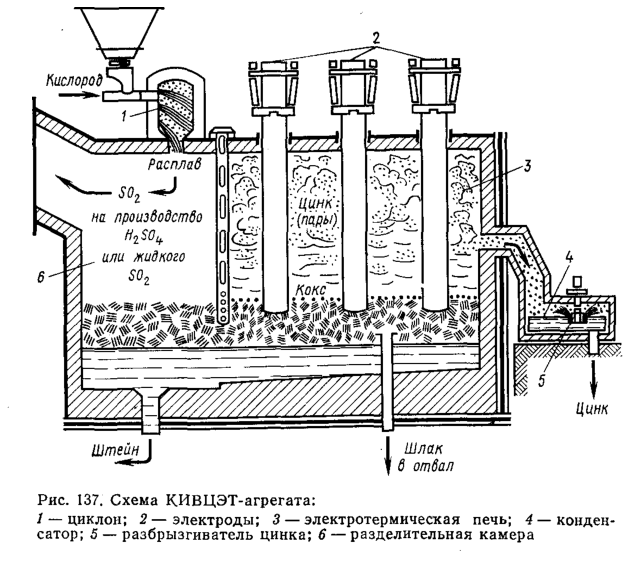

Topirea materialului zdrobit în suspensie permite un proces semnificativ mai rapid datorită încălzirii aproape instantanee a particulelor mici de material în mediul gazos. Au fost dezvoltate și fabricate mai multe modele. Cu toate acestea, cea mai mare eficiență este caracterizată de o unitate complexă dezvoltată în Uniunea Sovietică și purtând denumirea KIVCET-aggregate (oxigen ponderat, ciclon, electrotermic) (fig. 137).

Unitatea este proiectată pentru prelucrarea complexă a încărcăturii fine de până la 5 mm de sulfură și a concentratelor oxidate de metale neferoase. Încărcătura împreună cu oxigenul este introdusă tangențial în ciclonul 1. Viteza suflului atinge 100 m/s, ceea ce asigură menținerea particulelor în suspensie. La topirea concentratelor de sulfuri care conțin peste 20% S, căldura degajată în timpul oxidării acestora este suficientă pentru a atinge temperatura necesară. Topirea materialelor oxidate sau cu conținut scăzut de sulfuri se realizează cu adaos de combustibil gazos, lichid sau solid. Temperatura în zona de topire este de 1200-1600° C. În ciclon, gazele se deplasează în spirală. Particulele solide sunt aruncate de forțele centrifuge spre pereții ciclonului, iar oxigenul le spală la viteză mare. Ca urmare, rata de reacție crește semnificativ și se degajă o cantitate mare de căldură. Tensiunea termică volumetrică specifică în ciclon atinge 7×10 6 W/m 3 , în timp ce în cuptorul de reflexie este de 0,2-10 6 W/m 3 . Producția zilnică a unității CIWCET este de 60-75 t/m 2 , iar cea a cuptorului reflectorizant de topire a cuprului este de 5 t/m 2 .

Topitura formată coboară pe pereții camerei ciclonice în cazemată în camera de separare 6 și, pe sub peretele de separare răcit, intră în cuptorul electric de decantare 3. Aici, cu ajutorul electrozilor 2 coborâți în zgură, topitura este încălzită și sedimentată cu separare în zgură și mată. Dacă materia primă conține metale volatile (zinc, cadmiu etc.), cuptorul electric le arde, iar vaporii sunt evacuați în condensatorul 4. Utilizarea unui aspersor metalic special 5 permite îmbunătățirea condițiilor de condensare a vaporilor. Gazele care conțin subgoni metalici și dioxid de sulf din camera de separare sunt trimise pentru răcire și purificare. Gazul conține până la 85% dioxid de sulf, care poate fi transformat cu succes în acid sulfuric sau lichefiat.

Toate procesele din unitatea KIVCET sunt continue, ceea ce permite reducerea costurilor de exploatare și automatizarea întreținerii. Costurile energetice totale sunt de peste două ori mai mici decât cele ale altor procese pirometalurgice moderne.

Unitatea KIVCET prelucrează concentrate de cupru-zinc, cupru-staniu, nichel, cupru, plumb, plumb-zinc.

Versatilitatea unității KIVCET, indicatorii tehnico-economici ridicați, absența practică a poluării mediului determină o perspectivă mare de utilizare a acesteia în metalurgia neferoasă.