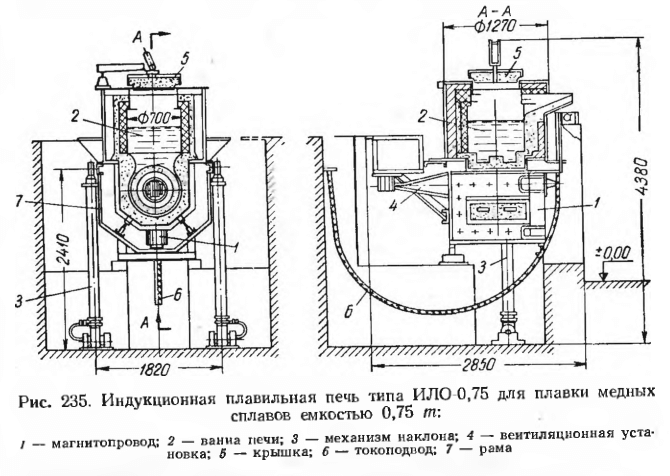

Majoritatea turnătoriilor mari moderne pentru topirea aliajelor neferoase sunt echipate cu cuptoare cu inducție cu miez de fier, în care se produc aliaje de metale neferoase grele și ușoare. Cuptoarele cu inducție au avantaje semnificative față de toate celelalte cuptoare de turnătorie. Acestea asigură o calitate ridicată și o omogenitate completă a aliajelor, pierderi mici de metal, productivitate ridicată, consum redus de energie, curățenie ridicată și cultura turnătoriilor. În fig. 235 este prezentat proiectul unui cuptor cu inducție național de tip ILO-0,75 (inducție, alamă, monofazat, cu o capacitate de 0,75 tone, putere 400 kva). Cuptoare similare produse de firme străine sunt cunoscute sub denumirea „Ajax”. Cuptorul este format dintr-un arbore cilindric, o piatră de focar cu canale de încălzire și un miez magnetic cu o bobină primară (inductor). Arborele cuptorului este format dintr-o carcasă de fier, un strat termoizolant și o căptușeală refractară. În partea inferioară a carcasei se află o tavă conectată la carcasă printr-o centură de fier unghiulară. Partea inferioară a arborelui este căptușită cu cărămizi refractare. În paletă există o decupaj pentru a conecta arborele cu piatra de vatră. Partea superioară a arborelui este închisă cu un capac de fier cu o gaură pentru încărcare. Pe partea de sus a arborelui se află o gaură și o șosetă pentru turnarea aliajului. Piatra cu două canale este umplută cu masă de umplutură de cuarț, corindon, șamotă sau magnezită și se face o gaură rotundă orizontală în ea pentru instalarea firului magnetic cu firul primar pus pe el.

Încărcătura este încărcată printr-o deschidere în capacul superior și, după topire, aliajul este turnat prin șosetă atunci când cuptorul este înclinat. Inductorul cuptorului este răcit prin curgerea apei, iar căptușeala conductei prin aerul provenit de la un ventilator special.

Cuptoarele de acest tip sunt foarte frecvente în turnătorii pentru topirea cuprului, alamei, bronzului, nichelului, cupronichelului și a altor aliaje neferoase. Cuptoarele cu inducție cu miez de fier utilizate pentru topirea aliajelor de aluminiu sunt oarecum diferite în ceea ce privește proiectarea lor. Faptul este că, la topirea aluminiului, oxidul de aluminiu format pe suprafața băii precipită în canalele cuptorului, provocând o modificare a rezistenței electrice a acestora și întreruperea circulației metalului. Pentru curățarea gratuită de depozitul de oxid, canalele cuptoarelor pentru topirea aluminiului sunt realizate drepte, cu o secțiune transversală mărită și echipate cu orificii cu dopuri care vă permit să deschideți periodic canalele și să le curățați. Datorită reducerii densității curentului în canale și creșterii grosimii metalului în arbore se reduce amestecarea metalului în cuptor, ceea ce slăbește depunerea de oxid în canale. Cuptoarele cu inducție cu miez de fier, sau așa-numitele cuptoare cu canale, pot fi monofazate și trifazate, putere de la 400 la 2000 kva, capacitate de la 0,75 la 15 t pentru alamă, de la 20 la 40 t pentru zinc, de la 0,5 la 6 t pentru aluminiu și cupru. Numărul de unități de inducție în cuptoarele de acest tip este de 1-6. Cuptoarele funcționează la o tensiune de 220-1000 V. Consumul specific de energie este, kWh/t: pentru alamă 200; pentru aluminiu 450; pentru cupru 240; pentru zinc 110. Durata unei topiri este de la 0,5 la 3 ore.

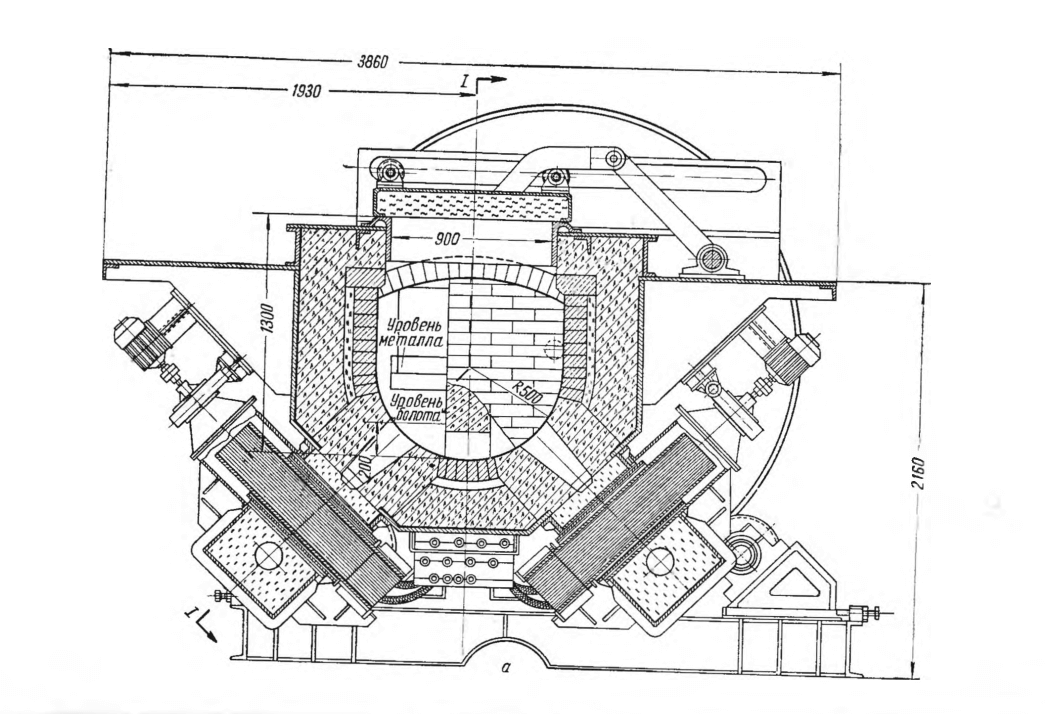

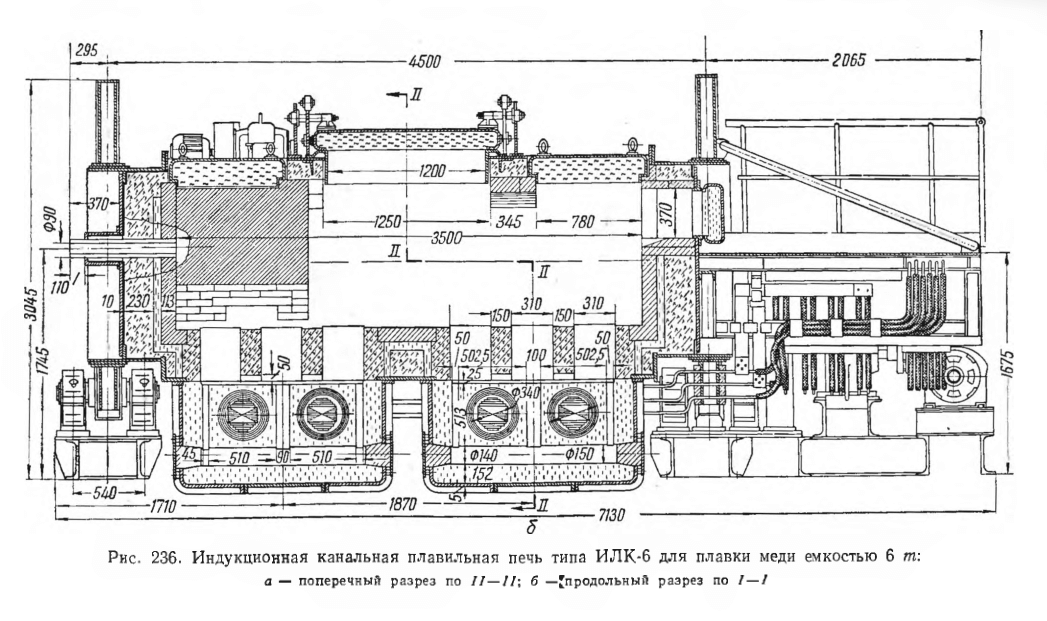

Fig. 236 prezintă un cuptor cu canal de inducție de frecvență industrială cu miez din oțel de tip ILK-6, utilizat în turnătoriile moderne de cupru pentru producerea de piese turnate din cupru roșu. Capacitatea de cupru a cuptorului este de 5-6 tone, puterea totală 1600 kva cu o putere activă de 1400 kw. Productivitatea zilnică a furnalului este de 80-120 tone, numărul de topituri pe zi fiind de 16-18. Cuptorul este alcătuit din următoarele unități principale: carcasă sudată din oțel cu două jante de sprijin pentru rotire, căptușită în interior cu cărămizi refractare și garnitură; patru unități de inducție monofazate detașabile; mecanism de rotire a cuptorului; ventilatoare pentru răcirea căptușelii părții de canal a unităților de inducție; trei capace, dintre care unul (cel central) este echipat cu un mecanism de ridicare.

Unitățile de inducție sunt dispuse în două rânduri la baza cuptorului. Fiecare unitate este compusă din: o carcasă cu umplutură refractară, în care există canale de topire dreptunghiulare, un miez magnetic cu tijă cu un jug detașabil și un ventilator de răcire. În cazul scurgerii uneia dintre unitățile de inducție, nu se efectuează repararea completă a întregului cuptor, ci numai unitatea de inducție este înlocuită cu una nouă, care este pregătită în prealabil pe lateral.

Unitățile de inducție sunt alimentate de la un transformator reductor la o tensiune de 450 V și o frecvență de 50 Hz. Alimentarea cu curent a cuptorului se realizează prin cabluri flexibile răcite cu apă. Răcirea cu apă este utilizată și pentru inductori. Corpul cuptorului este rotit în ambele direcții de un mecanism de acționare. Încărcătura este introdusă prin fereastra centrală de alimentare, cu capacul ridicat. Metalul este evacuat din cuptor printr-o ecluză situată pe peretele frontal. Axa ecluzei coincide cu axa de rotație a cuptorului. Topirea cuprului se realizează sub un strat de cărbune sau într-o atmosferă de gaz protector. Durata de viață a cuptorului ILK-6 este de până la 10 ani. Cuptorul este bine combinat cu mixerul cu inducție și cu mașina de turnare semicontinuă, ceea ce face posibilă producerea de lingouri de cupru cu o greutate de până la 4 tone și o lungime de până la 5 m.

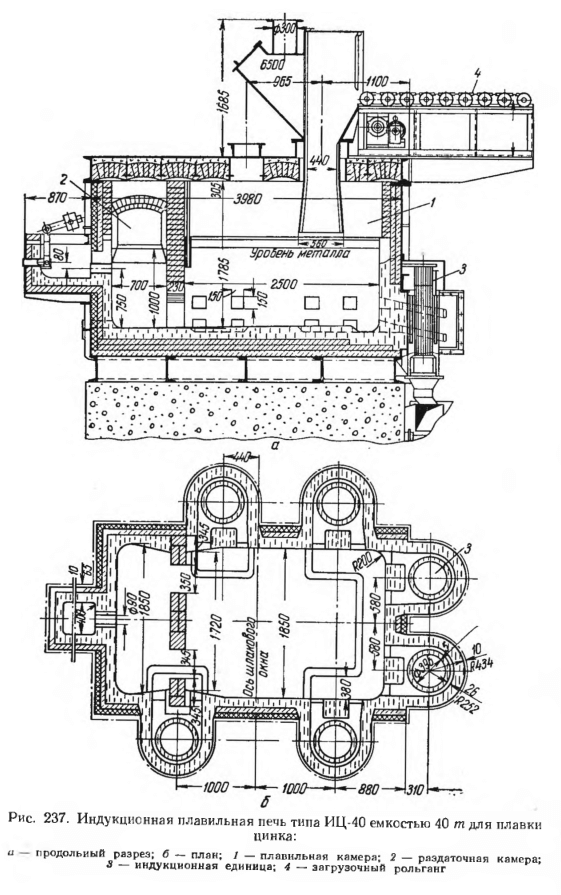

În metalurgia zincului, pentru topirea catodului se utilizează cuptoare cu inducție cu miez de fier cu o capacitate de 20 și 40 de tone de tip IC-20 și IC-40 (fig. 237). Acestea sunt echipate cu șase unități de încălzire prin inducție cu canale de încălzire orizontale și conductoare magnetice verticale. Cuptorul ID-40 este alimentat de două transformatoare de cuptor trifazate de 1000 kva fiecare, cu o tensiune secundară de 450-550 V. Cuptorul este format din două camere: o cameră de topire mare și o cameră de distribuție mică. Zincul catodic este încărcat în camera de topire cu ajutorul unui transportor cu role prin puțul de încărcare, direct în baia cu metal topit. Zincul topit este eliberat din cuptoare prin ieșirea din camera de transfer într-o cuvă sau pe o rolă. În timpul topirii zincului catodic se formează zgură — un amestec de oxid de zinc cu particule metalice, care sunt îndepărtate periodic de pe suprafața băii prin fereastra de zgură. Capacitatea cuptoarelor pentru stoc de zinc este de, tone pe zi: cuptoare ИЦ-20 până la 110; cuptoare ИЦ-40 până la 300, consum de energie 110 — 120 kWh/t.

Pe lângă cuptoarele cu inducție cu miez de fier, cuptoarele cu inducție fără miez de fier sunt utilizate pentru topirea metalelor și aliajelor neferoase și nobile.

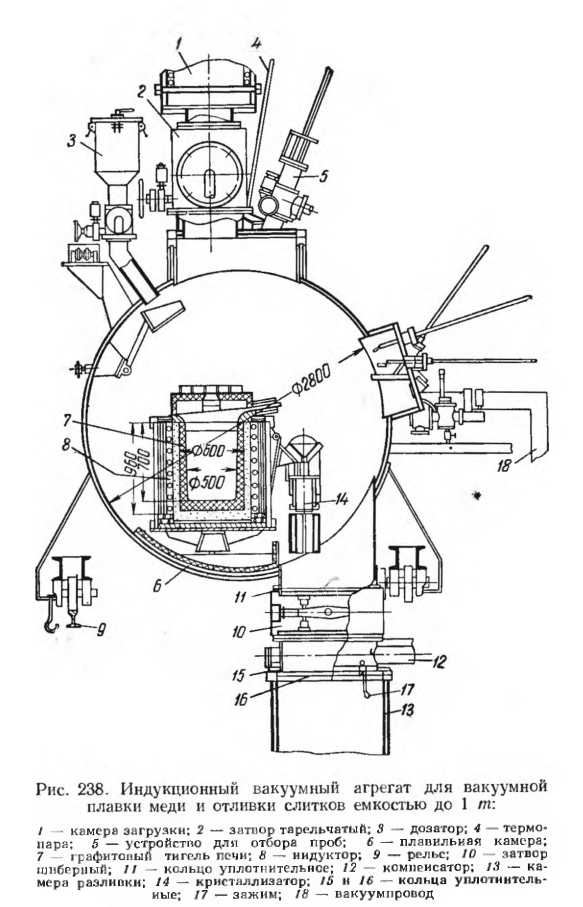

Fig. 238 prezintă o unitate de inducție sub vid pentru topirea și turnarea cuprului de înaltă puritate sub vid, a cărei parte principală este un cuptor de inducție de înaltă frecvență cu creuzet cu o putere de 500 kW și un creuzet cu o capacitate de până la 1 tonă. Unitatea constă din trei camere răcite cu apă sub vid: camera de încărcare, camera de topire și camera de turnare, unite într-o singură unitate.

Camera de încărcare este un vas cilindric vertical conectat la partea superioară a camerei de topire printr-o poartă specială de etanșare. Camera de încărcare are un inductor pentru preîncălzirea recipientului de încărcare înainte de a-l coborî în creuzetul cuptorului.

Camera de topire este un recipient cilindric orizontal sudat din tablă de oțel. În interiorul camerei de topire se află un cuptor cu creuzet cu inducție cu o capacitate de cupru de până la 1 tonă, al cărui inductor este alimentat de un convertor de suprafrecvență cu o putere de 500 kW la o tensiune de 1500 V și o frecvență de 1000 Hz. La vârful de turnare al cuptorului există un cristalizator răcit cu apă pentru turnarea lingourilor rotunde cu diametrul de 200-400 mm. În partea inferioară a camerei de topire, sub matriță, există o cameră de turnare conectată la camera de topire prin intermediul unui obturator special. În camera de turnare există un mecanism de ridicare și extragere a lingoului din matriță. Camera de topire a unității este sub vid continuu, iar camerele de încărcare și de turnare — periodic. Vidul final al camerei de topire în stare rece este de 5-10-4 mmHg.

Pentru topirea cuprului de înaltă puritate, se utilizează cupru catodic de cel puțin clasa M0. Cuprul tăiat este încărcat în recipiente cilindrice de oțel cu fundul sigilat cu sârmă de cupru. Containerele intră alternativ în camera de încărcare a unității, care este vidată la cel mult 0,8 mm Hg, apoi se pornește încălzirea inductorului containerului timp de 15 min. După încălzirea încărcăturii și egalizarea presiunii în camera de topire și de încărcare, se deschide obturatorul superior și recipientul cu încărcătura este coborât în creuzetul încălzit al cuptorului. Firul de cupru care reține încărcătura se topește, iar încărcătura se toarnă din recipient în creuzetul cuptorului. Recipientul gol prin poartă și camera de încărcare este scos din unitate și următorul recipient cu încărcătură este introdus în locul său. După ce creuzetul este umplut, tot metalul este topit și degazat sub vid, se efectuează turnarea. Înainte de turnare, presiunea din camera de turnare nu trebuie să fie mai mare de 0,1 mm Hg, după atingerea unui astfel de vid se deschide poarta care leagă camerele de topire și de turnare. Cu ajutorul mecanismului de ridicare, un inocul de cupru este introdus în matriță, după care creuzetul este înclinat și matrița este umplută cu metal, iar lingoul este scos din aceasta cu ajutorul mecanismului de ridicare.~După finalizarea turnării, lingoul este coborât în camera de turnare, care este separată de camera de topire printr-o poartă, după care lingoul finit este scos. Creuzetul cuptorului cu inducție poate rezista la aproximativ 100 de topiri. Durata unei topiri este de 5 ore. Productivitatea unității este de 4,8 tone pe zi. Consumul de energie electrică: pentru încălzirea încărcăturii, topire și rafinare ~1900 kWh/t, pentru aspirarea camerelor