Într-un cuptor de inducție fără miez de fier, creuzetul cu metal este plasat într-o bobină de inducție la care se aplică un curent electric alternativ. În această construcție, liniile de forță magnetice sunt scurtcircuitate parțial prin aer, care prezintă o mare rezistență electrică la trecerea liniilor de forță. C.E.D. indusă de acest curent în metal este determinată de formula

E = 4,44Φmax fn1 0-8 (162)

unde n este numărul de spire ale bobinei inductorului; f este frecvența curentului; Φmax — este valoarea maximă a fluxului magnetic.

Este posibilă creșterea E.D.C. indusă prin creșterea numărului de spire ale inductorului, precum și prin aplicarea unui curent de frecvență sau intensitate mare. Posibilitățile de creștere a numărului de spire și, în consecință, a înălțimii relative a creuzetului cu metal sunt limitate. Prin urmare, principala direcție de creștere a inducției c.c.e. este creșterea frecvenței curentului. În acest caz, pentru fiecare capacitate a cuptorului și rezistență a sarcinii există o frecvență optimă a curentului care asigură eficiența maximă a cuptorului.

Valoarea minimă a frecvenței curentului poate fi determinată prin formula

f = 25 — 10 8 (ρ/μd 2 ), (163)

unde ρ este rezistența electrică specifică a metalului lichid, Ohm/cm; d este diametrul intern al creuzetului, cm; μ este permeabilitatea magnetică.

Pentru fierul rece ρ = 1 0-5 Ohm-cm și μ = 100; la temperatura de 750° C (în momentul pierderii proprietăților magnetice) ρ = 1,1 — 1 0-4 Ohm-cm și μ = 1,0. După cum se poate observa din ecuația (163), cuptoarele mari cu un diametru interior al creuzetului mai mare necesită o frecvență de curent mai mică decât cele mici.

Curentul indus în încărcătură are o valoare maximă în apropierea suprafeței acesteia (așa-numitul efect de suprafață), astfel încât căldura este eliberată în principal numai în stratul superficial al încărcăturii, iar topirea încărcăturii începe tot de la suprafață.

Odată cu creșterea frecvenței curentului și a permeabilității magnetice a metalului, adâncimea de penetrare a fluxului magnetic scade, adică efectul de suprafață crește. În același timp, pe măsură ce rezistivitatea metalului crește, adâncimea de penetrare a curentului crește. Adâncimea de penetrare în oțelul solid la o frecvență a curentului de 10 000 Hz este de 0,015 cm, iar în oțelul lichid la aceeași frecvență a curentului este de 0,47 cm. Datorită adâncimii mici de penetrare a curentului în metalul solid, pentru a accelera topirea este recomandabil să încărcați încărcătura în bucăți mici.

Este cunoscut din ingineria electrică faptul că, în prezența unei bobine de inducție (rezistență inductivă) în circuit, există o defazare între tensiune și curent. Prin urmare, puterea consumată efectiv în circuit la curent alternativ este întotdeauna mai mică decât produsul dintre tensiunea U și curentul I și este egală cu

unde k este un coeficient numit factor de putere ≤ 1.

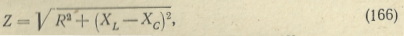

Pentru curenții sinusoidali, adică curenții al căror caracter de variație urmează o lege sinusoidală și care sunt cei mai comuni în industrie, factorul de putere este k = cosφ, unde φ este unghiul de fază dintre curentul din circuit și tensiune. În același timp, unghiul φ este definit ca raportul dintre rezistența activă (R) și rezistența totală a circuitului (Z), și anume

unde R este rezistența activă a circuitului; Xc— capacitate, egală cu 1/2πfL; C — capacitatea circuitului; XL— rezistența inductivă egală cu 2πfL; L — inductanța; f — frecvența curentului.

Factorul de putere atinge valoarea sa maximă la rezonanța electrică serie, adică atunci când rezistențele inductivă și capacitivă sunt egale.

Pentru a obține rezonanța într-un cuptor cu inducție, în circuitul electric este inclusă o baterie de condensatoare, a căror capacitate trebuie să fie cu atât mai mare cu cât frecvența curentului este mai mică. Cu toate acestea, costul per microfarad la o frecvență de curent ridicată va fi mai mare decât la o frecvență de curent scăzută, deoarece, odată cu creșterea frecvenței, curenții reactivi cresc, ceea ce duce la încălzirea intensă a condensatoarelor și, în consecință, la creșterea pierderilor , în acestea.

Într-un cuptor de inducție fără miez de fier, inductorul și metalul topit sunt două conductoare dispuse concentric. Curentul trece prin acești conductori în direcții diferite, conductorii sunt respinși, ceea ce duce la o creștere a nivelului de metal în partea centrală a creuzetului (așa-numitul efect de spin), zgura curgând spre pereții creuzetului. Pentru ca metalul să fie acoperit cu zgură, este necesară creșterea cantității acesteia, ceea ce, la rândul său, afectează negativ rezistența căptușelii creuzetului.

Proiectarea cuptorului cu inducție

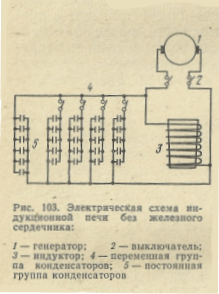

Schema electrică a unui cuptor cu inducție fără miez de fier este prezentată în fig. 103. Curentul alternativ de înaltă frecvență este alimentat prin intermediul unui comutator la inductor de la generator. În circuit sunt incluse două grupuri de condensatoare. Unul dintre ele este conectat permanent, celălalt este conectat periodic, permițând astfel conectarea capacității necesare pentru crearea rezonanței în orice moment al topirii. De obicei, două cuptoare (inductori) sunt alimentate alternativ de la un generator.

Ca sursă de curent de înaltă frecvență la instalațiile industriale se folosesc generatoarele de mașini, care furnizează frecvențe de curent de la 500 la 10 000 pe secundă. Puterea lor variază de la zeci la mii de kilowați, cu un randament de 0,56-0,9. Recent, convertoarele de frecvență de curent cu tiristoare semiconductoare sunt din ce în ce mai utilizate, furnizând o frecvență de curent de 500-3000 pe secundă și având un randament mai mare în comparație cu generatoarele de mașini (cu 7-15%). (cu 7-15%).

Pentru cuptoarele de inducție de laborator cu o capacitate de câteva kilograme, este necesară o frecvență foarte mare (câteva sute de mii de hertzi) din cauza f.e.d. scăzută indusă în sarcină. În acest caz, generatoarele electronice cu lămpi cu trei electrozi sunt utilizate ca generator de înaltă frecvență. Astfel de generatoare vă permit să modificați frecvența curentului într-o gamă largă (până la câteva sute de mii de perioade pe secundă), ceea ce este deosebit de convenabil la topirea metalelor cu permeabilitate magnetică diferită. Eficiența generatoarelor de înaltă frecvență nu depășește 0,75-0,8.

La cuptoarele industriale mari cu o capacitate de câteva sute de kilograme, frecvența curentului este de 100-150 Hz. O astfel de frecvență poate fi obținută prin dublarea sau triplarea frecvenței normale cu ajutorul multiplicatorilor de curent — transformatoare cu număr diferit de spire conectate conform unei scheme speciale. Puterea multiplicatoarelor de frecvență ajunge la 1 MW cu un randament egal cu 0,85-0,92. La cuptoarele mari, cu o capacitate de câteva tone, se poate utiliza curentul de frecvență normală (50 Hz).

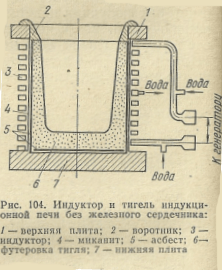

Condensatoarele electrice sunt utilizate în cuptoarele cu inducție, care sunt asamblate în secțiuni și echipate cu răcire cu ulei. Inductorul este alcătuit dintr-un tub de cupru răcit cu apă (fig. 104). În cuptoarele mari, apa pătrunde în inductor datorită vidului creat în tuburi, ceea ce se face pentru o mai mare siguranță în caz de pătrundere a metalului prin peretele creuzetului și topirea inductorului.

Pentru a asigura o răcire uniformă, inductorul este împărțit în două până la patru secțiuni cu alimentare independentă cu apă. Temperatura apei de ieșire trebuie să fie de 30-40°C. La temperaturi mai scăzute, umezeala se condensează pe inductor, ceea ce provoacă un scurtcircuit, iar la temperaturi mai ridicate, se poate forma calcar pe suprafața inductorului din cauza supraîncălzirii apei.

Bobinele inductorului sunt izolate între ele, cel mai adesea cu bandă din fibră de sticlă, la care sunt sudate șuruburi care fixează inductorul pe stâlpii cadrului din lemn, textolit sau azbociment. În interiorul inductorului se pune un creuzet. Inductorul este delimitat de placa superioară de sus și de placa de bază de jos. Pentru a proteja placa superioară de deteriorarea metalelor și pentru a facilita eliberarea în partea superioară a creuzetului, aceasta este acoperită cu o șosetă de scurgere.

Prin creșterea numărului de spire ale inductorului crește și cantitatea de căldură generată în cușcă. La aceeași înălțime a inductorului poate fi dispus un număr mai mare de spire dacă tuburile din secțiunea transversală au forma unei elipse sau a unui dreptunghi. Numărul de spire într-un inductor este de obicei de 10-60.

Este necesar să se utilizeze material nemagnetic pentru fabricarea cadrului cuptorului, deoarece, în caz contrar, fluxul de disipare magnetică induce curenți turbionari care determină încălzirea puternică a cadrului. Prin urmare, pentru cuptoarele mari sunt realizate din oțel nemagnetic, iar cadrul cuptoarelor de capacitate mică sunt realizate din blocuri de lemn, fixate cu colțuri de alamă.

Un rack cu inductor, plăci ceramice inferioare și superioare sunt atașate la cadrul cuptorului. Placa inferioară (de bază) este alcătuită din unul sau mai multe blocuri de argilă refractară cu găuri pentru șuruburi de alamă și suporturi care fixează blocurile la colțurile cadrului sau la cadrul de lemn al bazei. Inductorul este instalat pe placa de bază, iar montanții sunt fixați. Placa superioară are o gaură pentru inductor. Cuptorul este echipat cu un mecanism de înclinare pentru scurgerea metalului din creuzet.