Utilizarea cuptoarelor cu inducție cu creuzet în metalurgia neferoasă este în continuă creștere. În timp ce la început erau cuptoare cu o capacitate de câteva zeci și sute de kilograme, care funcționau la frecvențe înalte și medii, în prezent sunt produse cuptoare cu creuzet cu o capacitate de până la 25 de tone. Conform clasificării acceptate, seria de cuptoare IAT este proiectată pentru topirea aluminiului și a aliajelor sale, ILT — pentru topirea alamei și a altor aliaje de cupru, IGT — pentru topirea magneziului, IMV — pentru topirea cuprului în vid, ISV — pentru topirea oțelului și a aliajelor de nichel în vid.

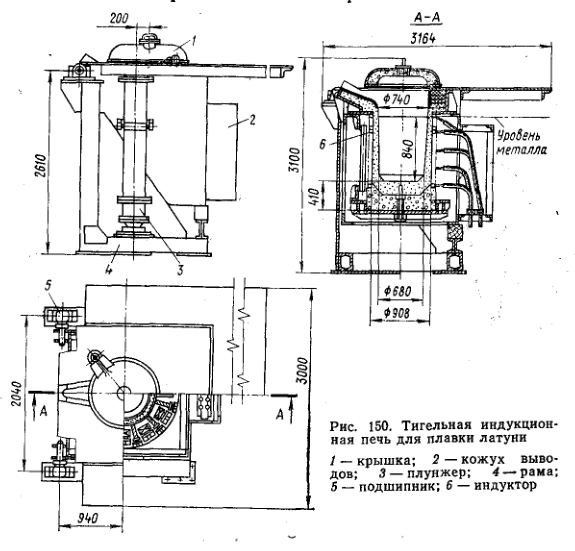

Fig. 150 prezintă schema unui cuptor pentru topirea alamei, cu o capacitate de 2,5 tone, care funcționează la frecvență industrială.cuptorul are un inductor răcit cu apă, alcătuit dintr-un tub de cupru cu profil neegal. Bobinele sunt izolate între ele cu fibră de sticlă cu impregnare cu lac organosiliconic și sinterizarea ulterioară a acestuia. Creuzetul este căptușit în interior cu garnitură de alumină înaltă sau cuarț. Inductorul căptușit poate fi scos din cadrul cuptorului pentru a permite înlocuirea rapidă. Durata de viață a garniturii este de peste 2 000 de topiri. Starea căptușelii este monitorizată de un dispozitiv special montat în partea inferioară a căptușelii creuzetului, care îi măsoară rezistența electrică. Atunci când metalul pătrunde în căptușeală, rezistența electrică a acesteia scade și se emite un semnal corespunzător. Pentru a reduce disiparea fluxului magnetic, inductorii sunt înconjurați de pachete de fire magnetice împachetate în jurul perimetrului. În cazul scurgerilor de metal, cuptorul este înclinat prin mecanisme hidraulice cu piston acționate de unități autonome de presiune a uleiului. Furnalul este alimentat de un transformator monofazat pas cu pas.

Particularitatea topirii în cuptoarele cu creuzet cu inducție este amestecarea intensă a metalului cauzată de acțiunea forțelor electrodinamice. În același timp, se observă formarea de meniscuri pe suprafața metalului. Fiind pozitive până la o anumită valoare, aceste efecte la manifestarea lor excesivă contribuie la creșterea oxidării și absorbției de gaze a metalului. Pentru a elimina aceste dezavantaje limitați puterea specifică a cuptoarelor și a inductorului face doar 70% din înălțimea metalului în creuzet. Pe restul de 30% din înălțime se pun serpentine răcite cu apă rece pentru a crea aceleași condiții termice ale căptușelii.

Calculele arată că efectele electrodinamice scad odată cu creșterea frecvenței inductorului care furnizează curent alternativ. O frecvență de 150 Hz poate fi obținută cu ajutorul unui convertor static de frecvență, astfel încât puterea specifică a cuptoarelor crește de 1,73 ori fără deteriorarea condițiilor de topire. Având în vedere randamentul ridicat al acestor convertoare (~95 %), în acest fel se poate obține intensificarea funcționării cuptoarelor cu inducție cu creuzet.

Cuptoarele cu inducție cu creuzet cu o capacitate de 6 t sunt utilizate cu succes pentru topirea aluminiului secundar și a aliajelor de aluminiu. Acest lucru a permis reducerea semnificativă a pierderilor de metal în comparație cu cuptoarele de reflecție și obținerea de metal de o calitate mai bună. Cuptoarele de topire a aluminiului sunt, de asemenea, căptușite cu masă de umplutură cu conținut ridicat de alumină sau beton refractar pe sticlă lichidă, ceea ce asigură durabilitatea a peste 7000 de topiri. Se lucrează la crearea unor cuptoare cu o capacitate de 16 și 25 de tone.

Consumul specific de energie în cuptoarele cu inducție cu creuzet pentru topirea metalelor este: pentru aluminiu 550-700, pentru alamă 350-380, pentru magneziu 400 kWh/t.

Factorul de putere al cuptoarelor fără compensare este de 0,1-0,17.

Pentru a crește eficiența electrică a cuptoarelor cu creuzet la topirea metalelor neferoase cu o bună conductivitate electrică, este recomandabil să se utilizeze un creuzet din material mai puțin conductor. În acest sens, creuzetele din grafit sunt utilizate pentru topirea cuprului în cuptoare mici. Pentru topirea magneziului se folosesc creuzete de oțel cu pereți cu grosimea de 15-50 mm. În funcție de grosimea peretelui și de temperatura acestuia se modifică raportul dintre puterea eliberată în creuzet și în încărcătură: cu creșterea grosimii peretelui și scăderea temperaturii acestuia scade ponderea puterii eliberate în încărcătură. Astfel, la o temperatură a peretelui de 900 °C și o grosime de 15 mm, aproximativ 70 % din putere este eliberată în încărcătură, în timp ce la o grosime de 50 mm și la aceeași temperatură, doar aproximativ 30 % din puterea totală este eliberată. Între creuzet și inductor se realizează izolație termică din azbest și umplutură de magnezit.

Pentru a obține metale și piese turnate de înaltă calitate, cu un conținut scăzut de gaze, se utilizează cuptoare cu creuzet cu inducție în vid, în care topirea, turnarea și răcirea pieselor turnate se realizează în vid sau într-o atmosferă de gaz protector.

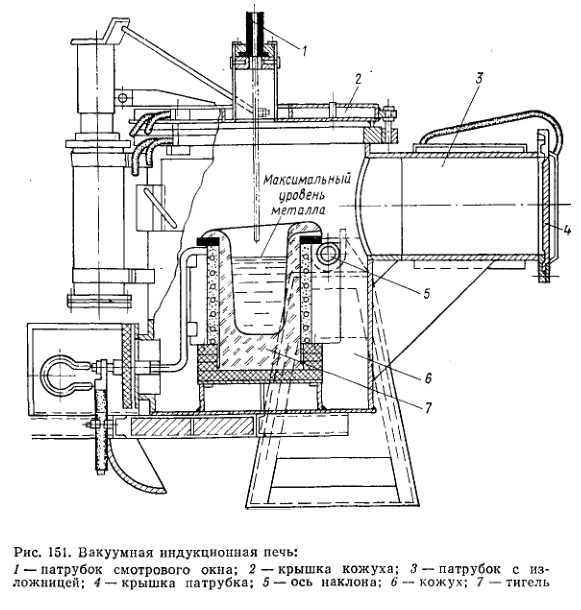

Fig. 151 prezintă modelul unui cuptor cu inducție în vid utilizat pe scară largă, cu o capacitate de 60-100 kW. Inductorul și creuzetul 7 al cuptorului se află într-o carcasă 6 închisă ermetic, închisă de un capac 2. Datorită fluxului mare de disipare din jurul inductorului, carcasa și capacul sunt realizate din oțel nemagnetic sau din metal neferos; în plus, capacul și părțile individuale ale carcasei cuptorului sunt răcite cu apă. La turnarea metalului, carcasa este înclinată în jurul axei 5, iar metalul este turnat în căptușeală, situată în gura 3, care este închisă cu un capac 4. În capac există o fereastră de vizualizare pentru a observa topirea. Un termocuplu poate fi introdus prin spigotul 1. Vacuumul este creat prin rotația pompei de vid cu ulei. Aspirația se realizează prin priza 5, care este aliniată cu axa de rotație a cuptorului. Un vid de până la 10 Pa poate fi obținut într-un cuptor bine reglat. Cuptorul este alimentat de o mașină generatoare de curent alternativ.

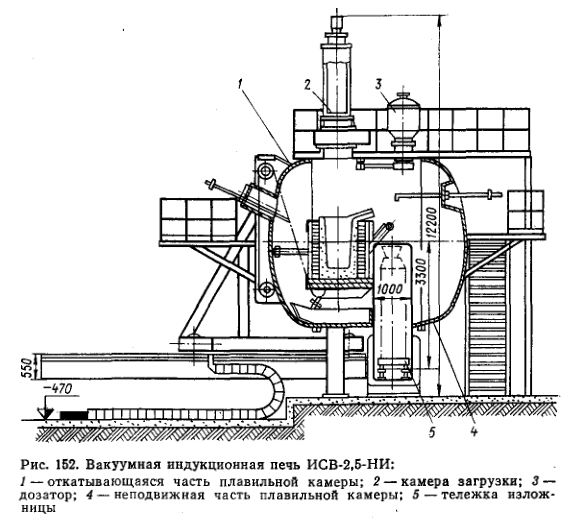

Pentru topirea aliajelor pe bază de nichel în vid au fost create cuptoare de inducție în vid cu funcționare semicontinuă cu o capacitate de 1,0 și 2,5 tone (ISV-1,0-NI și ISV-2,5-NI) care funcționează la frecvența de 1100 Hz cu generatoare de mașini cu o capacitate de 1000 și 1500 kW. O secțiune a cuptorului ISV-2.5-NI este prezentată în figura 152. Camera cuptorului este un vas de vid amplasat orizontal, cu un capac terminal rulant, pe care este montat un creuzet de topire cu un inductor. Sistemul de vid al pompelor mecanice și de suprapresiune permite obținerea unui vid în cuptor de 0,1 Pa. Cuptorul poate fi înclinat și metalul poate fi turnat în butoaie. Stocul de butoaie este depozitat într-o cameră laterală, care este un dispozitiv cu ecluză prin care butoaiele pot fi scoase din camera de topire fără întreruperea vidului. În acest scop, sunt dispuse porți de proces în vid cu dimensiunea deschiderii de trecere de 1000×3300 mm.

Pentru a introduce încărcătura în creuzet, se utilizează un sas 2. Încărcarea se realizează cu ajutorul unui coș cu fund căzut. Pentru introducerea elementelor de aliere, se utilizează un dozator cu opt secțiuni cu o capacitate de 12 litri fiecare. Astfel, încărcarea încărcăturii, a elementelor de aliere, alimentarea și îndepărtarea jgheaburilor, precum și prelevarea de probe și măsurarea temperaturii metalului se realizează fără întreruperea vidului în camera de topire, asigurându-se astfel funcționarea semicontinuă a cuptorului, cu o oprire doar pentru repararea căptușelii creuzetului.

Pentru a îmbunătăți cos φ, există patru baterii de condensatoare cu un dispozitiv pentru menținerea automată a punctului de referință cos φ.

Pentru topirea cantităților mici de metal, se utilizează o serie de cuptoare cu inducție de înaltă frecvență (HFI) cu o capacitate a creuzetului de la OD la 25 kg de metal. Cuptoarele sunt alimentate de un generator cu lampă cu o frecvență de 440-103 și 66-103 Hz. Un troliu manual este utilizat pentru înclinarea cuptorului. Cuptoarele de acest tip au adesea un creuzet de grafit cu izolație termică. Acestea sunt utilizate cu succes pentru topirea metalelor nobile, precum și în experimentele de laborator.

Performanța energetică a cuptoarelor cu inducție este determinată de randamentul termic și electric, de pierderile din bateria de condensatoare și din barele colectoare, precum și din convertoarele de frecvență de curent sau din transformator atunci când se utilizează frecvența industrială. Eficiența termică depinde de capacitatea cuptorului, crescând odată cu creșterea acesteia, și corespunde de obicei la 0,7-0,9. Randamentul electric depinde în mare măsură de metalul topit (rezistența sa electrică). Pierderile în bateria de condensatoare și în barele conductoare sunt adesea de 2-3 și, respectiv, 1-1,5%.