Cuptoarele cu fascicul de electroni topesc tungsten, molibden, niobiu, tantal, zirconiu, uraniu, oțel inoxidabil și alte metale. Suprafața deschisă mare a băii de metal, temperatura ridicată și vidul creează condiții mai bune decât în cazul CRF pentru evaporarea impurităților din metal și eliminarea gazelor dizolvate.

Cuptoarele cu fascicul de electroni se diferențiază în funcție de tipul de tun de electroni (inelar, radial, axial și magnetron), precum și de scopul lor: pentru lingouri, turnare, recristalizare zonală, tratament termic.

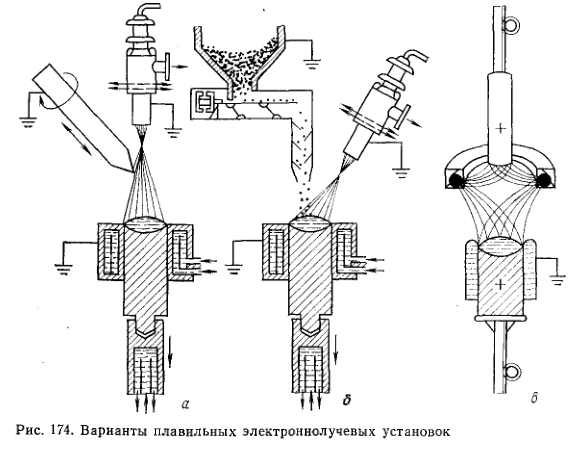

Fig. 174 prezintă schemele dispozitivelor de topire care utilizează tunuri axiale și inelare pentru a produce lingouri într-un cristalizator răcit cu apă. În dispozitivele de topire prezentate în fig. 174, a, b, încălzirea se realizează cu pistoale axiale situate de-a lungul axei verticale a unității și, respectiv, la un unghi față de verticală. În ultimul caz, pentru o mai mare uniformitate a topirii și pentru creșterea vitezei de retopire, se pot utiliza mai multe pistoale dispuse circular. Lingoul care urmează să fie topit din nou este poziționat oblic, astfel încât capătul său să fie încălzit de fasciculul de electroni și topit prin curgerea în baia de cristalizare. Fasciculul de electroni încălzește simultan cu lingoul metalul din baie. Lingourile sau pulberile și resturile comprimate (Fig. 174, a și c), precum și materialul în bucăți sub formă de resturi, granule, pulberi, introduse uniform în cuptor dintr-un buncăr (Fig. 174, b), pot fi utilizate ca încărcătură. Cuptoarele cu tunuri inelare (Fig. 174, c) utilizează ca anod metalul din cristalizator și lingoul care urmează să fie topit. Fluxul de electroni este ramificat aici în lingou și în metalul din baia de cristalizare. Catodul inelar este situat în interiorul electrodului de focalizare, care permite concentrarea fasciculului de electroni pe baia de metal și protejarea parțială a catodului de distrugerea rapidă de către stropirile de metal.

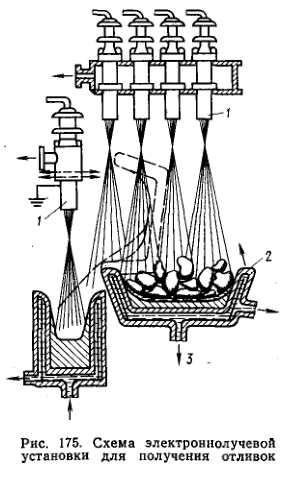

Pentru a obține piese turnate, topirea metalului se poate efectua și într-un creuzet răcit cu apă, cu formarea unei garnituri de protecție pe pereți (fig. 175). Tunurile axiale 1 sunt utilizate în principal pentru încălzire. Metalul topit este turnat prin înclinarea creuzetului 2. Un pistol separat este plasat pentru încălzirea metalului turnat. Acesta este, de asemenea, utilizat pentru a elibera metalul prin orificiul inferior al creuzetului 3. Un tun special arde garnitura.

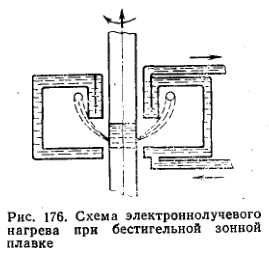

Metoda recristalizării zonale este utilizată pe scară largă pentru a produce metale de înaltă puritate. Metoda se bazează pe faptul că o zonă topită îngustă se deplasează de-a lungul lingoului la o viteză redusă. Impuritatea, care are o solubilitate ridicată în topitură, se concentrează în zonă și este împinsă la capătul lingoului. Începutul lingoului cristalizat este mai curat. Majoritatea impurităților au această proprietate. Unele impurități, dimpotrivă, au o solubilitate mai mare în materialul solid. Acest lucru conduce la faptul că concentrația impurității scade spre sfârșitul lingoului. Procesul de recristalizare zonală este deosebit de eficient în versiunea fără legătură, atunci când se creează o zonă topită într-un lingou poziționat vertical, care este împiedicată să se extindă datorită forțelor de tensiune superficială. În acest caz, contaminarea de la recipientul în care este topit metalul este eliminată. Pentru curățarea zonală a metalelor refractare se utilizează cu succes încălzirea cu fascicul de electroni (fig. 176) cu pistoale inelare, în care un inel de tungsten încălzit creează un flux uniform de electroni către metal. Lingoul (sau pistolul) este deplasat vertical și se rotește. Electrozii de formare sunt utilizați pentru a proteja catodul de vaporizarea impurităților pentru a crește durata de viață a catodului. Electrodul de formare (scutul) are un potențial catodic și, atunci când este răcit cu apă, elimină practic vaporii de metal de la atingerea catodului.

Încălzirea cu fascicul de electroni este utilizată pe scară largă pentru atomizarea metalului înainte ca acesta să fie aplicat pe alte materiale sub formă de filme și lamele subțiri în diferite tipuri de sisteme de pulverizare.

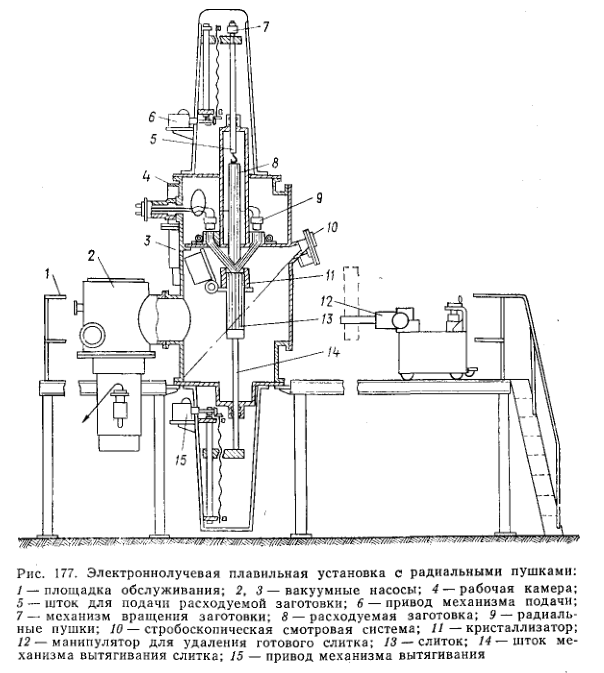

În fig. 177 este prezentat un exemplu de instalație care utilizează pistoale radiale proiectate de Institutul de Sudură Electrică. Cuptoarele sunt fabricate pentru a produce lingouri de până la 380 mm în diametru și 1200 mm în lungime. Puterea celor 10 pistoale radiale este de 500 kW, iar tensiunea de accelerare este de 14-17 kV. Lingoul vertical 8 este topit din nou, fiind coborât în jos de un mecanism special 6. Lingoul finit este tras de tija 14 și descărcat de manipulatorul 12. Pentru crearea vidului se utilizează pompe de difuzie și de amplificare a vaporilor de ulei și o pompă mecanică de vid preliminar. În locul pompelor de vapori de ulei, se pot utiliza pompe cu două rotoare.

Au fost create modele de cuptoare cu o capacitate de până la 7,5 MW la o tensiune de accelerare de 30 kV. Un astfel de cuptor poate produce lingouri de până la 2,0 m în diametru și 4,0 m în lungime (masă de până la 100 de tone).

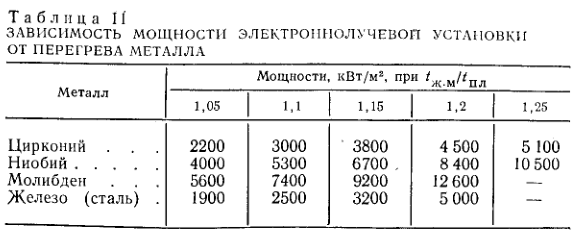

Performanțele cuptoarelor cu fascicul de electroni depind de temperatura de supraîncălzire selectată pentru suprafața metalului și de durata de timp în care metalul este menținut la această temperatură. Supraîncălzirea trebuie să fie optimă, deoarece eficiența curățării poate fi redusă dacă supraîncălzirea este prea mare. Pe măsură ce temperatura crește, pierderile de căldură prin radiație de pe suprafața metalului și transferul de căldură prin conducție termică prin lingou și către pereții matriței cresc. Modificările puterii specifice furnizate metalului în funcție de temperatura de supraîncălzire a acestuia sunt prezentate în tabelul 11. Tabelul arată că consumul de energie crește mult mai rapid decât raportul dintre temperatura metalului lichid și temperatura de topire a acestuia (tж.м/tпл).

Eficiența electrică a întregii instalații (ηэ) este determinată de randamentul convertorului (ηпр), a tunului de electroni (ηэ.п) și de transformarea energiei cinetice a electronilor accelerați ai fasciculului în căldură (ηп) : ηэ= ηпрηэ.пηп

De obicei, ηпр este suficient de mare și face 0,85-0,95; ηэ.п pentru un tun axial de mare putere este de 0,96-0,98; ηп depinde de pierderile la radiațiile X (aproximativ 0,1%), de ionizarea vaporilor metalici (3-5%), de fluxul de electroni secundari și reflectați, în funcție de sarcina nucleului atomic (numărul de ordine) al elementului Z. Pentru titan (Z=22) ηп=0,92, iar pentru uraniu (Z=92) ηп=0,76. Randamentul electric al întregii instalații variază de la 0,6 la 0,8.

Valoarea mică a randamentului termic al instalațiilor de încălzire cu fascicul de electroni conduce la faptul că consumul specific de energie electrică în timpul topirii metalelor este ridicat și face pentru molibden 8-15, niobiu 7-10, tantal 6-30, zirconiu 2-4, tungsten 20-40 kWh/kg.

Îmbunătățirea tehnologiei de topire și proiectarea cuptoarelor cu fascicul de electroni ar trebui să conducă la reducerea consumului specific de energie.