Furnalele cu canal de inducție sunt din ce în ce mai utilizate datorită performanțelor tehnice și economice ridicate. Calitatea ridicată a metalelor și aliajelor produse, pierderile reduse de monoxid de carbon, productivitatea ridicată a cuptoarelor la un consum redus de energie diferențiază favorabil cuptoarele cu canal de inducție de alte cuptoare. Aceste cuptoare sunt deosebit de eficiente atunci când se lucrează continuu cu un metal sau un aliaj de aceeași compoziție.

Cuptoarele cu canal de inducție sunt utilizate pentru topirea diferitelor metale neferoase (cupru, nichel, aliaje de cupru și nichel, zinc, aluminiu și aliajele sale). În funcție de destinație, aceste cuptoare sunt etichetate după cum urmează: ILK — pentru topirea aliajelor pe bază de cupru, IAK — pentru topirea aliajelor pe bază de aluminiu și ICC — pentru topirea zincului. Cuptoarele sunt realizate în monofazate, bifazate și trifazate. În cuptoarele de mare capacitate sunt utilizate pe scară largă unități de inducție monofazate separate conectate la o baie de cuptor comună. Acest lucru permite unificarea fabricării lor, înlocuirea ușoară în caz de defecțiune și repararea unităților de inducție separat pe lateral. Se preconizează producerea de cuptoare IAK cu o capacitate de 16 și 25 de tone, ICK cu o capacitate de 100 de tone și ILK cu o capacitate de 40 și 100 de tone.

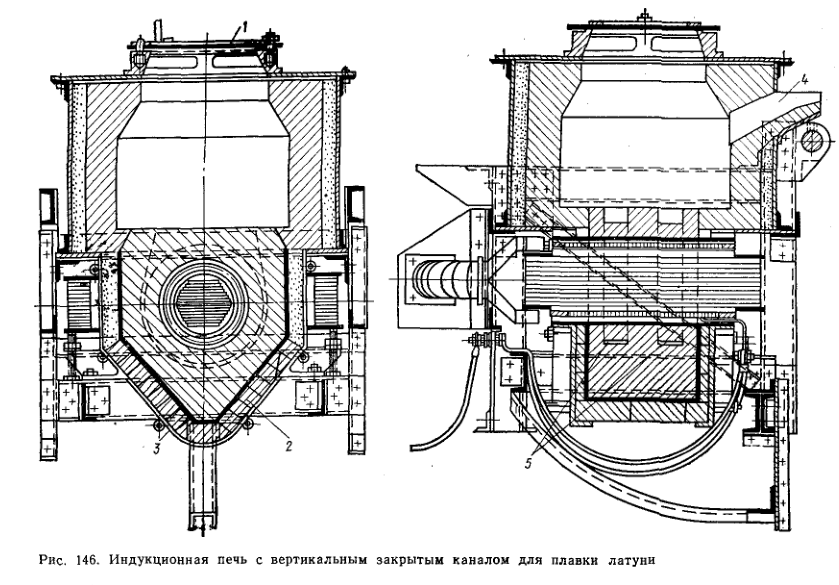

Figura 146 prezintă un cuptor cu inducție monofazat utilizat pe scară largă pentru topirea alamei cu o capacitate de 0,6 tone. Cuptorul este încărcat prin deschiderea superioară 1, care este închisă cu un capac din metal ușor. Metalul este turnat prin zbor atunci când cuptorul este înclinat în jurul axei situate la capătul jgheabului de descărcare 4. Arborele cilindric vertical al cuptorului este de obicei căptușit cu cărămizi refractare (magnezită) cu umplutură termoizolantă.

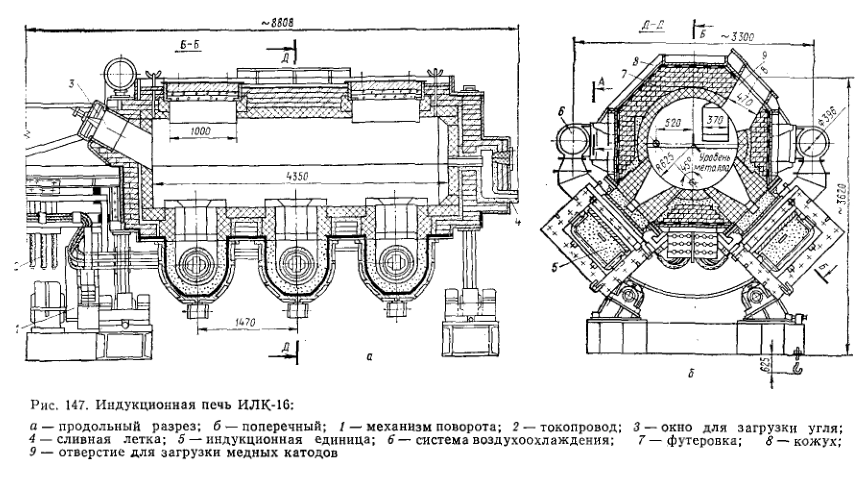

O unitate formată dintr-un cuptor cu canal de inducție cu o capacitate de 16 tone (ILK-16), un malaxor cu canal de inducție cu o capacitate de 2,5 tone (ILKM-2.5), o cuvă încălzită închisă și o mașină de turnare continuă este utilizată pentru a refunda cuprul catodic în bare de foc. Capacitatea unității este de 5,5 tone/h de bare pentru foc fără oxigen. Figura 147 prezintă secțiuni longitudinale și transversale ale cuptorului cu inducție ILK-16. Cuptorul are șase unități de inducție dispuse în două rânduri de câte trei unități pe rând. Topirea se realizează sub un strat de cărbune cu o grosime de 300-400 mm, care asigură o concentrație mai mică de oxigen în cupru, o conductivitate electrică și o ductilitate mai mare a acestuia. Cuptorul are o carcasă metalică, izolație din azbest, un strat de cărămizi izolante și căptușeală cu cărămizi cu conținut ridicat de alumină. Grosimea totală a căptușelii pereților este de 440 mm. Cuptorul poate fi rotit cu 50° într-o parte sau alta. Unitatea de inducție detașabilă are o putere de 256 kW la 500 V. Piatra șemineului este căptușită cu material de umplutură cu conținut ridicat de alumină. În timpul perioadei de umplutură se formează un canal rotund cu o secțiune transversală de 120X30 mm cu ajutorul unui șablon de lemn, care este apoi ars. Uscarea durează 7-10 zile în vid la 100° C și apoi timp de 1 lună cu încălzitoare de nicrom la 200-300° C. Înainte de instalare, căptușeala este încălzită cu un arzător cu gaz la 1200° C. Durata de viață a căptușelii unității de inducție nu este mai mică de 4-6 luni, căptușeala băii este de aproximativ 5 ani. Schimbarea unităților de inducție se realizează fără oprirea cuptorului. Cu ajutorul unui pod rulant

Cuptoarele cu conducte de inducție sunt utilizate pentru topirea aluminiului și a aliajelor sale. Acestea asigură o saturație mai redusă cu gaz a metalului și pierderi prin oxidare. Cu toate acestea, la topirea aluminiului, canalul devine treptat acoperit cu oxid de aluminiu mai greu și neelectric conductiv, ceea ce provoacă perturbări ale funcționării electrice a cuptorului.

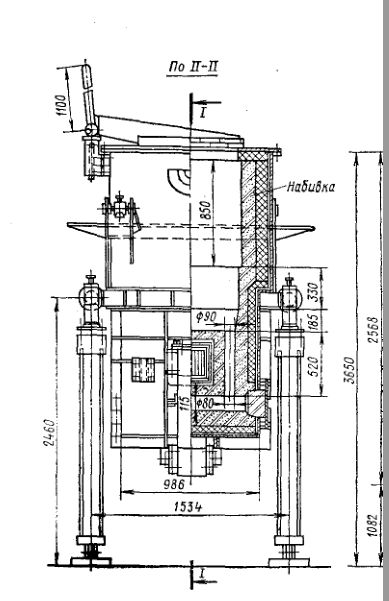

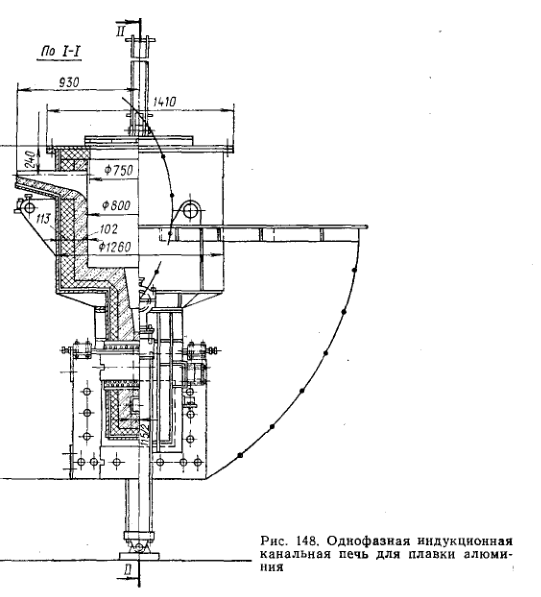

Figura 148 prezintă un cuptor cu canal de inducție monofazat pentru aluminiu cu o capacitate de 0,5 t. O caracteristică specială a acestui model de cuptor este forma dreptunghiulară a canalului, spre deosebire de canalul rotund al cuptoarelor ILK și secțiunea sa transversală mărită. Se recomandă ca densitatea curentului în canal să fie mai mică de 5 A/mm 2 . În partea inferioară a canalului există o gaură închisă cu un dop ceramic. Prin această gaură, canalul este curățat periodic de oxizii acumulați. Densitatea redusă a curentului în canal, baia de metal ridicată deasupra canalului reduc amestecarea aluminiului și posibilitatea pătrunderii oxizilor în canal. Piatra focarului este căptușită cu umplutură de argilă refractară-quartzit sau beton rezistent la căldură. Căptușeala poate rezista la până la 3000 de topiri.

Figura 148 prezintă un cuptor cu canal de inducție monofazat pentru aluminiu cu o capacitate de 0,5 t. O caracteristică specială a acestui model de cuptor este forma dreptunghiulară a canalului, spre deosebire de canalul rotund al cuptoarelor ILK și secțiunea sa transversală mărită. Se recomandă ca densitatea curentului în canal să fie mai mică de 5 A/mm 2 . În partea inferioară a canalului există o gaură închisă cu un dop ceramic. Prin această gaură, canalul este curățat periodic de oxizii acumulați. Densitatea redusă a curentului în canal, baia de metal ridicată deasupra canalului reduc amestecarea aluminiului și posibilitatea pătrunderii oxizilor în canal. Piatra focarului este căptușită cu umplutură de argilă refractară-quartzit sau beton rezistent la căldură. Căptușeala poate rezista la până la 3000 de topiri.

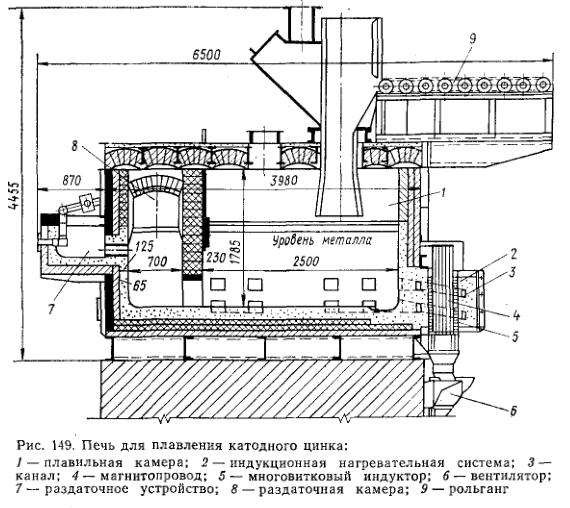

Cuptoarele de capacitate mare utilizează unități de inducție detașabile, precum cuptoarele ILK. Aceste cuptoare au o capacitate de până la 40 de tone. Unitățile de inducție standard sunt proiectate pentru o putere de 400 kW. Cuptoarele de capacitate mare (până la 100 de tone) sunt utilizate pentru a refunda foi de zinc catodic în lingouri. Figura 149 prezintă un cuptor pentru topirea foilor de zinc catodic cu o capacitate de 40 de tone (IZC-40). Cuptorul are camere de topire și de distribuire, amplasate într-o carcasă metalică. Există 6 unități de inducție cu canale orizontale de-a lungul perimetrului carcasei. Spre deosebire de cuptoarele anterioare, bobina inductorului nu este formată dintr-un tub răcit cu apă, ci dintr-o bară de cupru. Inductorul și căptușeala canalului sunt răcite de aerul provenit de la un ventilator. Pachetele de foi de zinc catodice sunt încărcate cu ajutorul unui mecanism special printr-o deschidere în bolta cuptorului. Turnarea zincului se realizează din camera de distribuție.

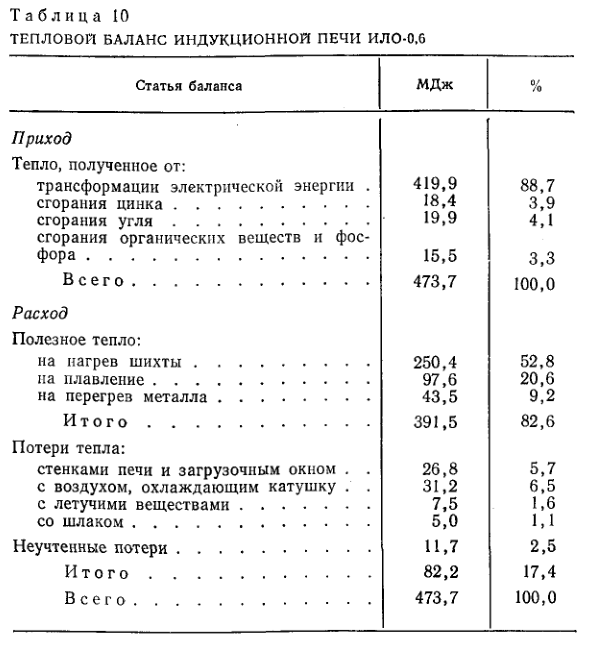

Tabelul 10 prezintă bilanțul termic al cuptorului cu canal de inducție cu o capacitate de 0,6 tone la topirea alamei timp de 1,1 ore. Eficiența termică a cuptorului este de 82,6%. La topirea aluminiului într-un cuptor monofazic de tipul descris, eficiența termică este de aproximativ 60%, iar la topirea zincului — de aproximativ 84%.

Consumul specific de energie pentru topirea aluminiului 450-475, alamei 200, zincului 100 kWh/t, pentru supraîncălzirea cuprului în amestecătorul de la 1100 la 1200°C 40 kWh/t.