Pentru recuperarea nichelului din oxidul său și vărsarea ulterioară a metalului în anozi se utilizează cuptoare cu arc deschis, care seamănă în mare măsură cu cuptoarele cu arc de oțel utilizate pe scară largă.

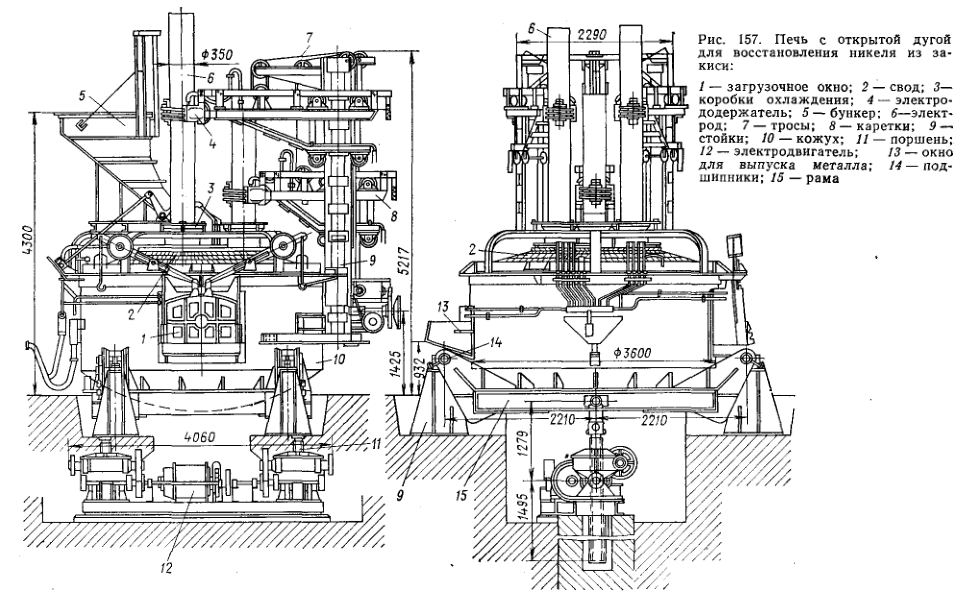

Fig. 157 prezintă un cuptor cu secțiune transversală circulară. Carcasa cilindrică de oțel a cuptorului 10 are fundul sferic și este căptușită în interior cu cărămizi izolante și refractare. Bolta cuptorului 2 este realizată din cărămizi refractare. Cuptorul are o fereastră de încărcare 1 și o fereastră cu un vârf 13 pentru turnarea metalului. Fereastra de încărcare este închisă de o ușă căptușită cu un mecanism de ridicare și coborâre. Ramele ferestrelor de încărcare a încărcăturii și de descărcare a metalului sunt răcite cu apă. Cuptorul este montat pe un cadru 15, sprijinit pe patru rulmenți 14 suporturi 9. Pentru înclinarea cuptorului în timpul evacuării metalului există un mecanism situat sub cuptor. Înclinarea cuptorului se realizează prin intermediul a două împingătoare 11 acționate de un motor electric 12. Unghiul maxim de înclinare este de 35°, iar viteza de înclinare este de 0,3° pe secundă. Cuptorul are trei electrozi grafitați 6 fixați în suporturile de electrozi 4. Electrozii trec în cuptor prin deschideri în boltă, în care sunt instalate cutii de etanșare 3. Suporturile de electrozi cu electrozi sunt fixate pe cărucioare 8, suspendate de cabluri de oțel 7 pe trei stâlpi 9. Pentru a regla curentul în cuptor, cărucioarele împreună cu suporturile de electrozi și electrozii pot fi deplasate în sus și în jos pe suporturi cu ajutorul unui mecanism cu motor. Tolva 5 permite încărcarea încărcăturii prin bolta cuptorului.

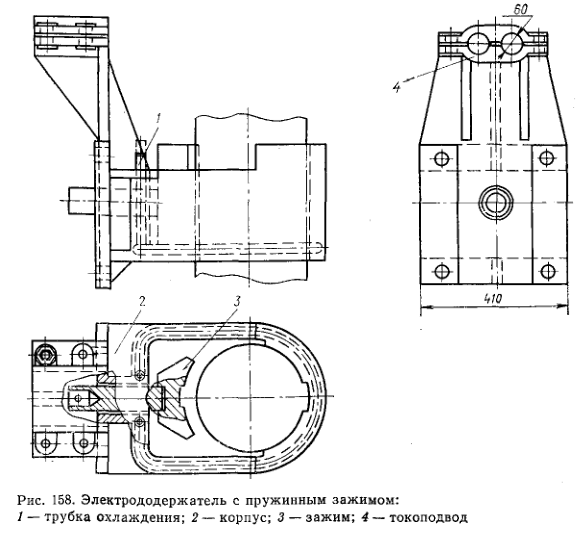

Suporturile pentru electrozi trebuie să asigure un contact electric bun cu electrodul, fixarea fiabilă a electrodului și capacitatea de a deplasa electrodul în sus și în jos. În același timp, fixarea trebuie să permită transferul ușor al electrodului, și anume prinderea și desprinderea ușoară a electrodului atunci când suportul de electrod este deplasat în sus când o parte a electrodului este arsă. Durata de viață a suportului pentru electrozi trebuie să fie suficient de lungă, în ciuda condițiilor dificile de lucru (temperatură ridicată și gaze care ies din cuptor).

Fig. 158 prezintă modelul unui suport de electrod cu o clemă cu arc, utilizat pentru electrozii grafitați cu diametrul de până la 400 mm. Electrodul în corpul 2 este fixat de clema 3, care este presată de un arc puternic (care nu este indicat în figură). Prin eliberarea acțiunii arcului cu ajutorul unui cilindru pneumatic controlat de la distanță, este ușor de realizat ocolirea electrodului. Suportul este răcit cu apă prin intermediul tubului 1. Apa și curentul sunt alimentate prin tuburi de cupru fixate pe suportul electrodului 4. Suportul electrodului este fixat cu șuruburi pe dispozitivul de susținere destinat deplasării electrodului. În locul fixării suportului de electrod pe structura metalică care îl susține, este necesar să se pună o izolație electrică fiabilă. Pentru izolare se utilizează cabluri și foi de azbest și garnituri și manșoane din micanit. Dezavantajul izolației din azbest este higroscopicitatea sa și reducerea proprietăților de izolare electrică.

Suporturile de electrozi sunt fabricate din cupru și aliaje de cupru sau din oțel. Utilizarea metalelor neferoase necesită răcirea cu apă, suporturile de electrozi din oțel fiind uneori fabricate fără răcire. Avantajul metalelor neferoase este rezistența de contact redusă între electrod și suport. Rezistența de contact crește brusc atunci când electrodul este prost fixat. Dimensiunile suportului de electrod sunt determinate de rezistența sa mecanică și de suprafața de contact necesară cu electrodul. Densitatea de curent în contact este permisă pentru cupru până la 2,6 A/cm 2 , pentru oțel 1,5 A/cm 2 .

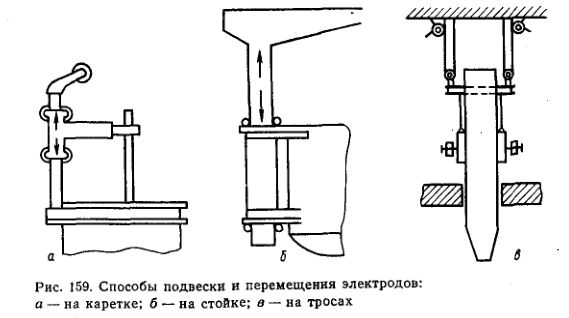

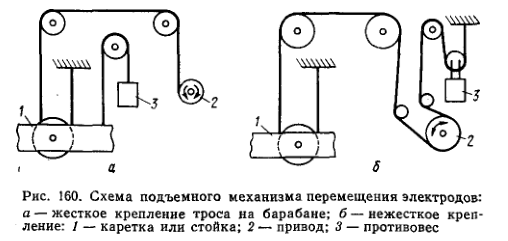

Tuburile de cupru răcite cu apă sau barele de cupru sunt utilizate pentru a furniza curent la suportul electrodului. Utilizarea tuburilor răcite cu apă permite reducerea semnificativă a consumului de cupru (de aproape patru ori). La fixarea tuburilor și a barelor pe dispozitivele de susținere, trebuie utilizată o izolație electrică fiabilă. Curentul către bare sau tuburi este furnizat de un cablu flexibil cu izolație bună din azbest sau de un cablu răcit cu apă, iar suportul pentru electrozi poate fi deplasat în sus și în jos. Suportul de electrozi este fixat ferm pe un cărucior mobil (Fig. 159, a) sau pe un suport mobil (telescopic) în formă de L, care se deplasează în sus și în jos (Fig. 159,6). În cuptoarele staționare, electrozii cu diametru mare (cu autofuziune) sunt suspendați pe frânghii și blocuri fixate deasupra cuptorului (Fig. 159,c). Mecanismul de mișcare a electrodului servește la reglarea lungimii arcului și a parametrilor electrici ai cuptorului. Acesta trebuie să asigure ridicarea rapidă a electrodului atunci când se formează un scurtcircuit în cuptor și coborârea acestuia atunci când se întrerupe arcul. Acționarea electromecanică sau hidraulică este utilizată pentru deplasarea electrodului. Se presupune că viteza de deplasare este de 4-6 m/min. În cazul acționării electromecanice, cablul este înfășurat pe un tambur. Pentru a reduce puterea de acționare, se utilizează o contragreutate, a cărei greutate este considerată egală cu greutatea dispozitivului ridicat la lungimea minimă a electrodului. Cablul de pe tambur poate fi fixat rigid, așa cum este prezentat schematic în fig. 160, a.

Tuburile de cupru răcite cu apă sau barele de cupru sunt utilizate pentru a furniza curent la suportul electrodului. Utilizarea tuburilor răcite cu apă permite reducerea semnificativă a consumului de cupru (de aproape patru ori). La fixarea tuburilor și a barelor pe dispozitivele de susținere, trebuie utilizată o izolație electrică fiabilă. Curentul către bare sau tuburi este furnizat de un cablu flexibil cu izolație bună din azbest sau de un cablu răcit cu apă, iar suportul pentru electrozi poate fi deplasat în sus și în jos. Suportul de electrozi este fixat ferm pe un cărucior mobil (Fig. 159, a) sau pe un suport mobil (telescopic) în formă de L, care se deplasează în sus și în jos (Fig. 159,6). În cuptoarele staționare, electrozii cu diametru mare (cu autofuziune) sunt suspendați pe frânghii și blocuri fixate deasupra cuptorului (Fig. 159,c). Mecanismul de mișcare a electrodului servește la reglarea lungimii arcului și a parametrilor electrici ai cuptorului. Acesta trebuie să asigure ridicarea rapidă a electrodului atunci când se formează un scurtcircuit în cuptor și coborârea acestuia atunci când se întrerupe arcul. Acționarea electromecanică sau hidraulică este utilizată pentru deplasarea electrodului. Se presupune că viteza de deplasare este de 4-6 m/min. În cazul acționării electromecanice, cablul este înfășurat pe un tambur. Pentru a reduce puterea de acționare, se utilizează o contragreutate, a cărei greutate este considerată egală cu greutatea dispozitivului ridicat la lungimea minimă a electrodului. Cablul de pe tambur poate fi fixat rigid, așa cum este prezentat schematic în fig. 160, a. Mecanismul trebuie apoi să aibă comutatoare de limită pentru a preveni ruperea sau încurcarea cablului pe tambur. Avantajul acestei metode de fixare este că, datorită contragreutății, atunci când electrodul este coborât pe încărcătură, acesta este supus unei presiuni reduse din cauza masei proprii și a masei mecanismului de deplasare. În cuptoarele de dimensiuni mici se utilizează schema dispozitivului de ridicare prezentată în fig. 160, b. Aici 2-3 bobine de cablu sunt înfășurate pe tambur, care merge apoi la contragreutate și la locul de fixare rigidă a acesteia. Electrodul este deplasat prin frecarea creată de tensiunea cablului. Acest sistem nu necesită comutatoare de limită, deoarece atunci când electrodul este coborât pe sarcină, tensiunea cablului slăbește și acesta alunecă pe tambur. Același lucru se întâmplă și atunci când electrodul este ridicat în poziția cea mai înaltă. Contraîncărcătura este coborâtă până la oprire și tensiunea cablului pe tambur este slăbită. Cursa electrodului în cuptoarele de dimensiuni mici este de 1,0-1,2 metri, iar în cuptoarele mari de până la 2,0 metri. În ultimul timp, se utilizează din ce în ce mai mult acționarea hidraulică pentru ridicarea electrozilor.

Mecanismul trebuie apoi să aibă comutatoare de limită pentru a preveni ruperea sau încurcarea cablului pe tambur. Avantajul acestei metode de fixare este că, datorită contragreutății, atunci când electrodul este coborât pe încărcătură, acesta este supus unei presiuni reduse din cauza masei proprii și a masei mecanismului de deplasare. În cuptoarele de dimensiuni mici se utilizează schema dispozitivului de ridicare prezentată în fig. 160, b. Aici 2-3 bobine de cablu sunt înfășurate pe tambur, care merge apoi la contragreutate și la locul de fixare rigidă a acesteia. Electrodul este deplasat prin frecarea creată de tensiunea cablului. Acest sistem nu necesită comutatoare de limită, deoarece atunci când electrodul este coborât pe sarcină, tensiunea cablului slăbește și acesta alunecă pe tambur. Același lucru se întâmplă și atunci când electrodul este ridicat în poziția cea mai înaltă. Contraîncărcătura este coborâtă până la oprire și tensiunea cablului pe tambur este slăbită. Cursa electrodului în cuptoarele de dimensiuni mici este de 1,0-1,2 metri, iar în cuptoarele mari de până la 2,0 metri. În ultimul timp, se utilizează din ce în ce mai mult acționarea hidraulică pentru ridicarea electrozilor.

Etanșarea electrodului la trecerea prin boltă se face pentru a reduce arderea electrodului din cauza gazelor care ies din cuptor, pentru a crește durata de viață a suportului electrodului și pentru a îmbunătăți condițiile sanitare în timpul întreținerii cuptorului. Fig. 161 prezintă un model de dispozitiv de etanșare utilizat pentru electrozii grafitați. Corpul 4 sudat sau turnat, răcit cu apă, este montat pe bolta cuptorului sau puțin încastrat în aceasta (80-100 mm). Pentru a reduce pierderile electrice în corpul metalic, acesta este realizat din material nemagnetic, cu un spațiu de 10-20 mm de-a lungul mulajului. Pe suprafața conică a carcasei există sectoare separate 1 realizate din metal magnetic. Câmpul magnetic din jurul electrodului atrage sectoarele la electrod, creând o bună etanșare. Garniturile de cupru 3 împiedică sectoarele să fie atrase de corpul dispozitivului de etanșare. Cârligele speciale 2 sunt utilizate pentru a menține sectoarele atunci când cuptorul este înclinat. Lipirea electrodului în dispozitivul de etanșare poate fi evitată prin efectuarea unei tăieturi conice în partea superioară a sectoarelor. Durata de viață a dispozitivelor de etanșare la topirea materialelor sulfuroase poate fi mărită de mai multe ori dacă acestea sunt fabricate din titan.

Cuptorul prezentat în Fig. 157 are o capacitate de aproximativ 5 tone de nichel. Durata unui proces este de 6 h. Puterea transformatorului de alimentare este de 2250 kV-A. Consumul specific de energie în cuptor este de 1500-2000 kWh pe 1 tonă de anozi de nichel. Consumul de electrozi este de 10-18 kg pe 1 tonă de nichel. Un cuptor cu o capacitate de 9000 kV-A este în curs de dezvoltare. Dezavantajul acestui tip de cuptor este îndepărtarea semnificativă a nichelului din cuptor cu ajutorul prafului.