Cuptoarele cu arc sunt utilizate pentru topirea metalelor neferoase relativ refractare și a aliajelor precum nichelul, cobaltul și cuprul.

Pentru topirea cuprului, bronzului, nichelului catodic și a altor metale neferoase, se utilizează adesea cuptoare cu tambur cu arc independent de tip DM (arc, cupru). Cuptorul este un tambur căptușit cu refractar, amplasat orizontal, care se rotește pe patru role de sprijin. Pe axa tamburului se află doi electrozi de grafit, între capetele cărora arde un arc electric. Metalul este introdus în cuptor printr-o deschidere în tambur, care servește în același timp la turnarea metalului lichid. După topirea unei părți din metal, se pune în funcțiune mecanismul de balansare a cuptorului, care rotește periodic tamburul cu un anumit unghi în ambele direcții. Pentru aliajele de cupru, cuptoarele DM sunt căptușite cu șamotă, iar pentru aliajele de nichel — cu magnezită. Umplerea cuptorului cu metal trebuie să se facă astfel încât suprafața băii să fie la cel puțin 75-100 mm distanță de electrozi. Electrozii de grafit sunt fixați în suporturi de electrozi turnate din bronz răcite cu apă. Suporturile de electrozi sunt instalate în ghidaje de-a lungul cărora sunt deplasate manual sau cu ajutorul unui motor electric controlat de un regulator automat al arderii arcului.

În marile turnătorii și ateliere de rafinare pentru topirea catodului de cupru și a oxidului de nichel, se utilizează cuptoare cu arc rotativ circular cu trei electrozi, cu arc dependent de mare putere.

Topirea metalelor reactive refractare

Pentru topirea metalelor refractare reactive (titan, molibden, tungsten, zirconiu, hafniu, vanadiu, beriliu etc.) și a aliajelor pe baza acestora, cel mai potrivit cuptor este un cuptor cu arc în vid (VAF), care asigură o temperatură ridicată și o purificare suplimentară a metalului de impuritățile volatile și gaze. Metalul curat rezultat are proprietăți de performanță mai bune. De exemplu, topirea oțelului pentru rulmenți într-un cuptor cu fibră de sticlă poate crește de cinci ori durata de viață a rulmenților cu bile. În cele două decenii de la începutul aplicării FAR, s-au făcut progrese semnificative în studiul teoriei de funcționare a acestor cuptoare și în proiectarea lor. Dacă la început se produceau lingouri de câteva kilograme, în prezent se produc lingouri rotunde și dreptunghiulare care cântăresc până la 40 de tone și piese turnate profilate care cântăresc până la 600 kg.

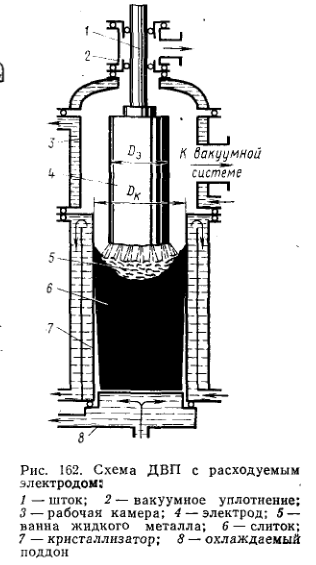

Schema pompei cu fibră optică cu un electrod consumabil este prezentată în figura 162. Electrodul este alimentat cu curent electric prin intermediul suportului de electrod și al tijei conducătoare de curent 1. Tija trece prin garnitura de vid 2 din partea superioară a camerei de lucru 3 și se conectează la electrodul consumabil 4 din metal supus topirii. O particularitate a construcției DWP este utilizarea unui cristalizator 7 răcit cu apă, din cupru, bronz sau oțel, în care se formează lingoul 6 după topire. La capătul superior al lingoului, sub electrod, se află o baie de metal lichid 5. Pe pereții cristalierului se formează rapid un strat solid de metal, numit garnissage. Prezența garnisajului protejează topitura de contaminarea cu materialul din pereții matriței. Lingoul începe să se formeze pe tava 8 răcită cu apă. Primele picături de metal din electrod se solidifică rapid și numai la o anumită înălțime, când efectul răcirii tăvii este redus, se formează o baie lichidă pe lingou. Lingoul rezultat poate fi coborât continuu, baia de metal rămânând tot timpul la aceeași înălțime.

O altă metodă de topire se numește topirea cu cristalizator orb. În această metodă, vasul rămâne pe loc, iar înălțimea lingoului crește în permanență. În acest caz, nu este necesar niciun mecanism pentru a trage lingoul. Topirea în placa de fibre se face cu curent continuu. Acest lucru elimină pulsațiile combustiei arcului de curent alternativ. Electrodul servește drept catod, iar lingoul și cristalizatorul drept anod. Temperatura ridicată din spațiul dintre electrozi duce la vaporizarea metalului. Presiunea de echilibru a vaporilor acestuia este mult mai mare decât presiunea gazelor reziduale (de 10 2-10 3 ori). Tensiunea primară de ionizare a vaporilor metalici este mai mică (aproximativ 8 V) decât cea a atomilor de hidrogen, oxigen, azot (aproximativ 14 V) și mai ales a gazelor inerte — argon (15,7 V), heliu (24,5 V). Prin urmare, arcul în vid arde în vapori metalici. Presiunea vaporilor metalici este mult mai scăzută la suprafețele laterale mai reci ale electrodului. Acest lucru duce la faptul că arderea arcului este localizată în spațiul dintre electrozi. Transferul arcului către peretele cristalizatorului este posibil atunci când distanța dintre electrod și perete este mică sau când presiunea gazelor din cuptor crește. Apariția unui arc între electrod și peretele cristalierului nu trebuie permisă, deoarece peretele cristalierului se poate topi și apa va ajunge pe metalul topit. La temperaturi ridicate ale metalului, apa se disociază în oxigen și hidrogen pentru a forma un amestec exploziv de gaze. Pentru a reduce probabilitatea de combustie a arcului între electrod și peretele matriței, spațiul dintre acestea (Dэ—Dк)/2 este mai mare decât lungimea arcului sub electrod.

Arcul dintre electrozi arde la tensiune joasă (20-30 V), iar lungimea arcului este de numai 2-5 cm. Pentru a comprima coloana de arc și a împiedica aruncarea acesteia în matriță, se utilizează uneori un câmp magnetic permanent, creat de un solenoid situat în afara matriței. Un astfel de solenoid poate fi utilizat pentru amestecarea electromagnetică a metalului în baie atunci când este alimentat cu curent alternativ.

În cursul normal al procesului, arcul se sprijină cu punctul catodic (sau mai multe puncte) pe capătul plat al electrodului de topire, iar cu punctul anodic pe oglinda băii de metal lichid. Datorită căldurii generate pe electrod, se formează o peliculă de metal lichid, care curge în baie sub formă de picături. Topirea continuă a metalului pe electrod duce la faptul că temperatura acestuia este menținută întotdeauna aproape de temperatura de topire. Anodul generează puțin mai multă căldură decât catodul, ceea ce duce la supraîncălzirea băii lichide și la o mai bună penetrare a lingoului. Atunci când căldura este disipată prin pereții cristalizatorului cu ajutorul apei de răcire, are loc cristalizarea continuă a topiturii.

Metalul topit sub forma unei pelicule subțiri pe electrod, o picătură care curge în baie și suprafața metalului lichid din baie în condiții de vid eliberează gaze dizolvate și impurități volatile. Acest lucru duce la o purificare semnificativă a metalului.

Arderea arcului este influențată semnificativ de presiunea gazelor reziduale din cuptor. La o presiune reziduală de la 0,1 la 100 Pa, se observă o descărcare uniformă (difuză) a arcului cu un diametru mare al spotului anodic și o coloană pozitivă cu o luminozitate mică a coloanei care ocupă aproape întregul volum al spațiului interelectrodic. La o presiune reziduală a gazului de la 0,1 la 10 kPa, se observă o formă tranzitorie de descărcare, când se formează mai multe pete catodice, care se deplasează de-a lungul suprafeței inferioare și laterale a electrodului cu viteză mare. Aceasta duce la o scădere a ratei de topire a electrodului și la o creștere a încălzirii matriței. Se observă o strălucire generală a gazelor în cuptor. La o presiune a gazelor reziduale de la 10 la 25 kPa se formează o descărcare „dantelată”, având o coloană pronunțată și pete de sprijin cu un diametru de câțiva milimetri. Descărcarea este caracterizată de o poziție instabilă în spațiu. În acest sens, sistemul de vid al cuptorului este proiectat pentru a obține o presiune reziduală în cuptorul rece mai mică de 0,1 Pa. Pentru crearea vidului, se utilizează pompe mecanice de prevacuare și pompe cu două rotoare, precum și pompe de vapori de ulei de suprapresiune. Trebuie avut în vedere faptul că, în perioada inițială de topire, când electrodul se află în matriță, eliminarea gazului de sub spațiul electrodului este dificilă din cauza capacității reduse a spațiului dintre lingou și matriță. Presiunea reziduală a gazului în această zonă poate fi mai mare.

O mare realizare în dezvoltarea panourilor din fibre a fost stăpânirea topiturii lingourilor dreptunghiulare. Această formă de lingou este mult mai bună pentru tratamentul ulterior prin presiune.

La retopirea într-o matriță oarbă, pe suprafața lingoului se depun stropi de metal și săruri volatile. Acest lucru deteriorează suprafața exterioară a lingoului rezultat. Pentru a obține o suprafață bună a lingourilor și pentru a îmbunătăți calitatea metalului, se utilizează topirea dublă. În acest scop, la sfârșitul topirii, restul electrodului este scufundat în baia topită și lăsat să se solidifice. Apoi, cu ajutorul mecanismului de ridicare a electrodului, lingoul este scos din matriță, se introduce o matriță nouă și se repetă topirea.

Rezultate bune se obțin prin topirea secundară sub un strat de zgură într-o atmosferă de argon sau heliu. În acest caz, electrodul este scufundat în zgura topită și topirea se datorează căldurii generate de trecerea curentului prin zgură. Se obține o distribuție uniformă a temperaturii și absența completă a stropirii.

O altă modificare a cuptoarelor cu arc sub vid este topirea prin garnizare, utilizată pentru a produce piese turnate din metale refractare reactive. În acest caz, cantitatea necesară de metal este topită într-un cristalizator și apoi turnată în piese de turnare. Acoperirea poate fi realizată prin încărcarea încărcăturii în cuptor dintr-un buncăr și prin utilizarea unui electrod neconsumabil (grafit, tungsten sau oțel răcit cu apă). De asemenea, este posibil să se combine electrodul consumabil cu încărcarea încărcăturii în bucăți din buncăr. Turnarea metalului se realizează prin topirea unei găuri în fundul creuzetului, înclinarea creuzetului fără electrod și înclinarea creuzetului împreună cu electrodul, fără oprirea arderii arcului. De regulă, turnarea se realizează fără ruperea etanșeității (sub vid). La topirea prin garnizare se utilizează creuzete metalice răcite cu apă, precum și creuzete de grafit plasate într-o carcasă de oțel răcită cu apă.

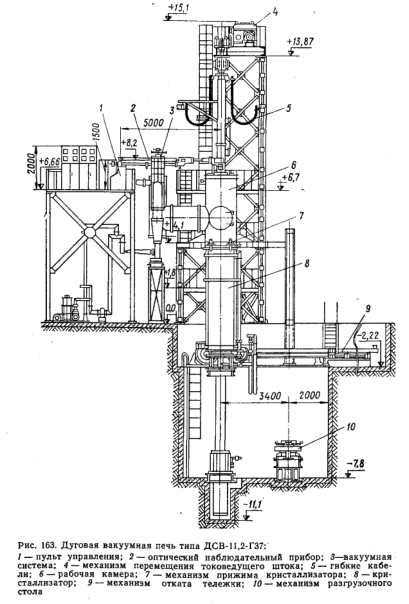

Vedere generală a cuptorului cu arc în vid este prezentată în figura 163. Cuptorul are un cadru de susținere pe care sunt montate toate elementele cuptorului și sunt instalate platforme de lucru pentru întreținerea cuptorului la diferite niveluri. Înălțimea totală a cuptorului atinge 15- 25 metri. Cuptorul este parțial încastrat sub podeaua atelierului, unde sunt descărcate lingourile. Înălțimea cuptorului poate fi redusă prin utilizarea unei camere de lucru retractabile. Cu toate acestea, în acest caz, există dificultăți cu conducta de curent și cu conectarea sistemului de vid.

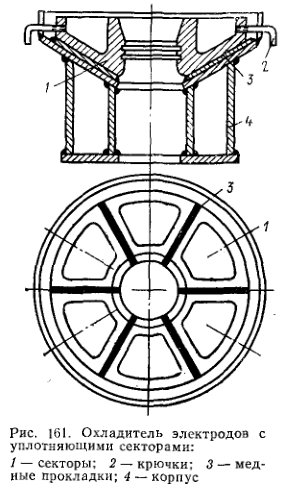

Partea principală a cuptorului este camera de lucru, care este răcită cu apă. Răcirea protejează corpul camerei de deformare și conservă garniturile de vid. Camera are vizoare, trape de întreținere, flanșe pentru conectarea sistemului de vid și o supapă de siguranță pentru reducerea presiunii în caz de accident și de pătrundere a apei în cuptor. Flanșa inferioară a camerei este conectată la cristalizator. În partea superioară există o gaură cu o garnitură de vid pentru trecerea tijei — suport de electrod. Tija este alcătuită din țevi dispuse coaxial. Tubul exterior este realizat din cupru și servește drept conductor de curent. Tubul interior — din oțel — susține electrodul. Ridicarea și coborârea se realizează, de obicei, prin intermediul unei acționări mecanice. La capătul tijei se fixează o cenușă de electrod (200-300 mm), care este sudată la electrodul care urmează să fie topit. Apa circulă între tuburi pentru a răci tija. Viteza de deplasare a tijei este de 5-10 mm/min. Este prevăzută o mișcare forțată cu o viteză de 200-400 de ori mai mare decât cea normală.

Cristalizatorul este cea mai importantă parte a cuptorului, care este supusă unor sarcini termice ridicate. Acesta constă dintr-un manșon interior și o carcasă exterioară din oțel nemagnetic. Apa curge prin interstițiu pentru a disipa căldura metalului de cristalizare. Manșonul interior este adesea realizat din bronz cromat cu o grosime de 30-40 mm. Grosimea mai mare este necesară pentru a crește rezistența și pentru a distribui căldura de-a lungul peretelui. Cristalizatorul este contaminat și distrus parțial de stropii de metal, ceea ce determină durata sa de viață (câteva sute de topiri). Heliul lichefiat sau metalele lichide (potasiu, sodiu) pot fi utilizate pentru răcirea cristalizatorului. Acest lucru va elimina posibilitatea de explozie la arderea peretelui cristalizatorului, dar este dificil din punct de vedere tehnic de executat și utilizat.

Partea inferioară a cristalizatorului este acoperită de o tavă, care poate suporta o sarcină termică ridicată la începutul topirii (până la 50% din puterea arcului electric). Aceasta este realizată din cupru cu grosimea de 60-80 mm, cu răcire cu apă. Pentru a preveni arderea paletei de către arc la începutul topirii, pe paletă se pune o bucată de lingou de 50-100 mm grosime. Apoi, arcul arde între electrod și acest lingou.

Cuptoarele cu arc în vid cu puteri de la 1400 la 5600 kW permit producerea de lingouri de titan cu diametrul de până la 1400 mm, molibden și niobiu — până la 250 mm.

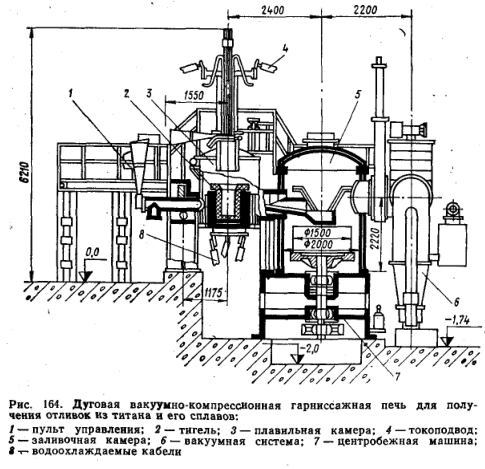

Fig. 164 prezintă o secțiune a unui cuptor electric cu arc de compresie în vid pentru producerea de piese turnate modelate din titan și aliajele sale. Topirea se realizează în vid cu un electrod consumabil. Metalul poate fi turnat atât în vid (0,1 Pa), cât și sub presiune (până la 700 kPa), fără întreruperea arcului, într-o matriță fixă sau rotativă instalată pe masa unei mașini centrifugale (viteza de rotație a mesei poate varia între 50 și 500 rpm). Camera de topire este conectată la camera de turnare printr-un trunchi gol, care adăpostește jgheabul de turnare. Pentru a scurge metalul din creuzet în jgheab, mecanismul înclină camera de topire la un unghi de până la 100°. Camerele de topire și de turnare au capace care sunt înclinate cu ajutorul unui cilindru hidraulic. Sistemul de vid este format din pompa de suprapresiune BN-15000 și două pompe de vid anterioare VN-300. Electrodul este deplasat cu ajutorul unei acționări hidraulice. Cuptorul pentru primirea pieselor turnate are o capacitate a băii de titan de la 100 la 600 kg. Consumul specific de energie pentru topirea titanului este de 1,7-2,3 kWh/kg.

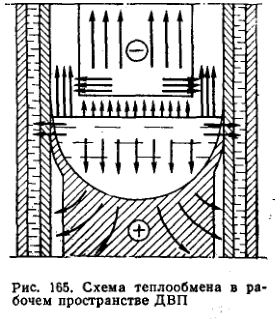

Schema de schimb de căldură în spațiul de lucru al cuptorului este prezentată în Fig. 165. Căldura degajată în spațiul arcului dintre catod și anod (electrod și lingou) este utilizată pentru încălzirea și topirea metalului pe catod, supraîncălzirea metalului din baie. Această căldură utilă reprezintă adesea 40-60% din energia furnizată. Pierderile de căldură sunt determinate de disiparea căldurii prin electrod către tija răcită cu apă și de radiația către pereții camerei de lucru (aproximativ 10% din puterea cuptorului). Trebuie avut în vedere faptul că electrodul este parțial încălzit și datorită curentului care circulă prin el. Pierderile de căldură la anod sunt determinate de radiația termică a topiturii (precum și de o anumită evaporare a metalului) în spațiul dintre electrod și matriță (15-27%) și de îndepărtarea căldurii de la lingou la matriță prin conducție termică în partea superioară și radiație — în partea inferioară, unde se formează spațiul dintre lingou și matriță din cauza contracției. Aceste pierderi reprezintă 20-25%.

Din bilanțul termic rezultă puterea electrică a cuptorului și parametrii de alimentare — tensiune și curent. Cuptoarele moderne în vid sunt alimentate de redresoare semiconductoare de înaltă eficiență cu o tensiune de 75 V și un curent de până la 37500 A.

La calcularea cuptorului cu arc, calculul răcirii cu apă este de mare importanță. În acest scop, se determină căldura transferată către matriță, tigaie, camera de lucru și tija cu suportul electrodului. Cea mai mare cantitate de apă este utilizată pentru răcirea matriței. În cazul cuptoarelor cu matriță oarbă, toată căldura generată în descărcarea arcului electric trebuie eliminată cu apă. Atunci când se trage lingoul pentru a calcula cristalizatorul, sarcina superficială pe pereții acestuia poate fi luată pentru topirea titanului (1,7-2,2) — 10 3 , molibdenului (2,3-5,8) — 10 3 kW/m 2 , pentru metale mai refractare 1,16-10 4 kW/m 2 . Consumul de apă al instalațiilor variază de la 40 la 120 m 3 /h, în funcție de capacitatea cuptorului.

Cuptoarele cu arc sub vid trebuie să fie exploatate în condiții de siguranță. Cel mai mare pericol este arcul electric al peretelui cristalizatorului și pătrunderea apei în metalul topit. Posibilitatea unei explozii la topirea metalelor care absorb oxigenul necesită calcularea proiectului cuptorului pentru forța exploziei, protejarea cuptorului cu camere speciale blindate din oțel sau beton armat. Observarea procesului se realizează cu ajutorul unui sistem optic, imaginea fiind transferată la panoul de comandă al cuptorului. Creșterea presiunii gazului în cuptor peste 10 Pa (deteriorarea vidului) contribuie la transferul arcului către peretele cuptorului. Câmpul magnetic creat de solenoid în jurul cristalizatorului are un efect pozitiv.