Următorul exemplu arată fezabilitatea îmbunătățirii proiectării laminoarelor în această direcție.

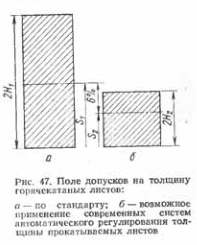

Pentru tablele laminate la cald cu grosimea de 4-10 mm, câmpul de toleranță conform GOSTU existent este de 10-25% din grosime. Datorită aplicării mecanismelor moderne de presare cu acțiune rapidă și a mijloacelor de control automat al distanței dintre role pe standurile de laminare, acest câmp de toleranță a fost redus de trei ori, adică adus la 3-8%. Apoi, la laminarea plăcilor cu grosimea cuprinsă în partea inferioară a câmpului de toleranță negativ existent, grosimea medie a plăcilor laminate va scădea de la H1 la H2 (fig. 47), adică

În consecință, consumul de metal pe o suprafață egală de plăci va fi redus în medie cu 6 %.

Proiectarea modernă și sistemele de control ale laminoarelor fac posibilă creșterea semnificativă a preciziei produselor laminate, adică reducerea câmpului de toleranță în comparație cu standardele actuale.

Modalitățile de creștere a preciziei dimensiunilor produselor laminate pot include:

- aplicarea stabilității regimului de temperatură de laminare, trebuie luat în considerare faptul că schimbarea temperaturii de laminare afectează în mod dublu precizia dimensiunilor profilului laminat. Dacă, să zicem, temperatura de ieșire a metalului a fost supraestimată, dimensiunea profilului este redusă din cauza contracției mai mari a temperaturii și a reducerii deformării elastice a standului de lucru;

- creșterea rigidității standurilor de lucru pentru a reduce diferența de deformare elastică a standurilor ca urmare a schimbărilor inevitabile ale forțelor care acționează asupra cilindrilor în timpul laminării;

- aplicarea de sisteme de reglare automată a distanței dintre role în funcție de citirile contorului de profil;

- reglarea automată a tensiunii metalului în timpul laminării sau eliminarea completă a acesteia (în laminoarele continue la cald); trebuie avut în vedere faptul că tensiunea are o influență puternică asupra lărgirii și forței de laminare;

- compensarea modificării distanței dintre centrele de rulare ca urmare a creșterii grosimii peliculei de ulei din rulmenții cu fricțiune lichidă odată cu creșterea vitezei de rulare.

Una dintre principalele cerințe pentru proiectarea laminoarelor este rigiditatea sporită a standurilor de lucru, necesară pentru ca schimbarea sarcinii asupra cilindrilor în timpul laminării să provoace o deformare suplimentară minimă și un număr cât mai mic de piese (standuri solicitate). Astfel de modele au fost dezvoltate la Institutul de Cercetare Științifică al Uniunii de Inginerie Metalurgică (VNIImetmash) și sunt utilizate la laminoarele 250 și 350 ale Uzinei Metalurgice Donetsk și la laminorul 300 al Laminorului Csepel (Ungaria). Funcționarea acestora arată că câmpul de toleranță poate fi redus de peste 1,5 ori. De exemplu, la moara Csepel, datorită acestor standuri, câmpul de toleranță pentru o secțiune rotundă cu diametrul de 14 mm a fost redus de la 0,816 la 0,354 mm.

Este clar că este rezonabil să laminăm toate profilele pe standuri de tensiune. În acest caz, datorită reducerii câmpului de toleranță pozitivă și utilizării câmpului negativ existent, se realizează o economie de metal de aproximativ 2 % pentru secțiunile mici și de aproximativ 1 % pentru secțiunile medii.

Dintre numeroasele modele dezvoltate de stative de tensiune, cele mai eficiente sunt stativele în care suporturile rulmenților sau rolele însele sunt presate unul împotriva celuilalt de cilindri hidraulici cu o forță care depășește forța maximă de rulare. În acest caz, distanța dintre role este reglată de un mecanism special, care întinde suporturile rulmenților — tampoane, iar dacă rolele sunt comprimate, calibrele sunt reascuțite. În această construcție, forțele din paturi sunt constante, depind de forțele cilindrilor hidraulici, prin care sunt comprimate suporturile rulmenților, și nu se modifică din forțele de pe role în timpul laminării. În consecință, deformarea patului este exclusă, iar rigiditatea standului va fi determinată numai de îndoirea cilindrilor și de modificările deformării elastice a elementelor comprimate.

Rigiditatea standurilor de lucru ale laminoarelor profilate este necesară nu numai între centrele cilindrilor, ci și în direcția axială. Acest lucru a fost confirmat de studiile efectuate de angajații VNIImetmash V. P. Kalinin și Y. P. Burlachkov. P. Kalinin și Y. P. Burlachkov, care au arătat că jocurile axiale în rulmenții cilindrilor, precum și deformarea elastică a elementelor de suport care țin cilindrii de deplasarea axială, reduc semnificativ precizia laminării multor profile, inclusiv rotunde. În acest sens, pentru a crește precizia laminării, se recomandă fixarea cilindrului în unul dintre rulmenți fără joc axial și rigidizarea dispozitivului de fixare în direcție axială. Standurile de acest tip sunt utilizate pe scară largă și se numesc standuri solicitate în volum.

Problema creșterii preciziei secțiunilor laminate prin utilizarea standurilor rigide poate fi rezolvată numai în laminoarele care funcționează fără tensionarea metalului laminat. Pe lângă modificarea deformării elastice a standului în timpul procesului de laminare, precizia secțiunilor laminate este, de asemenea, puternic influențată de posibila modificare a tensiunii, de care depind forțele de laminare și în special lărgirea. În consecință, chiar dacă un laminor continuu este echipat cu standuri de lucru cu rigiditate perfectă, dar nu sunt prevăzute regulatoare de tensiune sau regulatoare de buclă, nu este posibilă laminarea unor profile precise într-un astfel de laminor.

Prin urmare, este posibil să se obțină un profil precis pe o moară continuă numai dacă tensiunea dintre standuri este constantă sau absentă.

În acest sens, experiența realizată la laminorul continuu de sârmă al uzinei metalurgice Cherepovets este interesantă. Atunci când se lucra fără regulator de buclă, dimensiunile lățimii profilului rămâneau în intervalul 5,9-7,0 mm, adică variația totală a dimensiunilor ajungea la 1,1 mm, iar atunci când se lucra cu regulatoare de buclă, adică practic fără tensiune, această variație era mai mult decât înjumătățită și era de 0,5 mm.

În acest sens, pentru a obține profiluri mai precise, laminoarele ar trebui fie să fie proiectate astfel încât metalul să fie laminat fără tensiune, formând o buclă între standuri (așa cum se procedează în majoritatea laminoarelor de profile și de sârmă din Suedia), fie, dacă laminorul este continuu, ar trebui să fie prevăzute regulatoare ale buclei de tensiune.

La laminarea benzilor metalice, sistemele de control automat al distanței dintre role în funcție de citirile calibrului dimensional al secțiunii de laminare dau rezultate eficiente.

Un bun exemplu al acestei direcții de îmbunătățire a preciziei de laminare este sistemul de control automat al grosimii plăcilor în laminoarele continue pentru laminare la rece dezvoltat de VNIImetmash. Acesta este unul dintre cele mai bune sisteme din lume și este utilizat cu succes în mai mult de laminoare continue cu șase, patru și cinci standuri, inclusiv două laminoare de la Combinatul siderurgic Magnitogorsk și aceeași laminoare de la Combinatul siderurgic Ilyich. Aplicarea acestui sistem de control a redus drastic variația longitudinală a grosimii, în urma căreia precizia reală a practicii a crescut de 4-5 ori în comparație cu standardele actuale reglementate. Datorită preciziei ridicate a controlului grosimii, banda este laminată numai cu toleranțe negative de grosime, ceea ce, la același consum de metal, permite economisirea a până la 25-40 de mii de tone de metal la fiecare laminor.

Funcționarea cu succes a acestui sistem se bazează pe interacțiunea precisă a două metode de control al grosimii. Pentru controlul grosier al grosimii prealabile, se utilizează rotația șuruburilor de presiune, iar pentru controlul fin (adică pentru variații mici) se utilizează tensiunea benzii. În același timp, reglarea cu ajutorul șuruburilor de presiune este utilizată în principal în primul stand pentru eliminarea grosimilor diferite ale benzii inițiale. Utilizarea sistemelor care funcționează pe un principiu similar (și anume, care funcționează pe baza indicatorilor de măsurare a grosimii tablei sau a benzii la intrarea și ieșirea din laminor și a datelor privind tensiunea benzii, precum și a forțelor cilindrilor) permite îmbunătățirea semnificativă a preciziei dimensiunilor tablei atât în laminoarele la rece, cât și în cele la cald. Problema creșterii rigidității standurilor cu ajutorul sistemelor automate de acest tip devine mai puțin urgentă, dar încă necesară.

Dispozitivele de măsurare a lățimii benzilor dezvoltate în ultimii ani fac posibilă rezolvarea problemei creșterii preciziei lățimii benzilor sau foilor. Un exemplu de sistem de succes de reglare automată a lățimii benzilor, creat de VNIIMstmashsm, poate fi laminorul de benzi 300 al uzinei metalurgice Krivoy Rog, care utilizează un computer care reglează lățimea benzii laminate prin deplasarea rolelor de cant pe baza citirilor contorului de lățime și analizând datele de măsurare de la laminarea benzilor anterioare. Acest sistem nu numai că contribuie la economisirea de metal, dar asigură și stabilitatea unităților de sudură a țevilor atunci când se sudează țevi din aceste benzi. Efectul economic total ca urmare a acestei automatizări depășește 700 de mii de ruble pe an.

Creșterea preciziei de laminare a secțiunilor lungi poate fi obținută și datorită aplicării reglării automate a distanței dintre role. În acest scop, sunt create dispozitive care măsoară dimensiunile principale ale profilului la ieșirea acestuia din cilindrii laminorului.

Pe lângă un sistem automat de reglare a grosimii tablei laminate pe lungimea sa, laminoarele de benzi și table late trebuie să dispună și de un sistem de obținere a unei bune planeități sau planeități a tablelor, adică tablele să nu fie ondulate sau pătrate. În acest scop, laminoarele moderne sunt echipate cu sisteme speciale care permit ajustarea deformării longitudinale a benzii laminate pe lățimea sa în timpul procesului de laminare.

În laminoarele cu patru role, această reglare se realizează în principal prin contra-curbarea rolelor de lucru sau de sprijin, iar în laminoarele cu mai multe role — prin reglarea automată a poziției rolelor de sprijin în funcție de modificările în distribuția tensiunii benzii pe lățimea acesteia. Regula de bază de acțiune a acestor sisteme este de a reduce deformarea longitudinală în acele locuri în care începe să se formeze ondulația, și viceversa. În același timp, un sistem de egalizare a tensiunii longitudinale pe lățime, și anume un sistem anti-curbură, permite reducerea câmpului de toleranță al grosimii benzii, în special la laminarea benzilor foarte late. Astfel, la laminarea unor foi cu o lățime de 3000 mm și o grosime de 12 mm, câmpul de toleranță fără sistem anti-curbare era de (+1,2)÷(-0,5) mm în grosime, adică 1,7 mm. Acest câmp de toleranță ar putea fi redus de mai multe ori prin utilizarea anti-curbării.