Costul de producție în numerar reprezintă costul de producție al unei unități de producție. Reducerea sistematică a costurilor de producție și creșterea rentabilității producției sunt de o importanță capitală, deoarece reprezintă sursa de creștere a economiilor în economia națională. Costul feroaliajelor este determinat de mai mulți factori, principalii fiind următorii.

Amplasarea uzinei în raport cu sursele de energie și consumatorii de materii prime . Decisiv în alegerea locației uzinei este volumul de transport de materii prime și combustibil pe unitate de producție, precum și depărtarea de principalii consumatori. Pentru cele mai multe feroaliaje mari consumatoare de energie, cea mai favorabilă este amplasarea fabricii direct în apropierea centralelor electrice. Fabricile pentru producția de ferromangan și silicomangan pot fi amplasate atât la sursa de energie, cât și la sursa de materii prime. În același timp, luând în considerare distanța față de consumatori, poate fi mai favorabilă construirea unei uzine la o distanță egală atât de sursele de materii prime, cât și de sursele de energie, dar mai aproape de consumatori.

Producția de feroaliaje și ligaturi scumpe și utilizate în cantități relativ mici (ferotungsten, ferromolibden, aliaje de bor etc.) ar trebui organizată ca parte a uzinelor care produc feroaliaje de masă, ceea ce permite reducerea costurilor fixe în comparație cu cele care ar avea loc în cazul organizării unor întreprinderi independente.

Creșterea capacității uzinei și a unităților individuale este foarte importantă. Odată cu creșterea capacității uzinei, se reduc costurile de capital și de exploatare ale magazinelor auxiliare, atribuite unității de capacitate a uzinei, precum și costurile asociate cu întreținerea aparatului de conducere. Odată cu creșterea capacității cuptoarelor electrice, costurile de capital pe unitate, capacitatea și costurile specifice ale energiei electrice scad și, prin urmare, productivitatea cuptorului pe unitate de capacitate electrică a acestuia crește. De asemenea, crește productivitatea muncii personalului.

Influența decisivă asupra costului feroaliajelor o are nivelul de tehnologie și de organizare a producției. Utilizarea de noi procese tehnologice, echipamente mai avansate, îmbunătățirea calității materialelor de încărcare și o mai bună pregătire a acestora pentru topire, mecanizarea complexă și automatizarea tuturor proceselor de producție sunt principalele direcții pe care se poate obține creșterea maximă a rentabilității producției.

Este necesar să se depună eforturi pentru utilizarea integrată a tuturor materialelor valoroase conținute în minereuri și pentru utilizarea integrală a zgurii. Creșterea durabilității și fiabilității funcționării echipamentelor și reducerea costului pieselor de schimb și al lucrărilor de reparații sunt, de asemenea, de mare importanță.

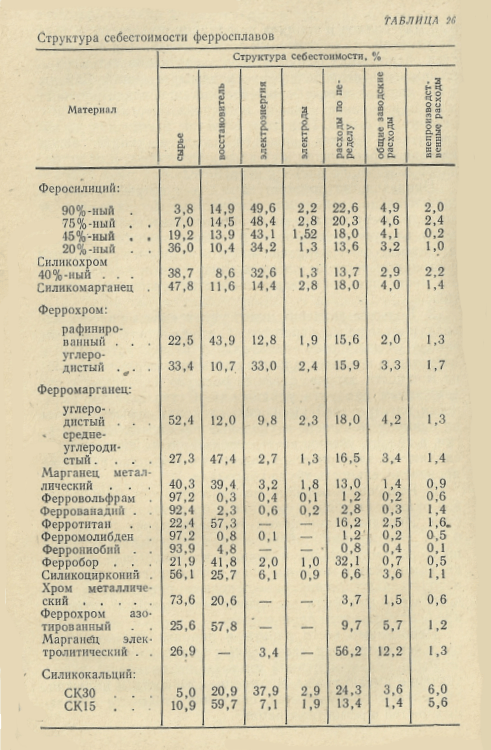

Tabelul 26 prezintă structura costurilor anumitor feroaliaje, a căror analiză arată principalele direcții de reducere a costurilor. Pentru feroaliaje precum ferromolibdenul, ferotungstenul, ferroniobiul etc., consumul economic de materii prime este esențial. Ponderea costurilor materiilor prime în costul de producție al aliajelor de mangan și crom este ceva mai mică, dar totuși ridicată. Reducerea costului acestor aliaje poate fi obținută prin creșterea gradului de utilizare a elementelor principale și prin reducerea consumului de energie și a costurilor de conversie. În producția de ferrosiliciu bogat, reducerea consumului de energie și a costurilor de conversie este esențială. Ca și în cazul producerii tuturor celorlalte aliaje, trebuie căutate economii și la alte elemente. În producția metal-termică este necesar să se încerce economisirea maximă a agenților reducători costisitori.

Modalitățile luate în considerare pentru reducerea costului de producție nu acoperă toate posibilitățile de reducere a costului de producție. În fiecare caz specific există noi sarcini de îmbunătățire a indicatorilor cantitativi și calitativi ai producției, a căror rezolvare este responsabilitatea echipei.