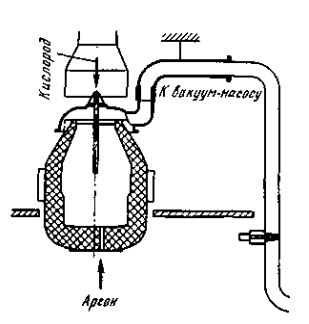

Problema combinării unui convertor cu o instalație de vid a fost rezolvată cu decarburarea oxigenului în vid într-un convertor. Procesul este denumit VODK 1 . Convertorul (figura 1) este echipat cu un capac etanș la vid, prin a cărui etanșare la vid se introduce un tuyere de oxigen. În partea de jos a convertorului există o duză asimetrică pentru alimentarea cu argon în scopul amestecării suplimentare. Conducta de vid de la convertor este instalată direct în camera de vacuumare din afara cuptorului. După turnarea semiprodusului, se induce zgura (cu aditivi de var și fluorină). În timpul tuturor perioadelor de topire prin tuyerele cuptorului se furnizează argon. Alimentarea cu oxigen este oprită la o concentrație de carbon de 0,1-0,2%, apoi se scade presiunea. Oxigenul, necesar pentru oxidarea carbonului, provine în primul rând din zgură. Oxidarea băii este redusă și concentrația de gaze în metal este scăzută.

Tehnologia și unitatea sunt utilizate în principal în producția de oțel inoxidabil cu conținut scăzut de carbon.

Figura 1 — Convertor în vid

Conținut

Convertorul cu cuptor electric

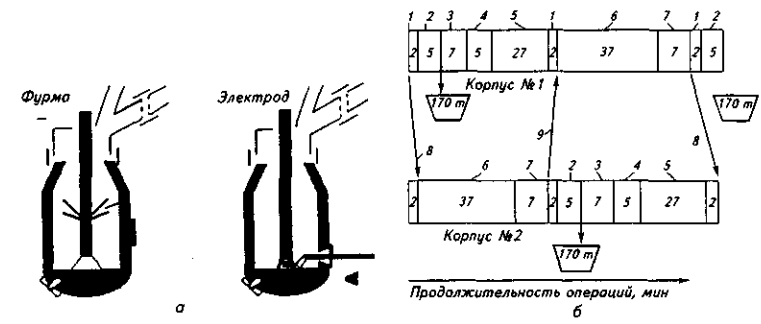

Combinația dintre avantajele producției cu convertor și cele ale producției cu cuptor electric este obținută prin utilizarea procesului Arcon dezvoltat de Concast Standard AG, Elveția. Arcon (Arc în convertor) este o unitate cu două carcase formată dintr-un convertor cu purjare superioară cu oxigen și un cuptor cu arc electric de curent continuu cu un singur electrod (figura 2). În fiecare dintre carcase, tușierul de oxigen poate fi înlocuit cu un electrod grafitat comun și viceversa. Dimensiunile carcasei corespund dimensiunilor unui convertor tipic. Partea inferioară a fiecărei carcase este realizată din materiale refractare periclase-grafit conductoare de electricitate și are un electrod de cupru pe placa inferioară. Pereții carcasei sunt căptușiți cu materiale refractare din periclase-grafit. Orificiul de evacuare este situat în partea periferică a bazei conductoare.

Fonta este turnată prin gâtul carcasei sau printr-un jgheab într-o fereastră laterală din căptușeala carcasei. Fereastra este utilizată atât pentru introducerea tuyerei (în scopul injecției de var, cărbune și oxigen), a manipulatorului, cât și pentru evacuarea zgurii atunci când carcasa funcționează în modul cuptor cu arc. Electrodul grafitat, comun pentru ambele carcase, este fixat pe suportul de electrod situat între carcase pe partea de ieșire. Tuyerele de oxigen, separate pentru fiecare dintre carcase, au duze laterale suplimentare pentru suflarea oxigenului pentru postarderea gazelor de proces CO.

a — schema unității Arcon cu două carcase; b — operațiile tehnologice și durata lor în cursul topirii în unitatea Arcon

1 — retragerea electrodului; 2 — eliberarea topiturii; 3 — repararea curentului; 4 — turnarea fontei; 5 — purjarea cu oxigen; 6 — încălzirea arcului

7- rafinare; 8- întoarcerea electrodului la carcasa nr.2; 9- întoarcerea electrodului la carcasa nr.1.

Figura 2 — Convertor-furn electric

Alimentarea cu energie electrică a unității se realizează cu ajutorul blocului redresor cu șase impulsuri, care asigură o alimentare cu curent de până la 80 kA. Substația cu transformatorul cuptorului și blocul redresor este amplasată lângă unitate. Camera pentru controlul funcționării incintelor este comună, dar fiecare incintă este echipată cu un set separat de instrumente de control și măsurare.

Unitatea Arcon are o capacitate de 1,6 milioane de tone pe an. Ca metal de încărcare se utilizează fontă brută lichidă (40 %), fontă brută granulată (5 %) și fier spongios brichetat la cald (55 %). Masa topiturii produse este de 170t, durata de funcționare a unității este de 7300h pe an (170t de oțel este produs la fiecare 46 min). Ciclul de funcționare al unității este de 92 min. Conform tehnologiei, la topire se utilizează 50 tone de topitură lichidă rămasă de la topirea anterioară, adică capacitatea fiecărei hale este de 220 tone de oțel lichid. Programul de funcționare simultană a cocselor este prezentat în figura 2 .

După topirea (durează 5 min. din punct de vedere al timpului) a cazului nr. 1, se prevede timp pentru inspectarea și întreținerea porții, a deschiderii de evacuare etc. Pe masa lichidă de oțel și zgură rămasă de la topirea anterioară se încarcă feroaluminiu sau ferrosiliciu pentru a împiedica fierberea băii în timpul turnării ulterioare a fontei brute. Apoi, prin tobogan se toarnă 75 de tone de fontă brută, se retrage toboganul, se închide fereastra laterală, se rotește tuyera de oxigen, se coboară în spațiul de lucru și se începe purjarea cu oxigen cu o intensitate de 12 mii m 3 /h. În cursul purjării (timp de 27 min) prin gât se încarcă continuu brichete fierbinți de fier spongios (35t), fier granulat, var și dolomită. La sfârșitul suflării, tuyera este ridicată, întoarsă, iar în locul ei este introdus electrodul din carcasa nr. 2. Electrodul este coborât în spațiul de lucru, se aprinde arcul electric și se efectuează încălzirea cu arc electric a băii timp de 37 min la o putere de intrare de 60 MW. În timpul încălzirii cu arc electric, 70 t de fier spongios brichetat fierbinte sunt încărcate continuu. Pulberea de var, dolomită și cărbune este injectată prin fereastra laterală cu ajutorul unor lănci manipulatoare pentru a forma zgură spumoasă. Apoi, timp de 7 min, puterea de intrare este redusă la 10 MW și zgura este descărcată. Înainte ca topirea să fie eliberată, electrodul este ridicat și transferat în clădirea nr. 2, unde în acest moment se termină purjarea cu oxigen a băii.

La o astfel de funcționare, pentru producerea a 1 tonă de oțel se consumă electricitate 225 kW — h, oxigen 45 m 3 , electrozi 0,7 kg.

Convertor-generator de gaz

Praful de cărbune este introdus în convertor (suflat în jetul de gaze naturale). Gazele reziduale conțin o cantitate semnificativă de CO și puțin H 2 . Gazele sunt captate și utilizate în principal ca combustibil.

Convertor — unitate de reducere a fazei lichide

Minereurile care conțin oxizi de metale valoroase (crom, nichel etc.) sau deșeurile cu conținut de fier din producția metalurgică sunt încărcate în convertor împreună cu fonta lichidă. Procesul este organizat astfel încât oxizii să fie reduși. În Rusia, procesul de reducere în fază lichidă a fierului în convertor este utilizat la uzina metalurgică West Siberian. De exemplu, 145,3 t de fontă brută (lichidă), 15 t de calcar, 3 t de cocs sunt încărcate într-un convertor de 160 t. Se produc 150,3 tone de oțel lichid. Masa topiturii metalice a crescut ca urmare a reducerii în fază lichidă a fierului conținut în calcar.