Convertoarele sunt utilizate în oțelării, precum și pentru producția de fontă brută cu conținut scăzut de carbon.

Surse de căldură în procesul de conversie . Pentru a transforma fonta topită în oțel topit este necesar să se consume 400 — 800 kJ de căldură pentru 1 kg de oțel. Analiza procesului descris arată că, dacă folosim căldura eliberată în timpul arderii unor elemente precum carbonul, siliciul, manganul, este posibil să obținem oțel din fontă fără a utiliza căldură suplimentară.

Se utilizează convertizoare cu suflare de oxigen. Atunci când se furnizează oxigen la fonta lichidă turnată în convertor, începe procesul de oxidare intensă a carbonului, siliciului, manganului și fierului. Oxigenul este furnizat până când în convertor se obține metalul cu compoziția chimică și temperatura necesare. Pentru oxidarea a 1% de siliciu, care reprezintă o parte din 1 tonă de metal suflat, sunt necesari 8 m 3 de oxigen, 2 m 3 de mangan, 9,3 m 3 de carbon, 2 m 3 de fier. Gradul de supraîncălzire a metalului din convertor depinde de cantitatea de căldură eliberată ca urmare a oxidării elementelor și a pierderilor de căldură prin pereții și deschiderile convertorului cu gazele de evacuare. Atunci când se selectează modul de suflare, trebuie să se presupună că metalul este supraîncălzit (în cazul suflării fontei albe) la temperatura necesară datorită arderii elementelor celor mai puțin deficitare.

La supraîncălzirea fontei albe din care se realizează piese turnate din fontă ductilă, este necesar să se creeze un regim de supraîncălzire în care oxigenul suflat să se combine cu carbonul. În acest caz, se obține un metal fierbinte care conține cantitatea necesară de carbon, ceea ce este de mare importanță în producția de fontă ductilă. La o temperatură inițială scăzută a fontei turnate în convertor, siliciul arde intens, la o temperatură inițială mai ridicată, carbonul începe să ardă mai intens.

În producția de oțel din fontă brută, oxigenul este consumat în principal în oxidarea carbonului.

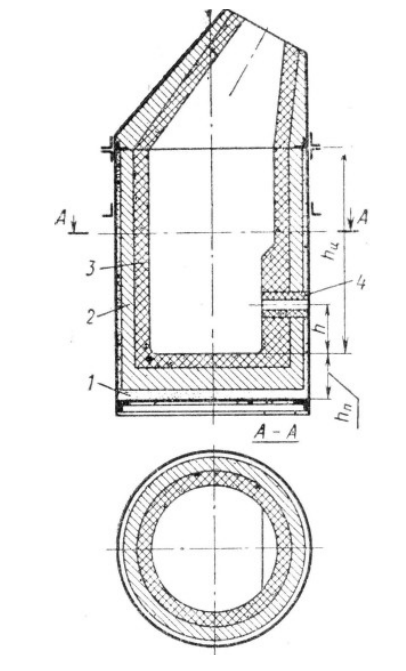

Fig.45 prezintă un convertor cu suflare cu oxigen cu o capacitate de 3 tone. Când se lucrează cu suflare cu oxigen, volumul gazelor de evacuare este de 4 — 5 ori mai mic decât volumul gazelor de evacuare când se lucrează cu suflare cu aer. Volumul convertorului depinde de cantitatea de metal lichid turnat, pentru 1 tonă de metal 1,0 — 1,1 m 3 . Oxigenul este introdus printr-un tuyere cu o gaură cu diametrul de 14 mm, care este fabricat din material refractar cu conținut ridicat de alumină, conținând cel puțin 85% Al2О3 și cu o porozitate aparentă de cel mult 17%. Căldura tuyerei este de 4 — 5 mm pe 1 tonă de metal topit. Tuyera și zidăria înconjurătoare sunt reparate după 35-40 de topituri; convertorul este revizuit după 75 de topituri.

Presiunea oxigenului este de obicei de 1MN/m 2 , debitul de oxigen de 15 — 18 m 3 /min; nivelul metalului deasupra locului de intrare a oxigenului 100 — 150 mm. Convertorul poate fi înclinat pentru a elibera metalul finit din acesta.

Procesul de purjare . La alimentarea cu oxigen apare o coloană de fum maro închis de la gâtul convertorului. În procesul de suflare are loc oxidarea elementelor, 1-2 minute după suflare se schimbă caracterul flăcării. Nuanța maro închis este înlocuită de o culoare deschisă. În a doua jumătate a topirii flacăra devine de un alb orbitor. Înălțimea flăcării este de 3 — 3,5 metri. Durata totală a suflării este de 12 minute la temperatura fontei turnate în convertor, 1270 — 1290 ° C. Temperatura oțelului după suflare este de 1690 — 1720°C.