Pentru determinarea directă a conținutului de carbon se utilizează metoda tradițională de analiză rapidă a unui eșantion selectat. Această metodă este utilizată pentru a genera un pașaport de topire. În procesul de conversie, se acordă o mare importanță rapidității metodelor și, de regulă, se utilizează cuantimetre în vid, care funcționează pe principiul descompunerii spectrale a luminii obținute prin arderea metalului în arc sau măsurarea vitezei ionilor. Dar toate acestea necesită colectarea și pregătirea specială a probei.

Metoda Liquidus

Linia Liquidus definește tranziția de temperatură de la starea lichidă la starea solidă în funcție de concentrația elementului în aliaj. La temperatura Liquidus, are loc cristalizarea aliajului, care este însoțită de eliberarea de energie. Căldura de cristalizare este echivalentă cu căldura de fuziune. Cu cât temperatura Liquidus este mai ridicată, cu atât conținutul de carbon este mai scăzut.

Oțelul lichid este turnat în vasul de probă și metalul este răcit.

Metalul este prelevat cu ajutorul unei sonde termometrice scufundate în spațiul de lucru.

Metoda Liquidus poate fi utilizată doar intermitent și necesită o sondă de informare și un set de sonde și ansambluri de termocupluri pentru măsurare.

Monitorizarea continuă a oxidării metalelor.

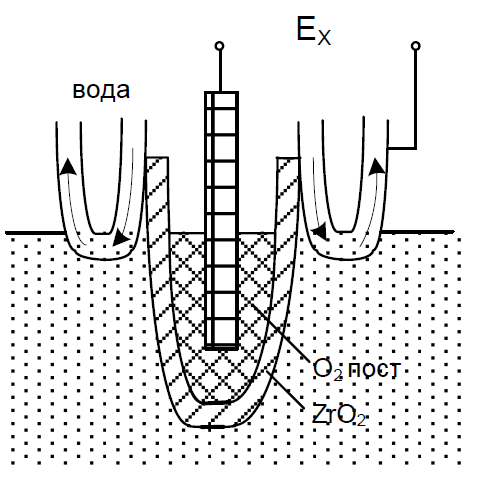

Concentrația de oxigen în metalul dizolvat este măsurată cu ajutorul unui actiometru. Principiul de funcționare al actiometrului se bazează pe fenomenul de conductivitate ionică la limita electrolitului solid din ZrO2 (dioxid de zirconiu) sau Al2O3dacă există o diferență în concentrația de O la limita acestui electrolit. 2.

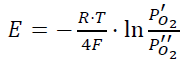

Magnitudinea câmpului electromagnetic care apare la limita electrolitului solid este determinată de

unde F este numărul Faraday; R este constanta universală a gazelor; T este temperatura topiturii; P’O2 — presiunea parțială în mediul de referință; P”O2 — presiunea parțială în mediul măsurat.

Vârful ZrO2 (dioxid de zirconiu) sau Al2O3 este imersat în metal topit. În interiorul vârfului se află un fier sintetic cu un conținut constant de carbon și o cantitate minimă de oxigen (conținut constant). În fierul sintetic este scufundată o tijă de grafit, necesară pentru măsurarea potențialului. Al doilea electrod pentru semnalul Ex este o tuyere scufundată în metal.

Senzorul este ideal pentru măsurarea conținutului de oxigen în produsele de ardere. Senzorul are caracteristici unice: este practic lipsit de inerție, iar EMF crește odată cu scăderea concentrației de O2 în mediul analizat.

Dezavantaje: citirile senzorului depind de temperatura mediului măsurat, ca urmare a influenței semnificative a impurităților asupra formării electrolitului solid nu este posibilă obținerea unei compoziții stabile.

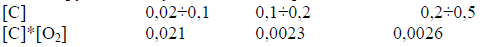

Există o anumită dependență între concentrația de carbon în oțel și activitatea oxigenului. A fost constatat următorul model:

Toate aceste metode necesită prelevarea periodică de probe sau scufundarea activometrului în baie.

Prin balanța de carbon.

Conținutul actual de carbon al metalului poate fi determinat prin calcularea bilanțului de carbon.

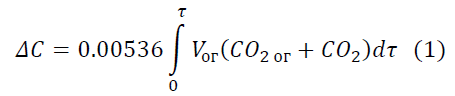

Principiul se bazează pe următoarea ipoteză: singura sursă majoră de carbon este încărcătura metalică și dacă varul este suficient de bine ars (CaCO3=CaO + CO2), se poate presupune că carbonul părăsește spațiul de lucru al convertorului numai sub formă de CO sau CO2. Luând în considerare acest lucru, rata instantanee de schimbare a carbonului poate fi calculată conform expresiei

unde VОГ — este debitul gazelor de ardere;

COОГCO2OH — sunt conținutul de CO și CO2 în gazele de evacuare.

Atunci se poate determina cantitatea de carbon care poate arde în intervalul de timp (0;τ ):

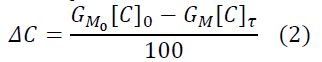

Dar această cantitate de carbon poate fi determinată:

unde GMo — este masa încărcăturii metalice;

[C]o — este conținutul mediu inițial de carbon al încărcăturii metalice;

GM — este masa de metal în procesul de topire;

[C]τ — este conținutul curent de carbon al metalului.

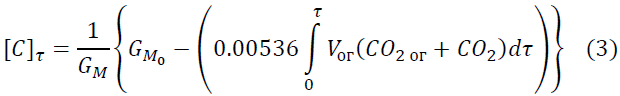

Prin echivalarea (1) și (2), se poate determina conținutul curent de carbon din baie

Pentru a calcula prin această formulă, este necesar să se cunoască conținutul inițial de carbon din încărcătură, masa încărcăturii de metal G0, masa curentă a metalului G(τ), debitul curent de gaze de topire din convertor (uscat) și concentrația de CO și CO2 în gazele convertorului.

Concentrația de CO, CO2 și H2 se măsoară cu ajutorul unui analizor optico-acustic de gaze. Se utilizează un tub Venturri (sub forma unei conducte de gaz) pentru a măsura debitul de gaze de convertor prăfuite.

Această formulă dă un rezultat satisfăcător atunci când se măsoară debitul de gaz uscat. În cazul în care există umiditate în gazele de topire, trebuie calculate corecții de corecție. În acest scop, se utilizează o analiză suplimentară a gazelor de topire pentru hidrogen.