În funcție de schema adoptată a cuptorului, se determină domeniul de aplicare al parametrilor care trebuie monitorizați și reglați. Apoi se elaborează schema de circuit a întregului sistem de control și reglare și se selectează dispozitivele necesare.

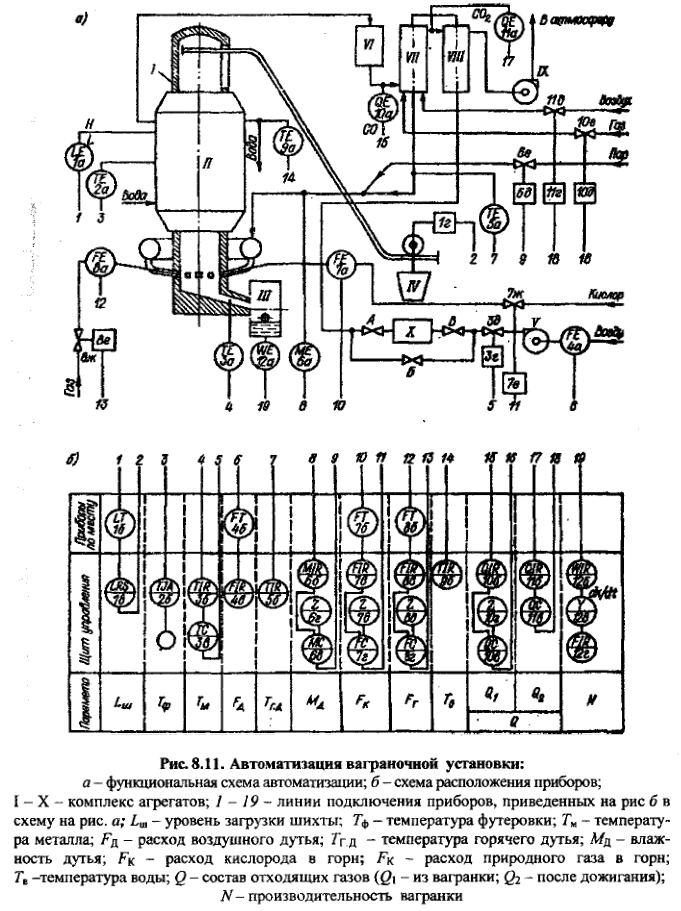

Schema funcțională a automatizării procesului de topire într-un cuptor închis este prezentată în Fig. 8.11 (I — cuptor închis; II — manta de răcire cu apă; III — piggy bank rotativ; IV — jgheab de alimentare cu încărcătură; V — ventilator; VI — purificator umed de gaze reziduale; VII — recuperator prin radiație; VIII — recuperator prin convecție; IX — evacuator de fum; X — uscător de aer).

Mijloacele tehnice utilizate pentru controlul automat sunt prezentate în tabelul 8.1.

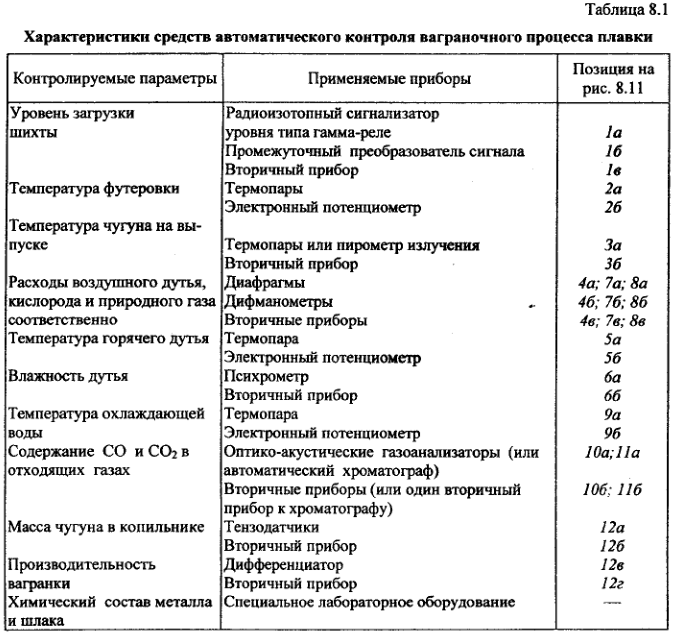

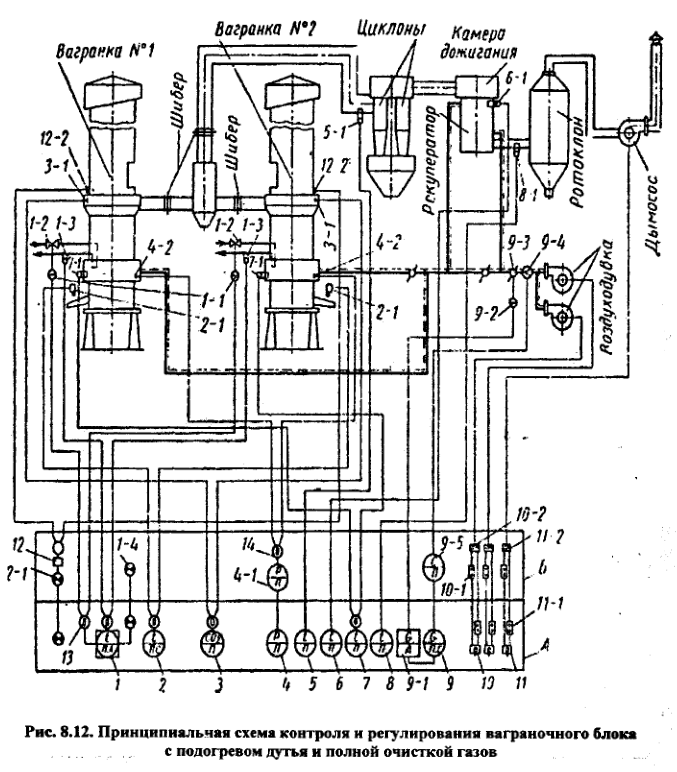

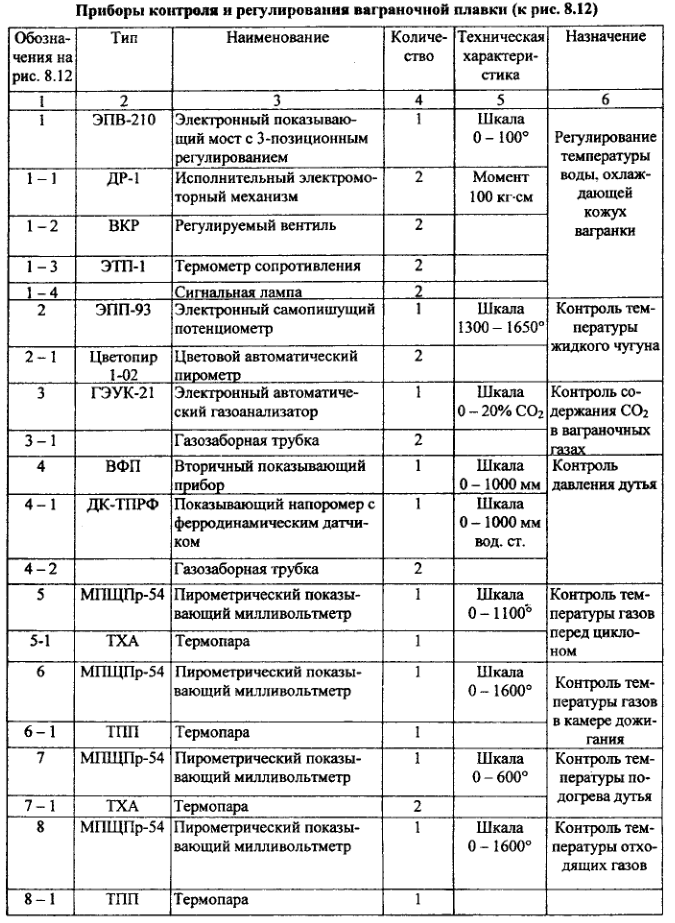

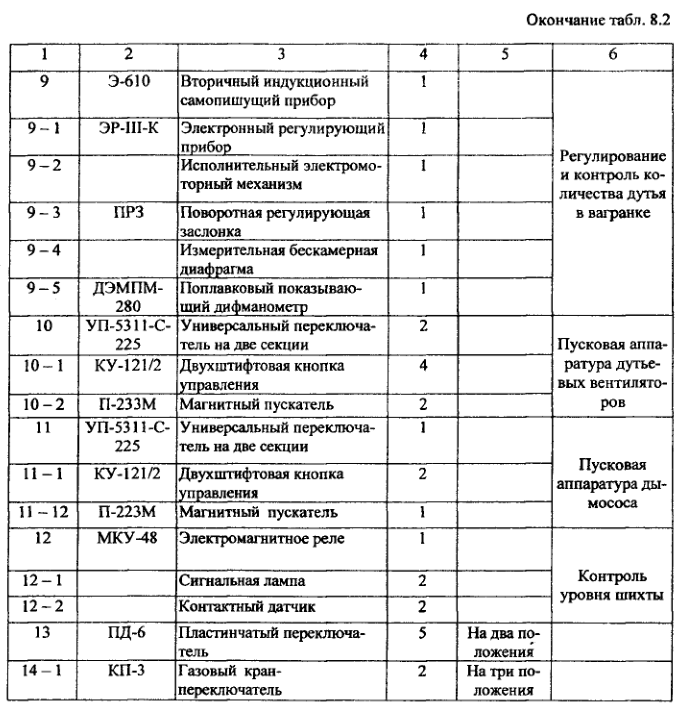

Schema de control și reglare a grupului de cuptoare cu epurare completă și utilizare a căldurii gazelor reziduale pentru un bloc de două cuptoare este prezentată în fig. 8.12, iar dispozitivele utilizate sunt prezentate în tabelul 8.2.

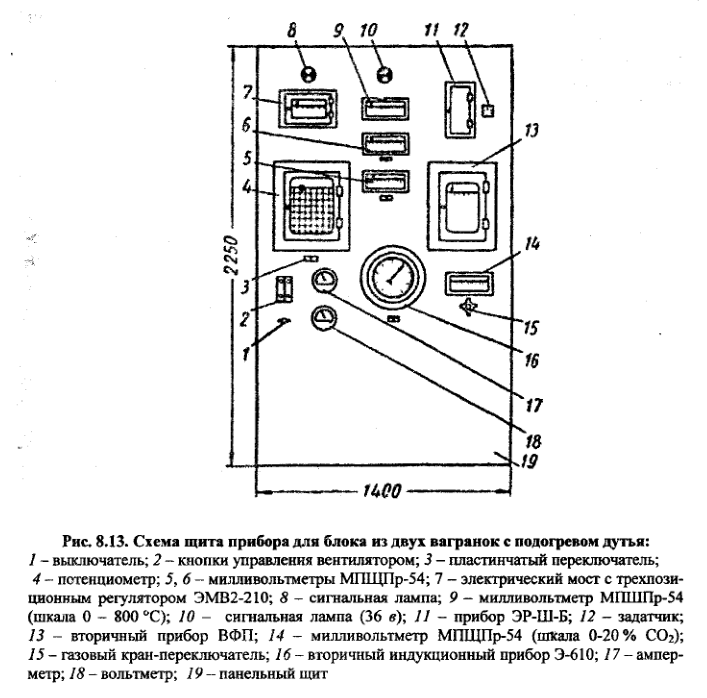

Schema prevede controlul temperaturii gazelor în trei puncte (înainte de intrarea recuperatorului, înainte de bateria ciclonului și înainte de rotoclonă), controlul temperaturii suflului cald, controlul automat al temperaturii apei de răcire etc. Fig. 8.13 prezintă o dispunere aproximativă a dispozitivelor pe panou pentru un bloc de două cuptoare.

Schema luată în considerare nu reflectă reglarea automată a temperaturii gazelor de evacuare a cuptorului înainte de dispozitivele de purificare. După cum s-a menționat mai sus, gazele cuptorului trebuie răcite până la temperatura de 300-400 °C prin amestecarea lor cu aer rece sau prin pulverizarea de apă atomizată. În toate cazurile, procesul poate fi automatizat pe același principiu ca și controlul temperaturii apei de răcire.

Reglarea automată a temperaturii de încălzire a aerului poate fi realizată într-un recuperator încălzit independent sau combinat (folosind un combustibil suplimentar, altul decât căldura gazelor din cuptor). În acest caz, atunci când temperatura suflului scade sub valoarea setată, alimentarea cu combustibil (de exemplu, gaze naturale) este mărită.

Conținut

- Reglarea automată a arderii gazelor

- Controlul automat al nivelului de încărcare

- Automatizarea topitoriei fontei cu îmbogățirea cu oxigen a furnalului înalt

- Reglarea automată a temperaturii apei de răcire

- Schema de control automat al umidității exploziei

- Reglarea automată a temperaturii de supraîncălzire a fontei brute în gâtul unui puț de furnal

Reglarea automată a arderii gazelor

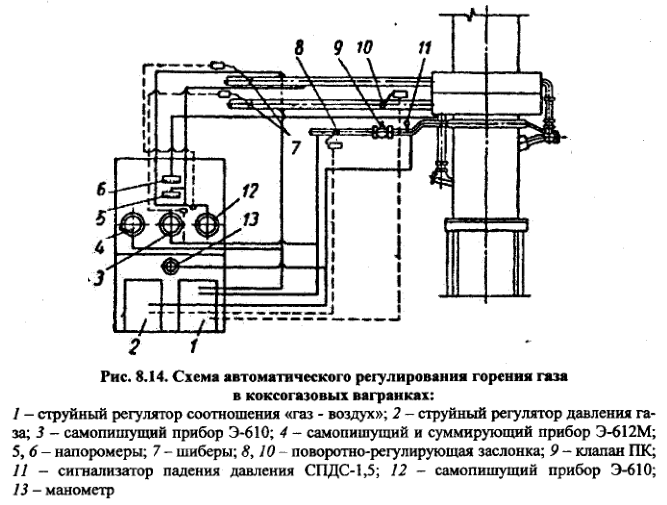

Reglarea automată a raportului dintre cantitatea de gaze naturale furnizată cuptorului și cantitatea de aer de ardere este de mare importanță în cuptoarele cu gaz de cocs. Încălcarea raportului corect dintre aceste valori poate duce la arderea incompletă a gazului și la formarea de amestecuri explozive. Reglarea automată a raportului dintre gaz și aer se realizează prin regulatoare electronice sau cu jet care asigură o presiune constantă a gazului, indiferent de modificările condițiilor de topire, și arderea acestuia cu un raport față de aer egal cu 1:10 sau 1:11. În acest scop sunt instalate de obicei două regulatoare cu jet. Unul dintre ele servește la reglarea presiunii gazului înaintea arzătoarelor (fig. 8.14), iar celălalt la reglarea raportului gaz-aer.

Impulsul pentru regulatorul de presiune este presiunea gazului înaintea arzătoarelor. În caz de modificare a presiunii, clapeta de reglare rotativă instalată până la punctul de extragere a gazului modifică secțiunea conductei de gaz.

Regulatorul raportului gaz-aer primește presiuni diferențiale de la diafragmele instalate în conducta de aer a arzătorului și în conducta de gaz. Astfel, regulatorul măsoară debitul de gaz și de aer și, acționând asupra servomotorului supapei fluture din conducta de aer a arzătorului, menține debitul de aer necesar în raport cu debitul de gaz.

În plus, cuptoarele cu gaz de cocs sunt echipate cu un dispozitiv de automatizare de siguranță, care întrerupe alimentarea cu gaz și aer în caz de scădere a presiunii în rețea sau de oprire a ventilatorului de suflare.

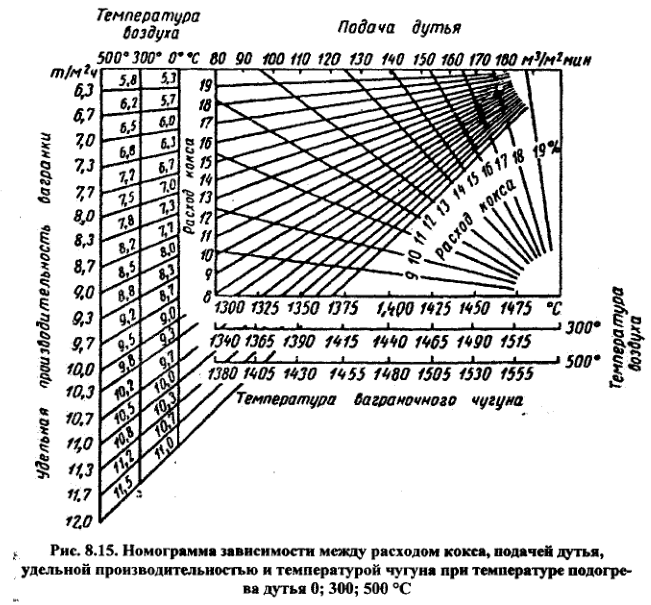

În prezent, principalele sarcini ale controlului automat al procesului cuptorului cuptorului ar trebui să fie considerate ca fiind producția stabilă de fontă brută de temperatură ridicată și compoziție specificată și constanța productivității specifice a cuptorului. Aceste valori depind în principal de condițiile procesului de ardere, și anume de consumul de cocs și de aer. Pentru reglarea automată a acestor parametri este necesar să se efectueze un control continuu al temperaturii fontei brute pe jgheab, al compoziției gazelor din grătar și al productivității cuptorului. Aceste date sunt introduse într-un dispozitiv special, care le prelucrează, determină rata și direcția de schimbare a valorilor medii ale acestor parametri și dă o comandă de modificare a debitului de cocs sau de aer. Dependențele cantitative dintre consumul de cocs, alimentarea cu explozibil, productivitatea specifică și temperatura fontei la diferite temperaturi de încălzire a aerului (0, 300, 500 ° C) sunt prezentate pe nomogramă (fig. 8.15).

Controlul automat al nivelului de încărcare

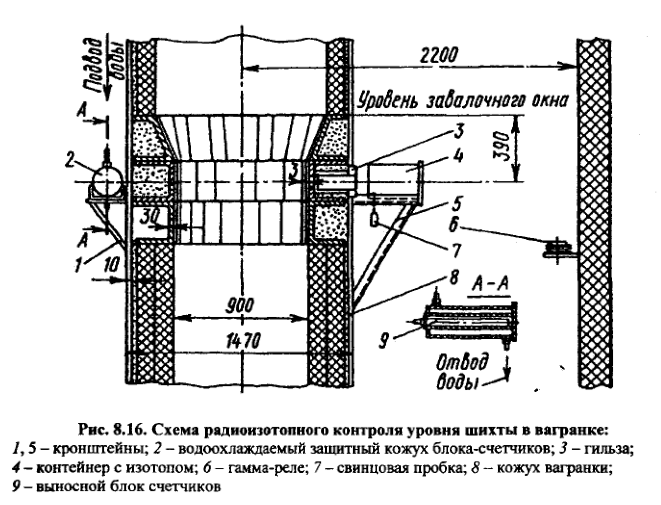

Un exemplu este instalația pentru controlul nivelului de încărcare în cuptor prin metoda radioizotopică (fig. 8.16). Ca generator de radiații se utilizează izotopul de cobalt Co 60, care este plasat într-un recipient protector de plumb 4 cu o deschidere pentru un fascicul limitat îngust. În timpul lucrărilor de reparații în cuptor, această deschidere este blocată de un dop de plumb 7. Diametric opus sursei de radiații se află o unitate la distanță 9 compusă din cinci contoare amplasate într-o carcasă de protecție 2 din oțel cu răcire cu apă. În absența încărcăturii în zonă, radiațiile gamma trec nestingherite de la emițător la contoare, care declanșează releul gamma 6, care, cu contactele sale executive, aprinde lampa și clopotul. De îndată ce, la încărcarea cu sarcină, nivelul acesteia depășește limita stabilită, intensitatea radiației gamma scade brusc, iar releul gamma oprește lampa de semnalizare și soneria. Lampa de semnalizare, clopotul și comutatoarele sunt amplasate pe panoul de comandă al palanului. Siguranța muncii este asigurată prin absența lucrătorilor permanenți în locul de instalare a surselor gamma.

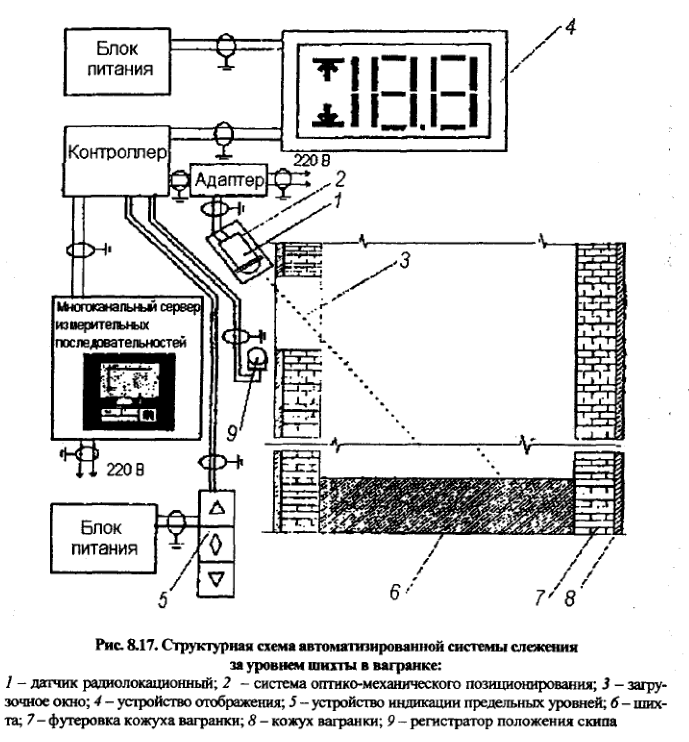

În figura 8.17 este prezentat sistemul automat original de urmărire a nivelului încărcăturii în cuptor, conceput pentru a determina nivelul de cocs, încărcătură și alte materiale în vrac încărcate în cuptor în timpul topirii și al pregătirii pentru aceasta, pentru a colecta date statistice privind funcționarea elevatoarelor, pentru a menține o arhivă și a emite informații de referință.

Sistemul dezvoltat utilizează metode fără contact pentru a măsura nivelul de încărcare, deoarece cu ajutorul senzorilor izotopici se pot determina doar nivelurile limită și este imposibil să se urmărească dinamica schimbării nivelului de încărcare în timpul topirii.

Ca traductor primar pentru măsurarea nivelului fără contact se utilizează un senzor radar, a cărui funcționare se bazează pe principiul radarului de câmp apropiat care utilizează semnale de unde electromagnetice modulate în frecvență liniară din gama de microunde.

Caracteristicile tehnice ale sistemului de măsurare a nivelului de încărcare: tensiunea de alimentare de la rețeaua monofazată de curent alternativ, V00220(+22;-33); frecvența rețelei de alimentare, Hz ………………………….50±1; domeniul de măsurare, m …………………………………….40; eroarea de bază, m, nu mai mare de ……………… ±0,1.

Sistem automatizat de monitorizare a nivelului de încărcare în cuptor — complex hardware și software.

Algoritmul de funcționare a sistemului permite ajustarea parametrilor de timp ai sistemului în conformitate cu caracteristicile de timp ale funcționării echipamentelor tehnologice. În plus, este posibil să se selecteze parametrii care determină ordinea de prelucrare a datelor primite. Sistemul este configurat prin definirea variabilelor de configurare.

Înainte de a începe operarea sistemului, este necesar să se descrie variabilele de configurare pentru a determina caracteristicile echipamentului utilizat și modurile de funcționare ale sistemului. Dacă nu există nicio descriere, se acceptă versiunea de bază a configurației sistemului.

În sistemul de urmărire a nivelului de încărcare în cuptor există moduri de funcționare principale și auxiliare.

Modul principal este conceput pentru a determina nivelul de încărcare în cuptor în timpul topirii, care se realizează în conformitate cu un anumit algoritm.

După efectuarea și prelucrarea unei serii de măsurători pe dispozitivul de afișare situat la secțiunea de topire, sunt afișate informații despre înălțimea coloanei de încărcare în cuptor și semne de avertizare privind stările limită ale sistemului. Pentru controlul operativ al progresului de topire, informațiile după fiecare serie de măsurători sunt afișate pe ecranul terminalului operatorului sistemului.

Registrul limită de nivel situat la locul de muncă al ambalatorului afișează informații privind gradul de încărcare a cuptorului. Dacă nivelul se află în intervalul de funcționare, diamantul verde se aprinde pe indicatorul de limită de nivel — în acest caz, încărcarea este permisă. Dacă nivelul este depășit sau depășește limita inferioară a intervalului de funcționare, se aprind indicatoarele „săgeată roșie sus”, respectiv „săgeată roșie jos”. În aceste cazuri, încărcarea este interzisă. Limitele domeniului de funcționare sunt setate în timpul configurării sistemului. La cererea utilizatorului, dispozitivul de detectare a limitelor poate fi conceput ca un afișaj digital.

Informațiile privind funcționarea cuptorului cu periodicitatea setată sunt înregistrate în fișierul de arhivă. În plus față de urmărirea nivelului de încărcare în cuptor, în modul principal de funcționare, sistemul monitorizează funcționarea elevatoarelor de salt în timpul topirii. Ciclul de măsurare se repetă până când operatorul oprește sistemul.

Modurile de funcționare auxiliare sunt destinate testării componentelor sistemului, prelucrării informațiilor din arhivă și îndeplinirii funcțiilor de service.

Informațiile privind funcționarea cuptorului pot fi prezentate sub formă de tabele și grafice. Astfel, este posibil să se obțină informații despre: nivelul de încărcare în cuptorul selectat în anumite zile; informații despre ritmul de stivuire; timpul de stivuire în timpul topirii; activitatea cuptoarelor pentru o anumită perioadă.

Sistemul de urmărire automată a nivelului de încărcare în cuptor este stăpânit și exploatat în turnătoria „MTZ”, a cărei experiență a demonstrat că posibilitatea de urmărire continuă a nivelului curent de încărcare și afișarea sincronă a acestuia la toate locurile tehnologice din zona de topire permit organizarea eficientă a procesului de topire.

Automatizarea topitoriei fontei cu îmbogățirea cu oxigen a furnalului înalt

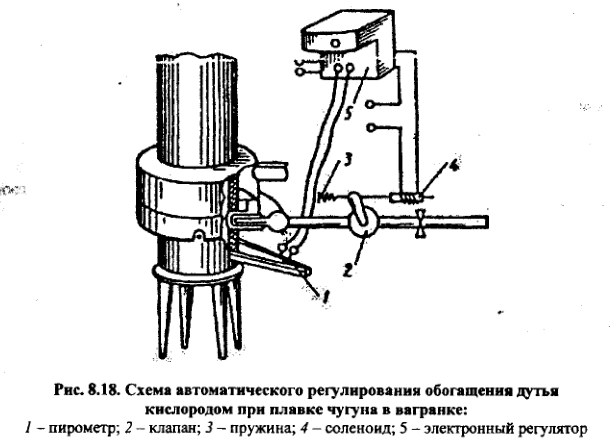

Atunci când temperatura fontei brute eliberate (este înregistrată pe tobogan de către pirometrul 1) este mai mică decât cea necesară, contactele interne ale regulatorului 5 (Fig. 8.18) se închid, ca urmare a faptului că solenoidul 4 va fi alimentat. Aceasta va duce la deschiderea supapei 2, datorită căreia oxigenul va începe să curgă în cuptor, ceea ce va crește intensitatea topirii și, în consecință, temperatura fontei obținute. Atunci când se atinge temperatura setată a fontei, contactele interne ale regulatorului 5 se deschid, solenoidul 4 este dezalimentat, iar resortul 3 va pune mânerul supapei 2 în poziția „închis”, ceea ce va opri alimentarea cu oxigen a cuptorului.

Reglarea automată a temperaturii apei de răcire

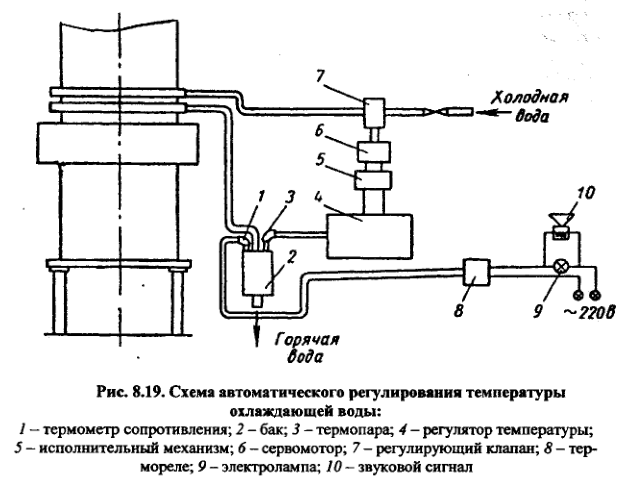

Schema de reglare automată a temperaturii apei de răcire este prezentată în figura 8.19. Temperatura apei care iese din sistemul de răcire este măsurată în permanență de termocuplul 3 crom-alumel sau crom-copil instalat în rezervorul 2. Termocuplul împreună cu regulatorul electronic de temperatură 4 sau puntea electronică cu regulator cu trei terminale, prin intermediul dispozitivului de acționare 5 cu servomotor 6 controlează supapa de control 7 și modifică debitul de apă în direcția dorită.

În cazul în care temperatura apei crește peste 70 °C, termorelajul 8 este activat și aprinde lampa electrică 9 și semnalul sonor 10. Termometrul cu rezistență 1 servește drept senzor al termorelajului.

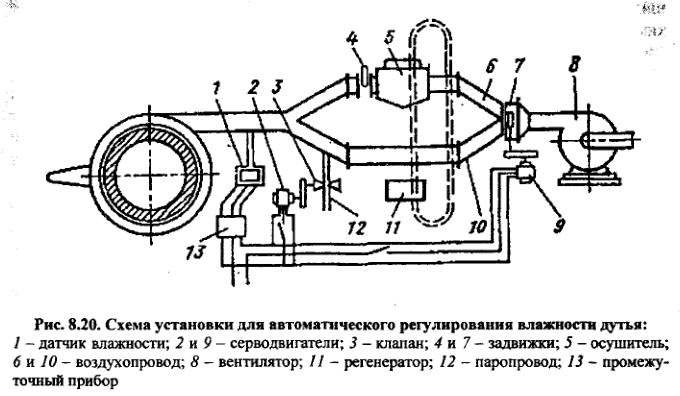

Schema de control automat al umidității exploziei

Schema de control automat al umidității în cazul funcționării cu blast umidificat și uscat este prezentată în fig. 8.20.

Atunci când se utilizează aer umidificat, dezumidificatorul 5 este oprit după ce conducta de aer 6 este închisă prin supapele 4 și 7. Aerul atmosferic, aspirat de ventilator, intră în conducta de aer 10, în care este umidificat cu abur supraîncălzit, care este furnizat de conducta de abur 12 prin supapa 3 de la conducta principală a magazinului sau de la un generator de abur special. Debitul de abur supraîncălzit este reglat cu ajutorul unui regulator, care include senzorul de umiditate 1, dispozitivul intermediar 13, servomotorul 2 și supapa 5.

În cazul funcționării pe suflare uscată, aerul care intră în sistem de la ventilatorul 8 trece simultan prin conductele de aer 6 și 10, este amestecat într-o anumită proporție și intră în cuptor. Sistemul de distribuire a aerului prin conductele de aer 6 și 10 include un senzor de umiditate 1, un dispozitiv intermediar 5, un servomotor 9 și o supapă de poartă 7. Supapa de poartă 7 este dispusă astfel încât suma secțiunilor transversale ale ferestrelor deschise ale conductelor de aer să fie constantă în oricare dintre pozițiile sale.

În regim de explozie uscată, supapa de poartă 4 este deschisă manual, iar servomotorul 2 este oprit.

Reglarea sistemului de climatizare la umiditatea necesară (punctul de referință) în cazul funcționării cu aer dezumidificat și umidificat se face manual.

Pentru reglarea automată a umidității de suflare a furnalului se pot utiliza și alte aparate de aer condiționat, dar principiul de funcționare al acestora este similar cu cel descris mai sus.

Pentru eliminarea completă a umidității din aer în dezumidificatoare, se utilizează soluții de clorură de litiu sau clorură de calciu. Soluția saturată cu umiditate este eliberată de umiditate în regeneratorul 11 și intră din nou în dezumidificator.

Sorbenții solizi — silicagel și alumogel asigură o dezumidificare mai completă a aerului decât soluțiile. În cazul sorbentelor solide, se utilizează un dezumidificator format din două camere. Dacă o cameră este în funcțiune, cealaltă este în regenerare.

Higrometrele cu păr sau psihrometrele sunt utilizate ca senzori în sistemele de control al umidității exploziilor.

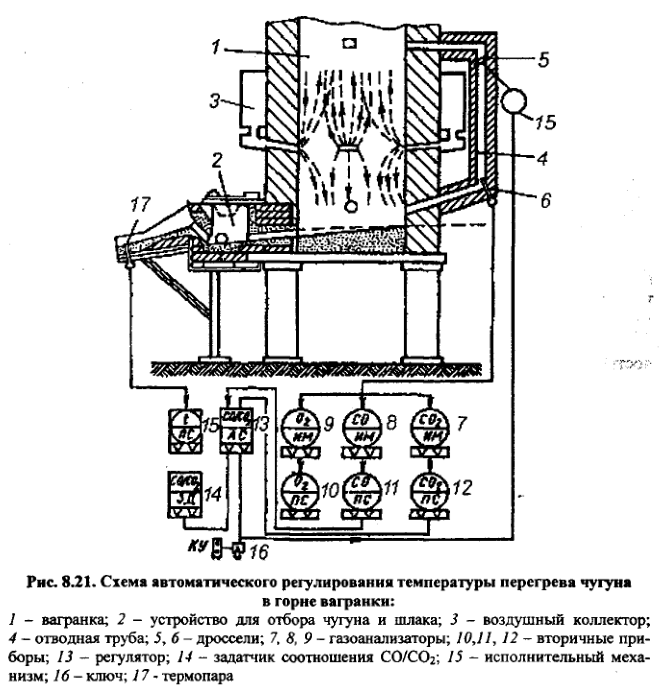

Reglarea automată a temperaturii de supraîncălzire a fontei brute în gâtul unui puț de furnal

Experiența internă și externă de topire a fontei cu supraîncălzirea metalului în creuzet și în cuptorul cuptorului a arătat că este posibil să se supraîncălzească metalul până la 1500 ° C în cuptor, direcționând o parte din explozie (20%) în creuzet, ca urmare a faptului că zona de oxidare se extinde în cuptor, produsele de ardere cad prin zborul de tranziție în cuptor, încălzit și apoi drenat printr-o conductă din cuptor.

Schema de automatizare a controlului gradului de supraîncălzire a fontei brute cu încălzire suplimentară a cuptorului fără suflare la cald și cu supraîncălzirea simultană a materialelor de încărcare în cuptor înainte de zona de topire datorită căldurii fizice și chimice a gazelor reziduale este prezentată în figura 8.21.

Cuptorul 1 este echipat cu un dispozitiv de extracție complexă a fontei brute lichide și a zgurii 2. În plus față de colectorul de aer tuyere pentru suflare 3, acesta are în plus țevi de deviere 4, pentru devierea gazelor din vatră. Gazele deviate, a căror temperatură este de 1650-1700 °C, trec prin conductele de deviere către zona de încălzire a încărcăturii. Pentru a regla viteza și cantitatea gazelor din cuptor, pe conductele de evacuare 4 este prevăzut un regulator special 6, cu ajutorul căruia se reglează cantitatea de gaze evacuate în zona de încălzire a încărcăturii.

Încălzirea suplimentară a încărcăturii, pe lângă economisirea combustibilului, îmbunătățește semnificativ regimul termic al cuptorului, deoarece în această zonă este ars monoxidul de carbon din gazele reciclate. În partea inferioară a focarului cuptorului se creează o zonă suplimentară de temperaturi ridicate, datorită căreia partea inferioară a focarului este încălzită. Picăturile de metal care trec prin această zonă sunt supraîncălzite la o temperatură ridicată.

Sistemul monitorizează și reglează automat supraîncălzirea fontei brute în cuptor, indiferent dacă cuptorul funcționează cu cocs sau cu cocs și combustibil gazos. Reglarea automată se bazează pe principiul comparării raportului CO/CO2 față de parametrul stabilit. Porțiunile de gaz provenite de la senzor sunt introduse în analizoarele automate de gaz 7, 8 și 9 pentru a le analiza pentru CO2, CO și O2 Conținutul acestor gaze este înregistrat pe instrumentele secundare 10, 11 și 12. Impulsurile provenite de la instrumentele secundare pentru CO2 și CO, în care sunt integrați senzori ferodinamici suplimentari, sunt transmise către regulatorul de raport CO/CO 13, la care este conectat regulatorul de raport CO/CO.2care este conectat la regulatorul de raport 14. De la regulatorul de raport, impulsurile sunt transmise la servomotor, care acționează servomotorul 15, care acționează clapeta de accelerație 5. Trecerea de la comanda automată la cea manuală se realizează prin tasta combinată 16 pentru selectarea modului de funcționare. Temperatura metalului la ieșire este măsurată în permanență de termocuplurile de imersie 17 de tip PR 30/6 cu vârfuri alunode, instalate în căptușeala jgheabului de zburătoare din fontă, și înregistrată de un potențiometru.