Calitatea proiectării și pregătirii tehnologice a producției este determinată de nivelul de dezvoltare a tehnologiei în patru etape principale:

- elaborarea caracterului fabricabil al proiectului unei piese, al unui ansamblu, al unui produs;

- dezvoltarea tehnologiei de traseu, determinarea necesarului de echipamente, scule, mijloace de automatizare și mecanizare, analiza extinsă a indicatorilor tehnico-economici de producție a unui produs nou;

- dezvoltarea tehnologiei de lucru, proiectarea matrițelor, a altor scule, a echipamentelor de automatizare și mecanizare;

- crearea și implementarea de noi procese tehnologice, ajustarea acestora în funcție de rezultatele creării.

În prima etapă, designerii, cu participarea tehnologilor pentru diferite tipuri de prelucrare și asamblare, creează un design tehnologic al produsului, corelând ideile de design cu cerințele și capacitățile de producție. Această activitate ar trebui să înceapă în stadiul inițial de dezvoltare a designului unui produs nou. De exemplu, pentru o mașină, începe simultan cu procesul de creare a unui model de forme externe și schițarea designului.

În cursul elaborării fabricabilității se rezolvă sarcina de a atinge nivelul necesar de calitate a unei piese (unitate, produs) la costuri minime de materiale, muncă și energie. Cele mai importante cerințe de dezvoltare tehnologică prevăzute în această etapă sunt

- aplicarea de metode progresive de ștanțare;

- extinderea justificată economic a pieselor, care să permită reducerea numărului de piese ștanțate într-o unitate, produs în comparație cu analogii cunoscuți;

- aplicarea de materiale progresive și, în primul rând, oțeluri slab aliate cu rezistență sporită, aliaje de aluminiu, profile economice, utilizarea eficientă a materialelor și a deșeurilor;

- automatizarea și mecanizarea proceselor de producție, utilizarea de echipamente fiabile de înaltă performanță;

- durabilitatea necesară și capacitatea de utilizare a matrițelor;

- unificarea rațională și standardizarea elementelor noului produs și a uneltelor pentru fabricarea acestuia.

Pentru a determina posibilitatea îndeplinirii acestor cerințe, se realizează o evaluare calitativă a nivelului de manufacturabilitate a pieselor, ansamblurilor, produselor — comparație cu varianta de bază sau cu analogii.

A doua etapă include dezvoltarea tehnologiei rutei și analiza nivelului tehnologic pe baza acesteia, evaluarea cantitativă a acesteia printr-o serie de indicatori tehnico-economici: rata totală a consumului de materiale și coeficientul de utilizare a materialelor, pe produs și pe tipuri de materiale; intensitatea muncii pe noduri, pe produs în ansamblu, pe grupuri de echipamente, nivelul preconizat de automatizare și mecanizare. Aceste criterii permit influențarea activă a proiectării, îmbunătățirea acesteia, direcționând dezvoltarea proiectării pe obiecte specifice (piese, noduri). Rezultatele dezvoltării celei de-a doua etape servesc, de asemenea, ca date inițiale pentru proiectul de reconstrucție a producției sau de construcție a unei noi fabrici, magazin, pentru selectarea și comandarea echipamentelor.

A treia etapă constă în dezvoltarea tehnologiei de lucru și a altor documente de proiectare și tehnologice, lansarea acesteia în producție, producerea pas cu pas a matrițelor și a altor echipamente tehnologice.

În etapa a patra (finală) se realizează evoluțiile realizate în timpul perioadei de pregătire tehnologică a producției.

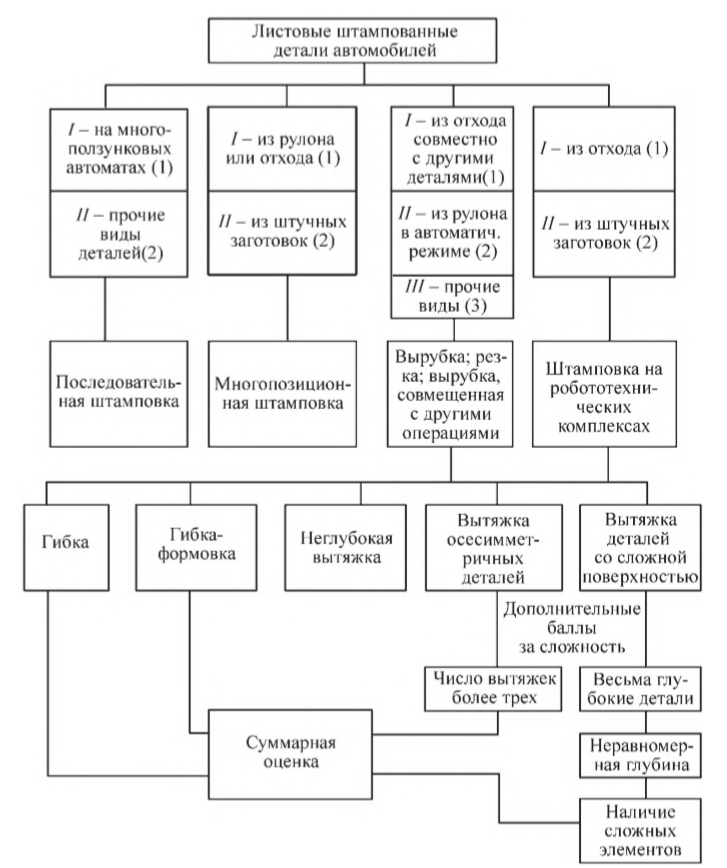

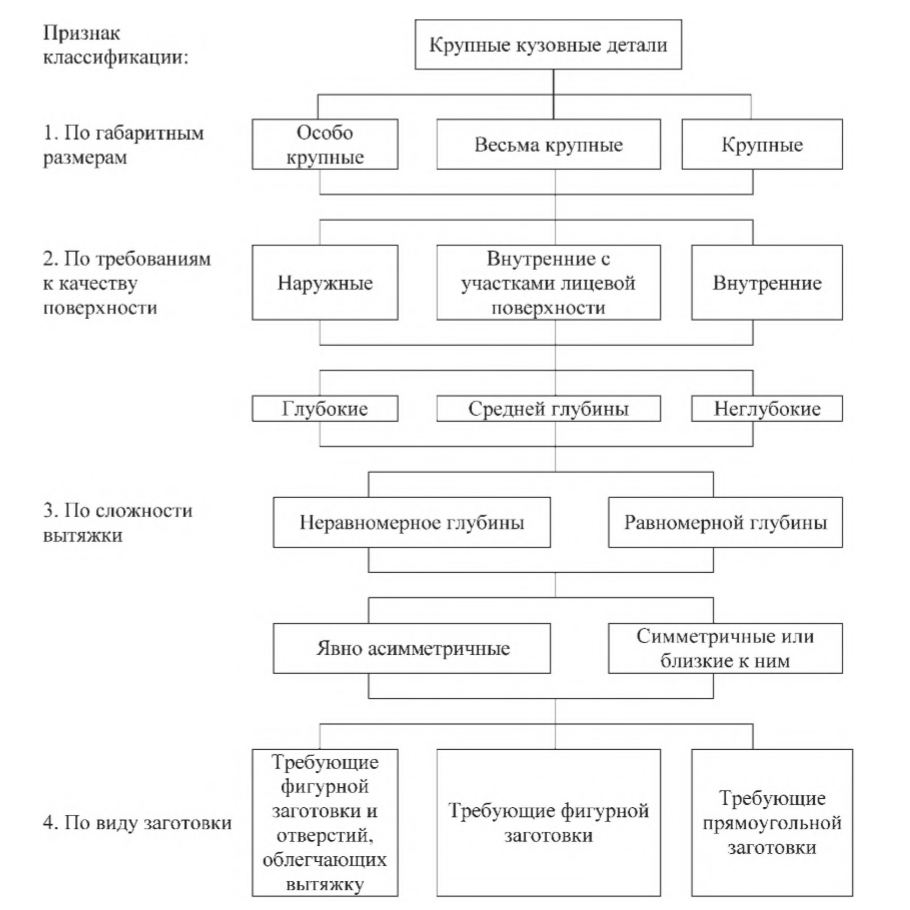

Tehnologia proiectată trebuie să fie orientată către metode de prelucrare și compoziția echipamentelor specifice. În acest sens, este elaborat un clasificator al pieselor ștanțate pentru condițiile fiecărei producții specifice. Clasificatorul prezentat în figura 14 este aplicabil producției de autoturisme presate și conține o estimare punctuală aproximativă a complexității tehnologice a pieselor, care crește în jos spre dreapta. Fabricabilitatea unui ansamblu sau a unui produs poate fi evaluată prin suma punctajelor acordate pieselor primite. Un număr mai mic de puncte evaluează posibilitatea de a utiliza o metodă de fabricație mai avansată. Este recomandabil să se calculeze punctele și să se compare numărul de piese primite în primul rând pentru unitățile definitorii, de exemplu, pentru o mașină, cum ar fi caroseria, ansamblul ușilor etc. Punctele sunt calculate în funcție de numărul de piese primite. În acest fel, se identifică deficiențele desenului sau modelului și, în absența unei justificări tehnice, aceste deficiențe trebuie eliminate pentru a aduce desenul sau modelul la un nivel superior analogului.

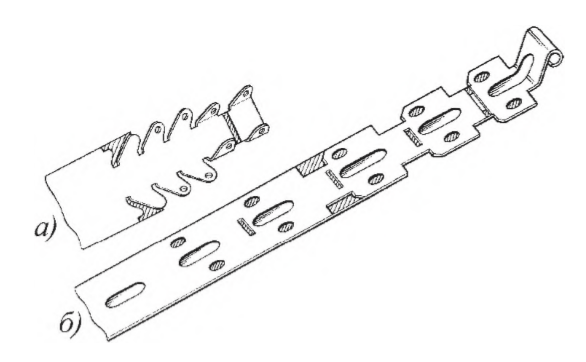

În general, dezvoltarea tehnologiei pentru o anumită piesă începe cu analiza designului acesteia și selectarea preliminară a echipamentului și a metodei de ștanțare, pe baza cerințelor de calitate și a priorității tipului de prelucrare. În primul rând, se evaluează posibilitatea și oportunitatea utilizării ștanțării secvențiale în bandă (fig. 15). Prioritatea ștanțării secvențiale, în special pentru condițiile de producție la scară largă și în masă, se explică prin productivitatea ridicată a procesului și precizia pieselor fabricate. Domeniul său de aplicare este foarte larg: de la piese mici realizate din sârmă și profile speciale cu o lățime (latură, diametru) de câțiva milimetri până la piese de formă spațială complexă, ștanțate de pe o rolă cu o lățime de 1600 mm și mai mult.

Producția de piese mici și foarte mici prin perforare secvențială conduce uneori la o anumită creștere a consumului de metal în comparație cu ștanțarea tradițională. Cu toate acestea, utilizarea perforării secvențiale permite automatizarea completă a procesului de producție a pieselor, eliminarea riscului de rănire a lucrătorului la introducerea pieselor mici în matriță. Dacă utilizarea ștanțării secvențiale este nejustificată din punct de vedere economic sau tehnic, în condițiile fabricării unor loturi mari de piese (mai mult de 5 mii de bucăți) este necesară orientarea tehnologiei pe o presă multipoziție sau pe o linie automată.

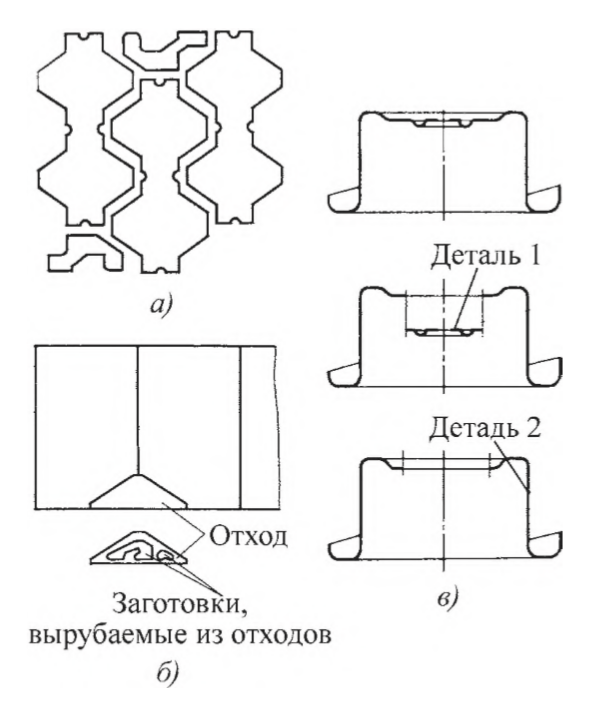

Sarcina de utilizare rațională a materialului este rezolvată prin următoarele modalități:

- tăierea combinată, ștanțarea în comun a mai multor piese (fig. 16, a);

- utilizarea deșeurilor generate în timpul ștanțării sau tăierii pentru fabricarea altor piese brute sau piese (fig. 16, b, c);

- optimizarea nesting-ului;

- utilizarea mai multor dimensiuni de foi sau role.

Este important ca, atunci când se stăpânește producția de noi piese sau produse, gama de materiale utilizate să nu fie extinsă, ci redusă sistematic, adică introducerea justificată de noi dimensiuni standard ale produselor laminate ar trebui compensată cu un surplus în detrimentul gamei existente.

Tăierea combinată și ștanțarea comună a mai multor piese simultan este aplicabilă pentru orice tip de piese (mari, medii și mici) și implică doar unele complicații de scule. Utilizarea deșeurilor, în special a celor mici, necesită multă forță de muncă și este traumatizantă, de aceea este recomandabil să se utilizeze transportoare speciale, basculante, dispozitive de capsare pentru colectarea deșeurilor și roboți, încărcătoare, alimentatoare pentru încărcarea lor ulterioară în matriță. Este preferabil să se producă din deșeuri piese cu masă mai mare, a căror formă predetermină o rată scăzută de utilizare. În cazul perforării combinate, trebuie echilibrată durabilitatea părților de lucru ale matriței pentru toate piesele care urmează să fie tăiate.

Construirea schemelor optime de cuibărit este o sarcină complexă și multivariantă, dar este rezolvată cu succes prin metodele existente de proiectare asistată de calculator.

După luarea unei decizii privind metoda de ștanțare, opțiunea de utilizare rațională a materialului și selectarea echipamentului, se realizează proiectarea finală a procesului tehnologic. Proiectarea cuprinzătoare a procesului include următoarele etape principale:

- stabilirea numărului de operații, conținutul și succesiunea acestora, calcularea parametrilor tehnologici ai procesului;

- analiza utilizării echipamentelor și a modificărilor acestora ca urmare a introducerii de noi tehnologii;

- organizarea locurilor de muncă, soluționarea problemelor de siguranță;

- stabilirea metodelor de transport și stivuire a semifabricatelor și a pieselor, alegerea tipului de ambalaj și, dacă este necesar, proiectarea și fabricarea de noi tipuri de containere și suporturi.

Pentru o parte semnificativă a pieselor produse prin perforare, îndoire, ambutisare, sunt dezvoltate și bine studiate variante ale celei mai optime tehnologii. La proiectarea procesului tehnologic în acest caz, pot apărea doar dificultăți private. Cele mai semnificative dintre acestea vor fi descrise mai jos.

Tăierea, perforarea, finisarea perforării

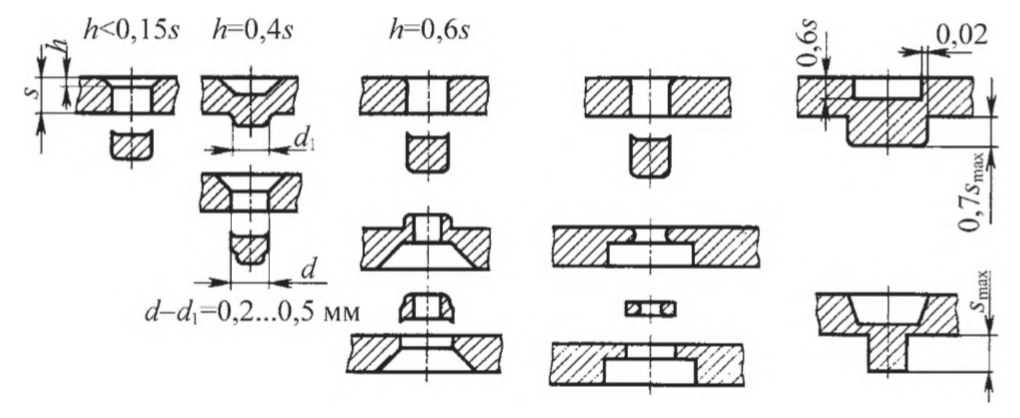

La perforare, perforare și finisare, este foarte important să se aleagă dimensiunea corectă a jumărilor de proces, factorul de scară, tipul de matriță și tipul de echipament utilizat pentru operațiune. În general, în cazul perforării tradiționale, traversele sunt dimensionate în conformitate cu recomandările din cap. 2. În cazul puncționării de finisare, lintele sunt dimensionate în funcție de amplasarea nervurii în formă de pană (a se vedea cap. 2). Este acceptabil să se mențină depărtări pentru tăierea de finisare nu de-a lungul întregului contur, ci numai în zonele în care este necesar; restul conturului și găurile se realizează cu depărtări ușor mărite (de 2…5 ori), lintele sunt ușor mărite (până la 20 %).

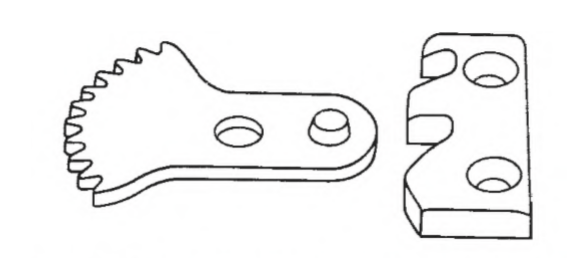

Domeniul de aplicare al perforării de finisare se extinde constant, se dezvăluie noi posibilități ale acestei metode progresive de prelucrare, permițând obținerea unor piese de mare precizie (fig. 17). Procesul tehnologic de perforare de finisare este construit conform următoarei scheme aproximative.

1 Analiza geometriei piesei, a scopului său funcțional, clarificarea fezabilității aplicării unei tăieturi de finisare, luând în considerare materialul selectat pentru prelucrare. În același timp, zonele în care se poate produce așchiere pe suprafața de separare și determinarea procentului acesteia față de întreaga suprafață de separare, precum și zonele în care așchierea este inadmisibilă. Decideți dacă este posibilă sau necesară modificarea formei conturului de separare în ceea ce privește razele de curbură și găurile relativ mici, canelurile înguste, distanțele mici dintre găurile învecinate, precum și dintre găuri și marginea piesei, estimați valoarea retragerii posibile (a se vedea cap. 2).

2. Selectarea poziției nervurii în formă de pană. Pentru materialul cu o grosime mai mică de 3 mm, nu se recomandă plasarea nervurilor pe matriță; de asemenea, nervurile nu se plasează pe zonele de contur unde nu este necesară o tăiere curată.

3. Selectarea tipului de matriță: combinată, secvențială sau simplă, pentru ștanțare pas cu pas. Cea mai preferabilă este utilizarea unei matrițe combinate. Ștanțarea secvențială se utilizează în următoarele cazuri: dacă dimensiunea punților este mai mică de 0,6 din grosimea benzii; pentru a efectua, împreună cu separarea, operații de îndoire; când șanfrenul (contraforarea) este situat pe partea opusă bavurii.

4. Construcția schemei de cuibărit ținând cont de podurile tehnologice, de nervurile în formă de cuțit și de o serie de cerințe speciale. Schema de cuibărit a benzii trebuie să asigure îndepărtarea ușoară a pieselor ștanțate și a deșeurilor; în același timp, partea complexă a conturului piesei trebuie să fie orientată în direcția opusă direcției de alimentare a benzii.

5. Determinarea forței de tăiere, a contrapresiunii, a forței de strângere și a introducerii nervurii în cuie (a se vedea cap. 2).

6. Selectarea echipamentului. De regulă, numărul tipurilor de prese pentru perforarea de finisare a pieselor de o anumită dimensiune este mic (rareori mai mult de trei), astfel încât, la dezvoltarea tehnologiei, alegeți imediat una dintre ele — în funcție de rezistența și dimensiunile necesare ale spațiului matriței.

7. Prevederea durabilității matriței (a se vedea cap. 24), comparând-o cu dimensiunea lotului de piese fabricate; studiul de fezabilitate al alegerii metodei de prelucrare. Costurile de pregătire a producției și costurile de exploatare pentru metoda de finisare prin perforare sunt comparate cu datele pentru prelucrarea tradițională (perforare, turnare sau ștanțare la cald urmată de prelucrare în mai multe etape) și se evaluează nivelul de calitate pentru opțiunile tehnologice.

Materialul de prelucrare pentru tăierea de finisare este, de obicei, oțeluri cu conținut scăzut de carbon, cu un conținut de carbon de până la 0,2 % (laminate la cald și la rece; utilizate fără recoacere în stare de livrare). În cazul în care conținutul de carbon depășește 0,2 %, metalul trebuie să aibă 90 % cementită sferoidală în structura sa pentru a obține piese fără exfolieri, ceea ce se obține prin recoacere sferoidală. Cuprul, aliajele de cupru (bronzurile — numai fără plumb, cu un conținut de staniu de maximum 2 %), aluminiul și aliajele sale în stare netemplată sunt foarte potrivite pentru tăierea de finisare.

În fig. 18 sunt prezentate schemele unor metode tehnologice de finisare a perforării.

Îndoire, îndoire-formare, turnare

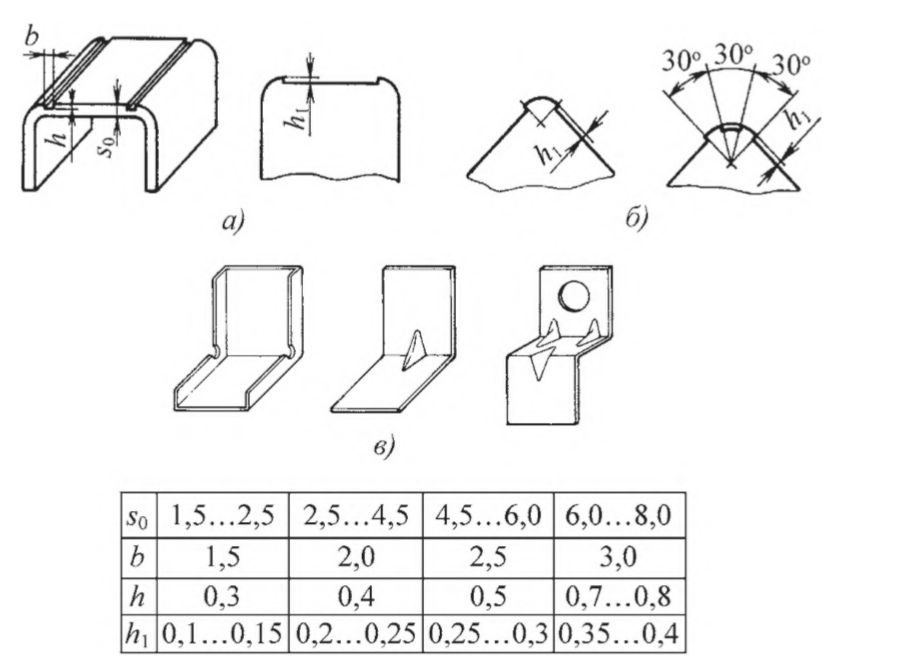

Cea mai dificilă problemă în proiectarea acestor operații este necesitatea de a lua în considerare elasticitatea și definirea măsurilor de reducere a influenței acesteia.

O importanță deosebită o are luarea în considerare a elasticității datorită utilizării pe scară largă a oțelurilor slab aliate. Formulele și graficele disponibile pentru determinarea elasticității nu corespund întotdeauna condițiilor reale, astfel încât, în practică, atunci când există cerințe ridicate privind precizia îndoirii, se utilizează mai des una dintre următoarele metode de reducere a elasticității:

- cizelarea adânciturilor de pe partea matriței (ejector, clemă inferioară) (fig. 19, a);

- localizarea zonei de finisare în zona de îndoire (Fig. 19, b);

- introducerea rigidizărilor și a laturilor (fig. 19, c).

Aceste măsuri contribuie la reducerea reculului elastic și la compensarea efectelor variației proprietăților și grosimii materialului de plecare, dar pentru a obține piese precise, geometria părților de lucru ale matriței și spațiile libere trebuie de obicei ajustate în timpul pregătirii. La îndoirea și formarea pieselor din oțeluri slab aliate, este deosebit de eficient să se introducă laturi și nervuri în proiectarea piesei, în special la raze de îndoire mai mari de 1,5 ori grosimea piesei, deoarece în acest caz instabilitatea proprietăților (în comparație cu oțelurile convenționale cu carbon) este deosebit de accentuată.

Tragerea

Procesul de ambutisare este caracterizat de cea mai mare varietate de variante de formare. Pentru tragerea pieselor de formă geometrică regulată — cilindrică, emisferică, conică etc. — mecanica procesului este bine studiată și din aceasta se pot deduce proprietățile mecanice ale procesului. — Mecanica procesului este bine studiată, iar tehnologia este dezvoltată în conformitate cu recomandările existente.

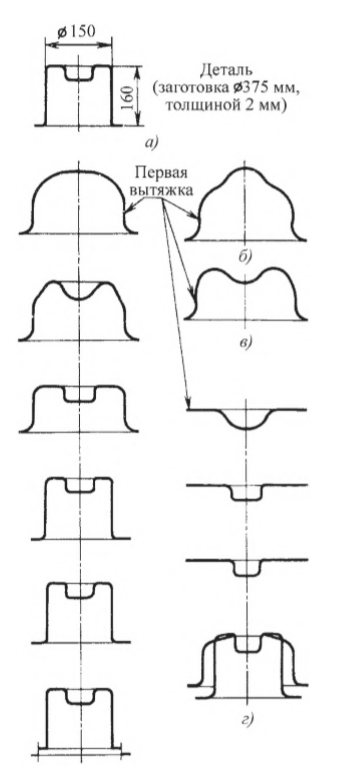

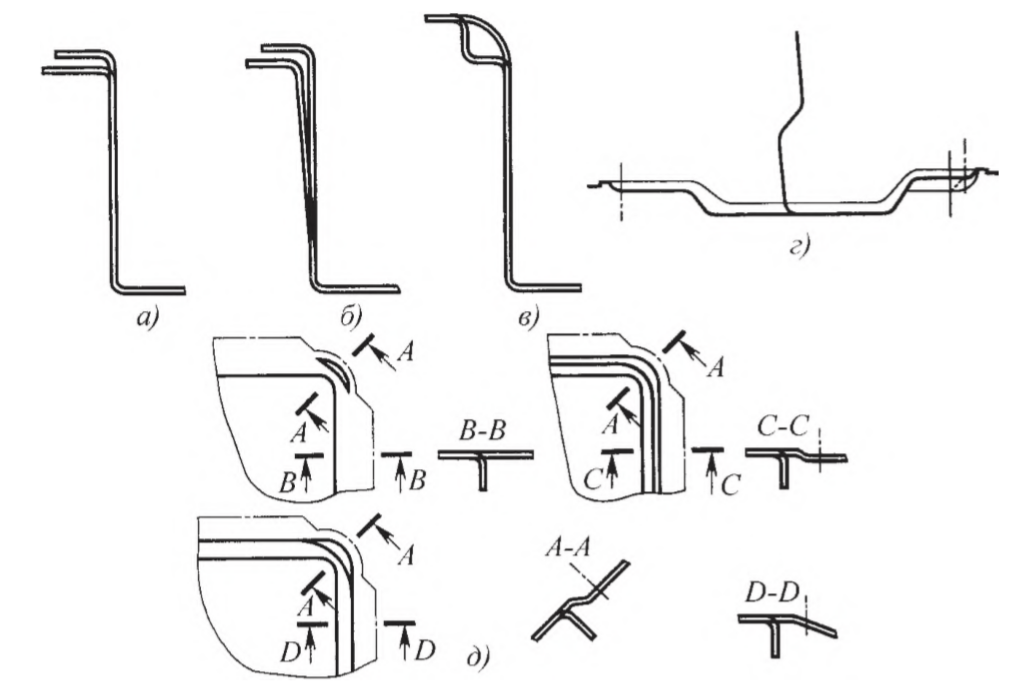

În legătură cu mărirea și complicarea pieselor, se utilizează din ce în ce mai des variante de proiectare a acestora cu turnare, îndoire, elemente de desen în flanșă sau în partea inferioară, uneori în suprafața laterală. Tehnologia de fabricare a unei piese cu tragere inversă în partea inferioară poate fi realizată în variantele prezentate în fig. 20:

- a — cea mai simplă și mai fiabilă;

- b — permite o mai bună utilizare a materialului piesei centrale, dar procesul este mai dificil de configurat;

- c — acceptabil pentru adâncimea mică a piesei care urmează să fie produsă;

- d — nedorită, deoarece tragerea este efectuată cu o flanșă largă la primele tranziții (necesitatea de a utiliza matrițe mai complicate).

În variantele a, b și c, tragerea se realizează cu o dimensiune minimă a flanșei, ceea ce asigură stabilitatea metalului în timpul formării și o uniformitate relativă a distribuției deformațiilor.

În procesul de configurare a unor astfel de matrițe este necesară ajustarea cantității de subțiere a metalului prin modificarea razei marginilor pumnilor și matrițelor și a geometriei zonei în care apare subțierea, a înălțimii secțiunilor individuale ale semifabricatelor prin operații. Fiabilitatea ajustării este verificată prin măsurarea subțierii pe o probă, care este tăiată sub forma unui sector cu un unghi de 10 … 20 ° de la produsele semifabricate. Zonele critice sunt determinate vizual prin apariția de „matitate”, „coajă de portocală”, benzi de forfecare. Subțierea maximă admisă, cu excepția cazului în care este reglementată în mod specific de desen, este de 30 % din grosimea inițială a piesei.

Dezvoltarea tehnologiei de trasare pentru piesele mari cu forme complexe, cum ar fi panourile de caroserie, are specificitatea sa și se realizează ținând seama de caracteristicile inerente ale piesei, în conformitate cu clasificarea prezentată în figura 21.

Dezvoltarea tehnologiei de desenare include o serie de etape obligatorii, care pot fi realizate în diferite secvențe. Ordinea de dezvoltare a tehnologiei de desenare propusă mai jos are scopul de a asigura că există cât mai puține reveniri la etapele anterioare pe parcursul procesului de proiectare. Acest lucru este deosebit de important în cazul proiectării tehnologiei automate.

Secvența de dezvoltare a tehnologiei de desen pentru o parte mare a corpului include următoarele etape:

Analiza formei piesei

Analiza formei și construcției piesei pe baza formei produsului semifabricat după operațiile de trasare (tranziție de trasare) și tăiere sub forma unui desen, a unui model sau, pentru proiectarea asistată de calculator, a unui model matematic. Diferența dintre forma produsului semifabricat după tăiere și forma piesei constă în abateri tehnologice, în special în direcția flanșelor, care sunt amplasate în poziția cea mai convenabilă pentru trasare și tăiere. O modalitate simplă și evidentă de desfășurare a flanșelor este modelarea lor cu o foaie de ceară lipită pe modelul master și apoi îndoirea lor în poziția de tăiere. De obicei, se realizează doar modelarea locală pe părțile mai dificile ale piesei, la punctele de tranziție de la o suprafață la alta; pe celelalte părți se marchează linia de tăiere. Desfășurarea flanșelor părților frontale este însoțită de o deplasare a liniei de îndoire (linia flanșei) în direcția conturului exterior cu 3…5 mm în următoarele operațiuni. Acest lucru se face pentru a evita semnele de îndoire pe suprafața principală a piesei.

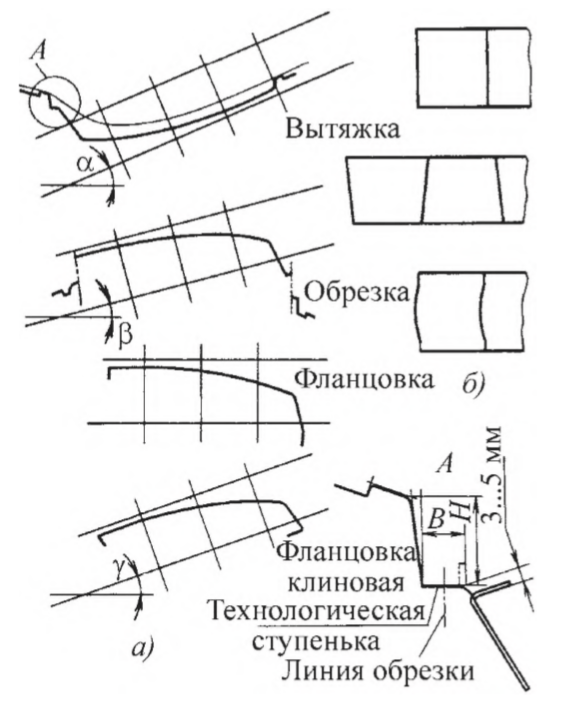

La elaborarea formei semifabricatului după operațiile de ambutisare și decupare a unor piese adânci, neuniform de adânci, se recurge la tehnici care facilitează procesul de ambutisare, de exemplu: o anumită reducere a adâncimii acestora cu creșterea simultană a razei matriței (fig. 22, a), înclinarea pereților (fig. 22, b), reducerea numărului de curbe în zona marginii de lucru a matriței (fig. 22, c).

În anumite cazuri, atunci când forma piesei care urmează să fie fabricată necesită utilizarea unor prinderi curbe complexe, iar poziția acesteia la diferite operații nu este aceeași, este necesar să se ia în considerare posibilitatea de a decupla piesa, adică de a-i da o formă mai simplă (fig. 22, d).

Pentru a facilita flanșarea ulterioară, această operațiune este adesea marcată în prealabil în pasajul de desen sub forma unei trepte sau a unei curbări în unghi mic în tablă (fig. 22, e).

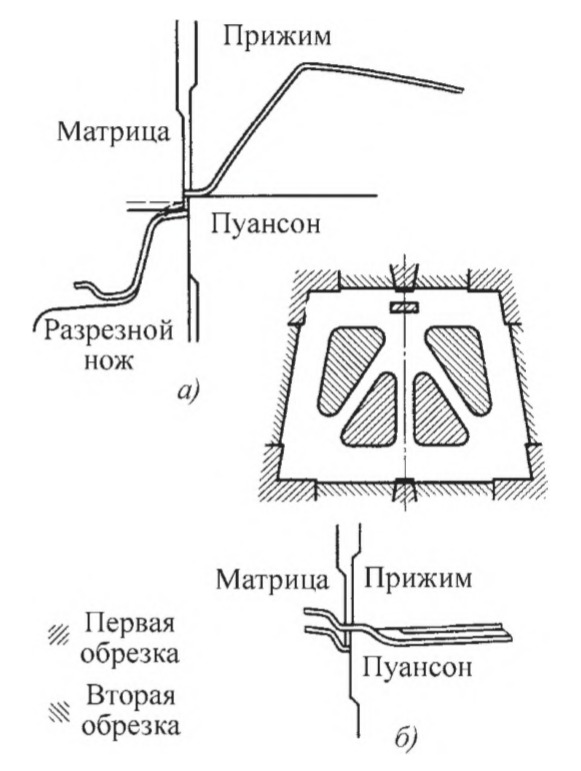

Din punctul de vedere al minimizării toleranțelor tehnologice, este important să se aleagă lățimea B și adâncimea H corecte ale pasului tehnologic (fig. 23), care se realizează în zona de toleranță pentru a asigura tensiunea panoului și a menține durabilitatea necesară a matriței de tăiere. Cel mai adesea, tunderea se realizează de-a lungul întregului contur cu separarea simultană a deșeurilor cu cuțite de tăiere (Fig. 24, a). Raportul dintre lățimea și adâncimea pasului tehnologic este determinat în mare măsură de rezistența cuțitelor tăietoare, ținând seama de locul de instalare al acestora. La tăierea pieselor interne puțin adânci cu convexitatea în jos (pentru a menține o poziție constantă a piesei în timpul tuturor operațiilor), lățimea pasului este de obicei limitată de rezistența secțiunilor matriței (fig. 24, b). În general, lățimea B a treptei este aleasă între 16…24 mm; în locurile cu curbe ascuțite ale liniei de tăiere, această dimensiune poate fi ușor mărită sau micșorată.

Construcția formei produsului semifabricat în acest stadiu nu este finală și poate fi corectată în etapele ulterioare ale dezvoltării tehnologice.

Selectarea metodei de frânare a flanșei

Pentru piesele complexe, adânci, cu adâncime neregulată, în unele cazuri, se pot utiliza una sau mai multe nervuri de supratensionare, în special dacă este necesară o intensitate diferită, brusc variabilă, a frânării flanșei în diferite secțiuni de-a lungul perimetrului matriței (prindere). Cu toate acestea, utilizarea unui prag de retensionare este mai rațională pentru toate piesele.

Pragul de supraîntindere permite reducerea semnificativă a suprafeței piesei supuse strângerii și a adâncimii pasului tehnologic. Pragurile se realizează pe secțiunile de oțel ale matriței de trasare prin copierea lor de pe modelul de lucru, pe care se aplică în timpul realizării modelului de trasare („tencuirea”). Dimensiunile pragurilor sunt stabilite în funcție de tipul piesei. Pentru piesele de adâncime mică, cu curbură mică de un semn, este posibilă aplicarea metodei de prindere-formare, care se realizează la prinderea rigidă a flanșei.

Determinarea înclinației suprafeței de prindere a matriței de tragere

Scopul elaborării înclinației optime a suprafeței de presiune față de planul orizontal este de a crea condiții echilibrate pentru diferite secțiuni în timpul tragerii. În același timp, este necesar să se asigure încărcarea comodă a semifabricatelor în matriță și posibilitatea de a îndepărta semifabricatele prin automatizare și mecanizare.

Construcția suprafeței de presiune a matriței de tragere

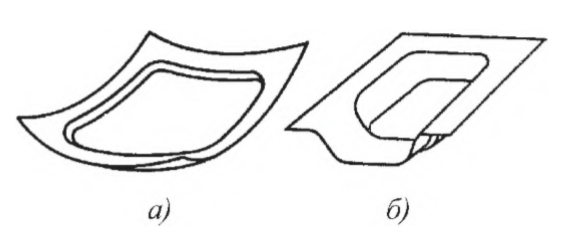

Forma și poziția suprafeței de strângere trebuie să fie cât mai apropiate posibil de forma marginilor produsului semifabricat după tăiere, luând în considerare cerințele de la punctul anterior. Suprafața de prindere trebuie să fie suficient de netedă, astfel încât să nu apară onduleuri sau cute pe suprafața piesei atunci când flanșa este prinsă între clemă și matriță sau când pumnul este aplicat pe piesă. Suprafața de prindere pentru cazuri simple poate fi desfășurabilă, dar, mai des, din cauza complexității formei pieselor utilizate suprafața nedeplasabilă (fig. 25).

Valorile adâncimii H a treptei tehnologice (a se vedea fig. 23), găsite în etapa inițială, sunt legate de forma suprafeței de prindere. În cazul pieselor frontale, este inadmisibil ca materialul piesei de prelucrat să curgă peste „creasta” pumnului (linia de intersecție a două suprafețe ale pumnului) și ca urmele de curgere a piesei de prelucrat peste marginea de rotunjire a matriței să pătrundă în suprafața frontală.

Determinarea formei și a dimensiunilor piesei

Forma piesei de prelucrat este specificată în funcție de forma conturului deschiderii matricei. Acest lucru este ghidat de considerente privind calitatea piesei și economisirea metalului, precum și de cerința de constanță a lățimii flanșei la sfârșitul tragerii.

Dimensiunile aproximative ale piesei de prelucrat optime sunt determinate prin măsurarea lungimii alezajului model în secțiuni caracteristice, ținând seama de întinderea metalului. Măsurarea se efectuează pe întreaga lungime a secțiunii, ținând seama de depășirea (~5 mm) a marginii piesei în timpul tragerii până la nervura (pragul) cea mai apropiată de orificiul matricei. Din motive de economisire a metalului, este posibil să se încalce această condiție, dacă aceasta nu afectează calitatea piesei obținute. În cursul reglării matriței de tragere, se determină posibilitatea tragerii cu marginea care trece de prag (nervură), după care se stabilește dimensiunea finală a piesei.

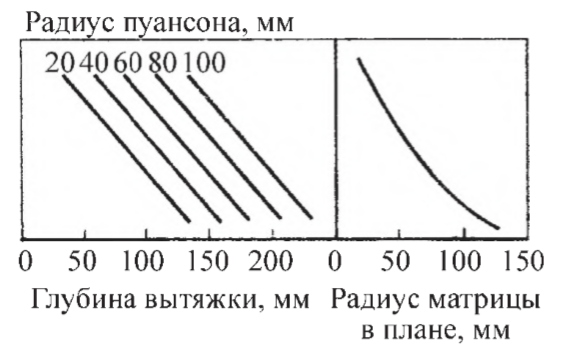

Pentru determinarea razei matriței în plan în funcție de adâncimea de tragere se poate utiliza nomograma prezentată în fig. 26.

Se verifică dacă produsul semifabricat obținut prin tragere îndeplinește următoarele condiții

- netezimea și uniformitatea întinderii punctului de contact al pumnului cu piesa de prelucrat (pe măsură ce pumnul înaintează în matriță) de la țintă sau centru la periferie;

- uniformitatea retragerii piesei de la flanșă în orificiul matriței de tragere;

- absența urmelor de metal care curg peste „creasta” pumnului și marginea matriței, în special pe suprafețele frontale.

În procesul de instalare a matrițelor de tragere complexe, se constată adesea necesitatea de a le modifica, de a schimba soluțiile tehnologice și parametrii adoptați anterior. Domeniul de aplicare al lucrărilor de ajustare include, în special, instalarea de nervuri de supraextragere, rafinarea pragurilor și a nervurilor în ceea ce privește înălțimea și razele, schimbarea razei pumnului și a matriței, optimizarea piesei de prelucrat, instalarea de cleme pentru piesa de prelucrat rafinată etc.

În cazul unor rezultate nesatisfăcătoare, realizate în cadrul tuturor lucrărilor de ajustare, este necesar să se verifice mai amănunțit calitatea materialului sursă, să se efectueze analiza acestuia în laborator prin metoda grilelor de coordonate. Ca urmare, se stabilește modul de rezolvare a problemei: prin modificarea designului piesei, îmbunătățirea tehnologiei, utilizarea unui metal de calitate superioară sau o combinație a oricăreia dintre măsurile de mai sus. În cazul desenelor deosebit de complexe, ca excepție, este permisă realizarea unei matrițe pilot pentru a verifica corectitudinea soluțiilor tehnologice selectate. Astfel de matrițe sunt realizate din materiale plastice, zinc sau alte aliaje ușor fuzibile. În dezvoltarea tehnologică ulterioară ar trebui să se țină seama de următoarele cerințe generale:

- fixarea precisă și, dacă este posibil, permanentă a piesei în matrițe;

- îndepărtarea fiabilă a deșeurilor, crearea condițiilor pentru colectarea în siguranță a deșeurilor uzate, absența colțurilor ascuțite și a proeminențelor pe piesă și pe deșeuri;

- încărcarea și îndepărtarea ușoară a pieselor;

- separarea operațiunilor de separare (este inadmisibilă combinarea acestora cu operațiunile de finisare).

Principiile de proiectare a proceselor tehnologice pentru diferite întreprinderi sunt în mare parte similare, diferențele lor fiind cauzate de condițiile de producție diferite, care sunt determinate de o combinație a următoarelor componente principale: intensitatea metalelor și intensitatea forței de muncă a produselor, raportul lor; amploarea și natura producției; nomenclatura; stabilitatea sau, dimpotrivă, schimbările frecvente ale obiectului producției. Nu pot exista recomandări universale pentru evaluarea nivelului tehnologiei și determinarea direcțiilor de dezvoltare a acesteia.

Astfel de recomandări ar trebui elaborate pentru fiecare întreprindere cu introducerea unor evaluări cantitative care să determine nivelul tehnic al producției în ansamblu. Sistemul de evaluare poate fi aproximativ și ar trebui să fie îmbunătățit în mod constant. Acesta ar trebui să evidențieze punctele care afectează în mod semnificativ eficiența economică, să identifice interrelațiile dintre problemele de calitate și caracteristicile cantitative ale intensității forței de muncă, intensității metalelor, intensității energetice, să indice modalitățile de depășire a contradicțiilor dintre aceste caracteristici și apoi să deducă recomandări pentru stabilirea variantei optime de tehnologie.

Evaluarea cantitativă este necesară pentru a compara nivelul tehnologiei dezvoltate (în curs de dezvoltare) cu analogii naționale și străine avansate actuale și pentru a planifica nivelul tehnologiei pentru viitorul apropiat și îndepărtat.