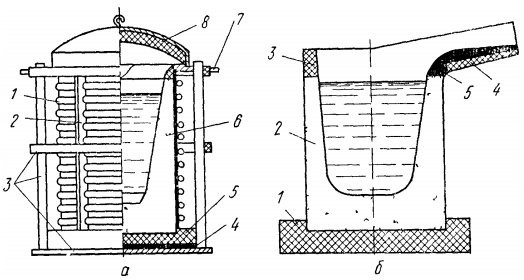

Cuptorul cu creuzet cu inducție (figura 1) este format din elementele principale (inductor, căptușeală, cadru, mecanism de basculare) și poate fi echipat cu dispozitive suplimentare (capac cu mecanism de ridicare și rotire, ghidaj magnetic sau ecran magnetic, platformă de lucru etc.).

Conținut

Inductor

Inductorul este conceput pentru a crea un câmp magnetic alternativ de intensitatea necesară. În plus față de scopul său principal, inductorul servește și ca suport pentru creuzet, care împiedică deplasarea creuzetului atunci când cuptorul este înclinat.

Deoarece puterea transmisă patului cuptorului este proporțională cu pătratul numărului de rotații în amperi ale inductorului, este recomandabil să se prevadă cât mai multe rotații ale inductorului și să se treacă curenți mari prin inductor. În medie, densitatea curentului în inductor este de aproximativ 20 A/mm 2 , iar pierderile electrice în acesta, chiar dacă este fabricat din cupru, ajung la 20-30%. În plus, inductorul este încălzit suplimentar de fluxul de căldură din creuzet. Pentru a evita supraîncălzirea, inductorul trebuie răcit.

Secțiunea transversală a tubului este aleasă astfel încât grosimea peretelui să fie de aproximativ 1,3 ori mai mare decât adâncimea de pătrundere a curentului, secțiunea transversală a peretelui la o anumită intensitate a curentului să asigure o densitate a curentului de cel mult 20 A/mm 2 , iar secțiunea transversală a orificiului tubului să permită trecerea cantității de apă necesare pentru eliminarea căldurii.

Diametrul exterior al tubului trebuie să permită amplasarea numărului calculat de bobine de-a lungul înălțimii inductorului.

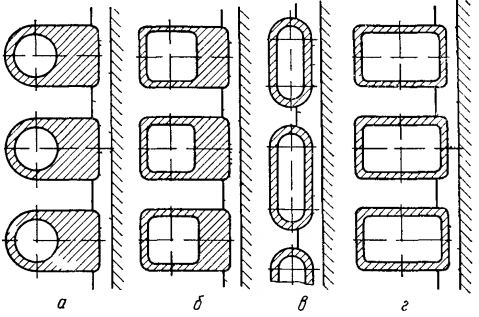

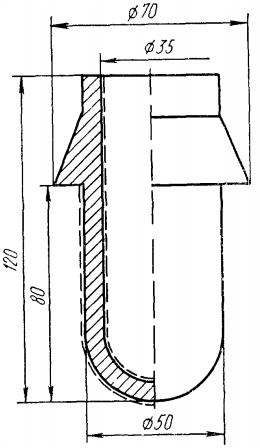

Inductorul este de obicei realizat din tuburi rotunde de cupru. Cu toate acestea, uneori nu este posibil să se utilizeze un astfel de tub, deoarece cerințele de mai sus nu pot fi îndeplinite. Prin urmare, în unele cazuri este necesar să se utilizeze tuburi inegale (figura 2, a, b) sau profilate (figura 2, c, d). Utilizarea tuburilor profilate este mai adecvată și datorită reducerii disipării fluxului magnetic, care se realizează în acest caz datorită posibilității de reducere a distanței dintre creuzet și bobinele inductorului.

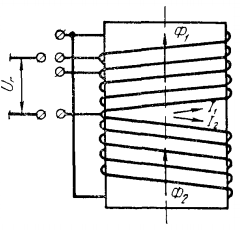

Uneori, numărul calculat de spire este atât de nesemnificativ încât nu permite umplerea densă a întregii înălțimi a inductorului. În acest caz, este rezonabil să se realizeze un inductor cu două secțiuni, cu număr dublu de spire și conexiune paralelă a secțiunilor. Secțiunile sunt înfășurate în direcții opuse, deoarece numai în acest caz fluxurile magnetice ale secțiunilor sunt însumate, iar la joncțiunea secțiunilor tensiunea spirelor extreme ale secțiunilor este aceeași și nu necesită o izolație consolidată (figura 3). Cu aceeași direcție a spirelor la joncțiune, tensiunea dintre spire ar fi egală cu tensiunea sursei.

Pe secțiunea generatorului (conectată la sursa de alimentare) sunt realizate mai multe derivații intermediare. Prin conectarea unui număr diferit de spire ale secțiunii la sursa de alimentare, este posibil, ca într-un autotransformator, să se crească tensiunea inductorului peste tensiunea nominală a sursei de alimentare și să se regleze astfel puterea consumată de cuptor. Prin conectarea a nг spire de la nн spire este posibil să se obțină tensiunea U pe inductor.н :

Bobinele inductorului sunt izolate între ele cu fibră de sticlă cu lac organosiliconic. Bobinele izolate sunt comprimate de plăci din material izolant, care sunt strânse cu ajutorul unor bare.

În unele cazuri, fiecare bobină a inductorului este fixată rigid de barele izolante, independent de celelalte bobine. În acest caz, izolarea bobinelor nu este necesară.

Căptușeală

Inductorul și creuzetul plasat în interiorul acestuia sunt așezate pe o bază realizată din blocuri de argilă refractară, cărămizi de argilă refractară sau (pentru cuptoarele mari) din beton rezistent la căldură (a se vedea figura 1,b).

În cuptoarele industriale, creuzetul care formează spațiul de topire al cuptorului este realizat direct în cuptor. În acest scop, inductorul asamblat și instalat pe bază este fixat, iar suprafața sa interioară este izolată cu azbest. Apoi, pe fund se toarnă materiale refractare pulverulente și se compactează prin compactare pneumatică în straturi de 50-70 mm. Pe fundul compactat se așează un șablon sudat din tablă de oțel carbon cu grosimea de 2-3 mm și modelat astfel încât să repete conturul interior al creuzetului. În spațiul inelar dintre șablon și inductor se toarnă pulberi refractare și se sigilează cu aceleași straturi.

Căptușeala de deasupra bobinei superioare a inductorului este realizată din cărămizi arse, deoarece este foarte dificil să se ardă această secțiune a creuzetului în cuptor. Gulerul și jgheabul de scurgere sunt căptușite cu cărămizi și acoperite cu căptușeală refractară.

Creuzetele pentru cuptoarele de capacitate mică pot fi fabricate în matrițe și instalate în cuptor gata făcute prin umplerea spațiului dintre creuzet și inductor cu praf refractar. Acest lucru accelerează semnificativ înlocuirea căptușelii, dar este dificil de realizat cu o capacitate mare a creuzetului. Pentru a evita ca umplerea creuzetului să întrerupă funcționarea instalațiilor mari, acestea sunt echipate cu două cuptoare și fie cuptorul este înlocuit complet după defectarea creuzetului, fie alimentarea este comutată la al doilea cuptor.

Căptușeala cuptoarelor cu creuzet de inducție funcționează în condiții foarte severe. Pentru a obține cea mai mică disipare posibilă a fluxului magnetic, grosimea sa trebuie să fie minimă și, în același timp, să ofere o rezistență mecanică ridicată, să nu se fisureze la schimbările de temperatură după scurgerea metalului și stivuirea încărcăturii reci, să aibă o refractaritate ridicată și rezistență la zgură.

Pentru materialele refractare utilizate în cuptoarele de înaltă frecvență sunt impuse cerințe deosebit de stricte. În plus față de cerințele de mai sus, materialele refractare pentru cuptoarele de înaltă frecvență trebuie să fie lipsite de impurități conductoare și magnetice, deoarece particulele din aceste impurități în câmpul de înaltă frecvență sunt încălzite, topite și dizolvă căptușeala, ducând la arderea creuzetului.

Căptușeala cuptoarelor cu inducție poate fi acidă sau bazică. Căptușeala acidă este fabricată din nisip cuarțos sau cuarțit și este utilizată în principal în turnătoriile din fabricile de construcții de mașini. Este mai ieftină decât căptușeala principală, are o rezistență mai mare la temperatură, se caracterizează printr-o conductivitate termică și electrică mai scăzută a creuzetelor realizate din materiale acide. Durata de viață este mai lungă. În același timp, căptușeala acidă este redusă de multe elemente incluse în oțelul aliat și, prin urmare, are o utilizare limitată la uzinele metalurgice.

Pentru căptușeala principală se utilizează de obicei pulbere de magneziu, mai rar — pulbere obținută din deșeuri de cărămizi de crom-magneziu. În unele cazuri, pentru fabricarea creuzetului se utilizează alumină tehnică și nisip de zirconiu (silicat de zirconiu). Ca lianți se utilizează acid boric, borax, sticlă lichidă, argilă refractară și alte substanțe.

Căptușeala este realizată din materiale umezite sau uscate. Creuzetul nou fabricat trebuie să fie uscat și ars, pentru care se efectuează o topire specială de ardere.

Creuzetul cu șablon este încărcat cu fontă și sarcina este crescută lent până când șablonul se colorează ușor în roșu. Dacă căptușeala este realizată din materiale umede, cuptorul se usucă timp de 15-20h, dacă se utilizează masă uscată, timpul de uscare se reduce la câteva ore, apoi se crește sarcina și se topește fierul.

În timpul primei topiri în cuptor se tinde să se încarce cât mai multă fontă pentru a arde creuzetul la o înălțime mai mare decât nivelul normal al metalului. Fonta este puternic supraîncălzită, iar topitura devine foarte fluidă și umple bine toate neregularitățile de suprafață.

După topirea prin ardere, pe suprafața interioară a creuzetului se formează un strat de lucru subțire (2-3 mm) de căptușeală sinterizată. În continuare, grosimea acestui strat crește constant. Stratul de căptușeală ne-sinterizat acționează ca un tampon pentru a absorbi sarcinile termice și mecanice ale stratului de lucru. Atunci când întreaga grosime a căptușelii este sinterizată, creuzetul se fisurează și cedează.

Rezistența căptușelii depinde de compoziția masei refractare, de frecvența curentului, de modul de funcționare și de o serie de alți factori. La cuptoarele cu creuzet principal, aceasta ajunge la 40-100 de topituri; durabilitatea creuzetului acid poate fi mult mai mare.

Cadru

Cadrul este baza pentru fixarea tuturor elementelor cuptorului. La cuptoarele de capacitate mare, cadrul este înlocuit cu o carcasă solidă.

Elementele cadrului trebuie să fie foarte puternice și să poată rezista la sarcini semnificative. Deoarece cadrul se află în câmpul electromagnetic puternic al inductorului, în anumite condiții acesta se poate încălzi aproape la fel de mult ca metalul din creuzet.

Pentru a reduce pierderile prin încălzire ale cadrului, este necesar să se atenueze curenții induși în acesta. Acest lucru este cel mai ușor de realizat prin împărțirea cadrului în elemente separate izolate electric și apoi este mai bine să se realizeze din materiale nemagnetice sau chiar mai bine — din materiale neconductoare electric. Cu toate acestea, deoarece cel mai disponibil material de construcție este oțelul, cadrul este cel mai adesea realizat din părți din oțel izolate între ele.

Uneori este recomandabil să se reducă intensitatea câmpului magnetic în apropierea cadrului. Acest lucru poate fi realizat prin instalarea de conductori magnetici sau de scuturi magnetice între inductor și cadru.

Magnetoconductorul este realizat sub formă de pachete din foi de oțel electric cu grosimea de 0,2-0,5 mm și instalat circumferențial între inductor și cadru. Datorită permeabilității magnetice mai mari a oțelului electric în comparație cu aerul, liniile de forță magnetică sunt închise de-a lungul miezului magnetic și nu ajung la cadru. Secțiunea transversală totală a miezului magnetic este aleasă astfel încât concentrația de căldură generată în acesta să fie mică și acesta să nu se încălzească. Această condiție este îndeplinită atunci când miezul magnetic este suficient de masiv. Adesea, masa miezului magnetic este considerabil mai mare decât masa cuștii.

Instalarea magnetocuplajelor complică, de asemenea, construcția cuptorului și întreținerea inductorului. Din aceste motive, acestea sunt de utilizare limitată.

Mai simple și mai compacte sunt cuptoarele cu scuturi electromagnetice, realizate sub forma unui cilindru din tablă de cupru sau aluminiu și instalate între inductor și cușcă.

Esența ecranării cadrului constă în faptul că undele electromagnetice emanate de inductor induc în ecran curenți de sens opus curentului inductorului. Acești curenți creează un câmp opus câmpului inductorului, iar acesta ajunge la cadru semnificativ slăbit.

Pentru a asigura pierderi reduse în ecran, este necesar ca grosimea acestuia să fie de cel puțin 1,3 ori mai mare decât adâncimea de penetrare a curentului. Ecranele electromagnetice sunt, prin urmare, cele mai potrivite pentru instalațiile de înaltă frecvență. Pentru cuptoarele cu frecvență industrială, grosimea ecranului de cupru trebuie să fie de cel puțin 1,3 cm.

Mecanismul de înclinare

Mecanismul de înclinare trebuie să asigure că cuptorul este înclinat pentru a permite scurgerea completă a metalului.

În prezent, se utilizează o mare varietate de mecanisme. Pentru cuptoarele de capacitate mică, se utilizează mecanisme constând într-un troliu acționat manual sau electromecanic și un cablu aruncat peste un bloc.

Cuptoarele de dimensiuni mai mari sunt înclinate cu ajutorul unui telfer, prin agățarea cârligului acestuia de o cataramă atașată la cadru. Cuptoarele mari sunt echipate cu un mecanism hidraulic de înclinare, similar în principiu cu mecanismul hidraulic de înclinare al cuptoarelor cu arc.

De regulă, cuptorul este rotit în jurul butucilor, a căror axă trece pe sub vârful cuptorului. În unele cazuri, rotația începe în jurul trunchiurilor inferioare și se efectuează la viteză mare până când trunchiurile superioare sunt așezate. Cuptorul este apoi rotit în jurul perechii superioare de trunioane, dar la o viteză mai mică (raza punctului de forță crește).

Capacul

Capacul este conceput pentru a reduce pierderile de căldură prin radiație de la suprafața topiturii și pentru a menține temperatura zgurii la un nivel mai ridicat.

În unele cazuri, ultima cerință este deosebit de importantă, deoarece zgura din cuptoarele cu inducție este încălzită numai de căldura metalului. Cu toate acestea, având în vedere că atunci când se utilizează cuptoare cu inducție, de regulă, nu este stabilită sarcina de rafinare profundă a metalului cu zgură, fezabilitatea complicării designului cuptorului ca urmare a instalării unui capac pare îndoielnică, mai ales că acesta poate fi utilizat numai într-un timp foarte limitat după topirea completă a încărcăturii. Prin urmare, capacul nu este un element obligatoriu de proiectare a cuptorului cu creuzet cu inducție.

Echipamentul electric al cuptoarelor cu creuzet cu inducție

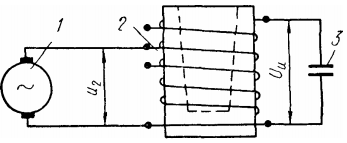

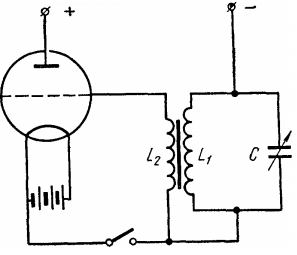

Circuitul electric al cuptoarelor cu creuzet cu inducție constă în sursa de alimentare 1, solenoidul 2 și capacitatea 3 (figura 1).

Solenoidul este inductorul cuptorului, care se referă în același timp la echipamentul său mecanic. Prin urmare, proiectarea inductorului va fi discutată ulterior.

Surse de alimentare

În funcție de capacitate și scop, cuptoarele cu inducție cu creuzet sunt alimentate cu curenți de diferite frecvențe — de la 500 la 1000000 Hz. Pentru cuptoarele industriale cu o capacitate de câteva sute de kilograme și până la câteva tone, curenții de frecvență utilizați cel mai frecvent sunt de 500-100000 Hz, cuptoarele cu o capacitate mai mare de 6t pot fi alimentate cu curenți de frecvență industrială (50 Hz), iar cuptoarele mici industriale și de laborator necesită alimentare cu curenți de frecvență foarte înaltă Sursele de alimentare a cuptoarelor cu inducție cu curenți de înaltă frecvență sunt convertoarele de frecvență — generatoarele de înaltă frecvență. În prezent, sunt utilizate în principal două tipuri de generatoare — convertoare de lămpi și de mașini.

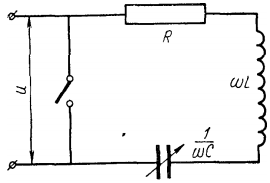

Generatorul de oscilații de înaltă frecvență într-un convertor de tuburi este un circuit oscilant, care este, de asemenea, utilizat pe scară largă în dispozitivele de emisie și recepție radio (figura 2).

Dacă se aplică tensiune unui astfel de circuit care conține inductanța L și capacitatea C și căptușelile condensatorului sunt încărcate, iar apoi comutatorul este închis, condensatorul începe să se descarce și apare curent în circuit. Atunci când curentul trece prin inductanță în momentul creșterii sale, se creează o rezervă de energie în inductanță pentru a contracara modificarea curentului. După descărcarea condensatorului, această rezervă menține curentul de slăbire în circuit, în urma căruia căptușelile condensatorului sunt încărcate din nou, dar polaritatea este inversată. Condensatorul se descarcă din nou și un curent de același sens sau de sens opus circulă periodic în circuit.

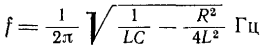

Frecvența curentului în circuit, adică frecvența oscilațiilor naturale ale circuitului, depinde de raportul dintre rezistența activă, inductanță și capacitate și este determinată de expresia

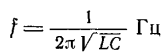

Într-un circuit oscilant, valoarea lui R este mult mai mică decât valoarea lui L, deci ultimul termen din ecuația anterioară poate fi neglijat. Apoi

Prin modificarea valorilor lui L și C, este posibilă modificarea frecvenței de oscilație într-un interval larg.

Oscilațiile naturale ale circuitului sunt amortizate, deoarece energia condensatorului este transformată treptat în energie termică și eliberată în rezistența activă.

Pentru a transforma oscilațiile circuitului în oscilații neamortizate, este necesară alimentarea periodică a acestuia cu energie, adică reîncărcarea circuitului. O astfel de reîncărcare se realizează cu ajutorul unei lămpi generatoare cu triode, care este inclusă în circuitul buclei (figura 3).

Circuitul dintr-o lampă între anod și catod este închis de electronii emiși de catodul încălzit. Circuitul va fi închis numai dacă potențialul pe grila dintre catod și anod este pozitiv. În caz contrar, electronii emiși de catod vor fi aruncați înapoi spre catod de câmpul rețelei. Astfel, prin controlul potențialului pe grilă, se poate controla curentul în lampă și în circuitul oscilant.

Impulsurile de curent de alimentare trebuie să fie adaptate în fază cu oscilațiile circuitului. Acest lucru este asigurat prin aplicarea pe rețea a unui potențial cu frecvența oscilațiilor naturale ale circuitului. În circuitul prezentat în figura 3, acest lucru se realizează prin intermediul unei inductanțe L2care este conectată cu inductanța circuitului pe principiul unui transformator. Această conexiune a circuitului cu circuitul de rețea se numește reacție, deoarece prin intermediul ei o parte a circuitului o influențează pe cealaltă.

Deoarece lampa generatoare nu transportă curent decât într-un singur sens, este recomandabil să o alimentăm cu curent redresat de la redresoarele lămpii, care la rândul lor sunt alimentate cu curent trifazat de la un transformator de înaltă tensiune cu o tensiune de 10-13 kV. Pentru a utiliza ambele semiperioade ale curentului de alimentare, se instalează două unități redresoare, care furnizează lămpii tensiunea redresată a ambelor semiperioade în serie de la fiecare fază.

În prezent, sunt disponibile lămpi generatoare cu o capacitate de până la 100 kW. Dacă puterea instalației necesită instalarea mai multor lămpi, acestea sunt comutate în paralel. Numărul de lămpi în instalații nu depășește de obicei patru.

Durata de viață a lămpilor generatoare este de aproximativ 1000h de funcționare. Eficiența lor este de aproximativ 80 %.

Convertoare de mașini

Pentru alimentarea cuptoarelor cu inducție se utilizează generatoare de mașini de două tipuri: generatoare sincrone convenționale și generatoare cu inducție.

Frecvența curentului produs de un generator sincron convențional depinde de numărul de perechi de poli ai înfășurării de excitație p și de numărul de rotații ale rotorului p și este determinată prin formula:

Numărul de perechi de poli este limitat de dificultatea de execuție a înfășurării, iar turația rotorului de apariția unor forțe centrifuge mari. Prin urmare, astfel de generatoare sunt utilizate pentru a obține curenți cu frecvența de până la 1000Hz. Curenții cu frecvență mai mare de 1000Hz (până la 10 000Hz) se obțin cu generatoare de mașini de tip inductor.

Acest tip de generator diferă prin faptul că ambele înfășurări — înfășurarea de câmp și înfășurarea de funcționare — sunt situate în stator, în timp ce rotorul nu are înfășurări. Rotorul este asamblat din plăci profilate din oțel electric, astfel încât, în forma asamblată, pe suprafața sa se formează o alternanță de proeminențe longitudinale și depresiuni.

Înfășurarea de câmp este alimentată cu curent continuu și creează un câmp magnetic constant în mărime și direcție. Atunci când rotorul se rotește împotriva canelurilor înfășurării de câmp, proeminențele și depresiunile alternează și liniile de forță magnetice se închid de-a lungul rotorului și în aer, rezultând un câmp magnetic pulsatoriu.

Sub acțiunea acestui câmp, în înfășurarea de lucru este indusă o s.e.d. variabilă în mărime și direcție, a cărei frecvență de variație este determinată de expresie:

Compararea ecuațiilor arată că, întrucât la generatoarele de tip inductor este mult mai ușor să produci un rotor cu un număr mare de dinți decât să dispui același număr de perechi de poli în înfășurarea de câmp la un generator sincron, este posibil să generezi în acestea curenți de frecvență mult mai mare. Cu toate acestea, la frecvențe relativ scăzute (până la 1000 Hz), generatoarele sincrone sunt mai economice, astfel încât generatoarele de tip inductor sunt utilizate numai în instalațiile de frecvență mai mare.

Rotorul unei mașini generatoare este antrenat de un motor asincron trifazat, fie într-o carcasă separată, fie integrat în carcasa generatorului. Pentru a distinge modelul constructiv, unitățile cu un motor de acționare separat se numesc generatoare, iar unitățile cu un motor integrat se numesc convertoare.

Randamentul mașinilor generatoare moderne este destul de ridicat și se ridică la 80-90%.

Condensatoare

S-a observat deja că, datorită distanței mari dintre inductor și cușcă, cuptorul cu creuzet de inducție are o inductanță mare care reduce capacitatea totală φ . Pentru a compensa puterea inductivă a inductorului, instalațiile cuptoarelor cu creuzet sunt echipate cu condensatoare care, atunci când sunt incluse în circuitul cuptorului, servesc drept surse pentru a acoperi puterea fără watt a cuptorului.

Deoarece autoinducția creează un defazaj pozitiv (puterea curentului este în urma valorii tensiunii), iar capacitatea creează un defazaj negativ (puterea curentului este înaintea valorii tensiunii), nu va exista defazaj dacă rezistențele inductivă și capacitivă sunt egale, curba de variație a puterii curentului coincide cu curba de variație a valorii tensiunii și cos φ = 1.

Această condiție este îndeplinită automat într-o buclă cu oscilații libere, astfel încât în instalațiile cu un generator de lămpi cos φ este întotdeauna egal cu unu. În instalațiile alimentate de la generatoare de mașini, pentru egalitatea rezistenței inductive xL și capacitive xс este necesar să se includă baterii de condensatoare. Deoarece xL = ωL , iar xс = 1/ωC , atunci cos φ = 1 la ωL = 1/ωC , unde ω este frecvența unghiulară, egală cu ω = 2πf . Prin urmare

și capacitatea necesară a condensatorului:

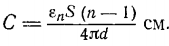

Capacitatea condensatorului depinde de mărimea suprafeței învelișurilor S , de distanța dintre învelișuri d și de proprietățile dielectricului care umple spațiul dintre învelișuri, respectiv constanta sa dielectrică εn . În cel mai simplu caz (un condensator plat cu două căptușeli), capacitatea condensatorului este egală cu

Dacă condensatorul este asamblat din n plăci conectate prin una în paralel, atunci

Condensatoarele sunt utilizate, de regulă, asamblate în grupuri (baterii) formate din elemente conectate în serie sau în paralel. În conexiune în serie

în conexiune paralelă

În ceea ce privește puterea, conexiunea în serie și în paralel sunt echivalente, dar conexiunea în paralel a condensatoarelor este preferabilă, deoarece asigură un curent generator mic și fără supratensiuni pe inductorul și condensatoarele cuptorului.

Condensatoarele de hârtie-ulei și ceramice sunt utilizate în instalațiile cuptoarelor cu inducție.

În cazul condensatoarelor hârtie-ulei, căptușeala este o folie de aluminiu cu grosimea de 0,007-0,015 mm, iar dielectricul este hârtie cerată sau impregnată cu ulei. Condensatoarele sunt înfășurate din benzi sub formă de rolă și apoi presate într-un ambalaj plat. Pachetele sunt scufundate într-un vas cu ulei de transformator, care este închis ermetic pentru a evita contaminarea cu ulei.

Puterea reactivă a condensatorului poate fi mărită dacă căldura generată în acesta este eliminată prin scufundarea în ulei a unei bobine alimentate cu apă curentă sau prin trecerea apei între pereții dubli ai vasului. Pentru a crește puterea termică radiantă, cutiile sunt vopsite în negru pe exterior.

Condensatoarele ceramice sunt utilizate pe scară largă în instalațiile de înaltă frecvență cu generatoare de lămpi (figura 4). În cazul acestor condensatoare, căptușelile sunt un strat subțire de argint pulverizat pe suprafețele interioare și exterioare ale condensatorului înainte de arderea ceramicii.

Avantajul dielectricilor ceramici este permitivitatea lor dielectrică ridicată (la unele varietăți de ceramică aceasta ajunge la 1000 față de 3-4 pentru hârtia unsă); dezavantajul este dificultatea de a fabrica condensatoare cu pereți subțiri. Grosimea dielectrică semnificativă reduce capacitatea condensatorului, astfel încât aceste condensatoare sunt fabricate pentru capacități mici.

Pentru a obține capacitatea, puterea și tensiunea necesare pe garnituri, condensatoarele individuale sunt asamblate în grupuri mari — baterii, conectate în serie sau în paralel.

În procesul de încălzire și topire a încărcăturii, proprietățile sale electrice și magnetice se schimbă. Aceasta duce la o schimbare a rezistenței inductive a cuptorului.

Într-o buclă cu oscilații libere, o modificare a inductanței determină o astfel de modificare a frecvenței curentului încât ωL = 1 /(ωC) . În acest caz cos φ nu se modifică și este egal cu unitatea.

La mașinile acționate de mașini generatoare, frecvența nu depinde de valoarea inductanței. Prin urmare, modificarea lui L face ca egalitatea ωL = 1 /(ωC) să fie încălcată și scade cos φ .

Pentru a menține cos φ = 1 , este necesar să se schimbe valoarea lui C la valoarea determinată de expresie:

Din acest motiv, în sistemele cu mașini generatoare, o parte din bateriile de condensatoare sunt conectate permanent la circuitul cuptorului, iar o parte pot fi pornite sau oprite în timpul procesului de topire.