În funcție de gama de produse, producția de laminare este împărțită în următoarele tipuri: laminarea produselor lungi și a tablei de oțel, producția de țevi, laminarea produselor speciale.

Gama de produse din producția de laminare este produsă la următoarele laminoare:

- oțel lung la laminoare de șine și grinzi, la laminoare universale de grinzi, la laminoare de secțiuni mari, la laminoare de secțiuni medii și la laminoare de secțiuni mici; laminoare de sârmă, laminoare de benzi;

- tablă de oțel la laminoarele de tablă grea, universale, de tablă subțire, la laminoarele la rece;

- țevi la laminoarele de perforare și la laminoarele de țevi fără sudură, la laminoarele de sudură a țevilor;

- tipuri speciale de produse pe laminoare de benzi, laminoare cu roți cu destinație specială (laminare de bile, profile goale, tuburi cu nervuri, șuruburi, arbori fără sfârșit etc.), laminoare pentru laminarea profilelor îndoite.

Lingourile, blocurile și țaglele sunt produsele de bază pentru laminarea oțelului lung. lingourile și tablele sunt produsele de bază pentru producția de plăci. În producția de țevi, lingourile și țaglele sunt produsele de bază.

Unitățile de sertizare principale în producția de laminare sunt laminoarele blooming, laminoarele de lingouri și CCM-urile, care aprovizionează toate laminoarele cu lingouri de dimensiunea și profilul necesare. Capacitatea acestor unități și numărul lor determină volumul de producție al atelierului de laminare.

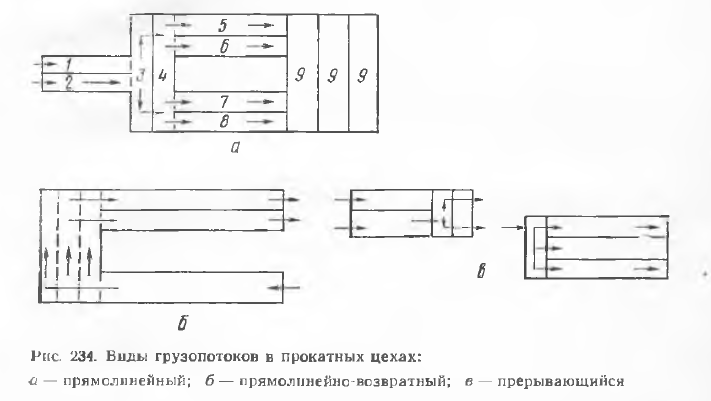

Amplasarea laminoarelor în cadrul complexului global de ateliere de laminare poate fi diferită. În funcție de fluxul de sarcină, atelierele de laminare sunt de următoarele tipuri: cu linie dreaptă, cu linie dreaptă-retur și cu fluxuri de sarcină separate (întrerupte).

Atelierele de laminare cu un flux de sarcină în linie dreaptă (fig. 234, a) sunt formate dintr-o unitate de sertizare situată în rampe longitudinale (1, 2). După tăierea pe foarfece, blocurile și țaglele intră în rampele transversale (3, 4), care pot fi două sau trei, unde metalul este răcit, curățat și controlat. Acesta este deplasat de-a lungul deschiderilor transversale cu ajutorul podurilor rulante. De aici, bamele și lingourile sunt introduse în cuptoarele de încălzire ale laminoarelor de secții, situate în partea stângă a brațelor longitudinale (5-8), adiacente în unghi drept celor transversale. Numărul planșeelor longitudinale depinde de numărul de laminoare de secțiuni sau de alte laminoare instalate, care poate fi de la două la cinci.

După tăierea pe ferăstraie, tot metalul de la laminoarele de secțiuni este introdus în una până la trei (9) deschideri transversale care închid atelierul. Produsele finite sunt expediate de-a lungul șinelor de cale ferată care traversează grinzile transversale. Produsele, de la lingou la produsul finit, avansează într-o singură direcție (indicată de săgeți în figura 234). Această dispunere a laminoarelor este cea mai frecventă.

Dispunerea linie dreaptă-retur reduce lungimea laminorului. Aceasta este rar utilizată, ținând seama de condițiile locale, pentru a utiliza suprafața limitată a instalației (figura 234, b).

Dispunerea separată (discontinuă) a laminoarelor chiar și a unui complex în clădiri separate este destul de frecventă (Fig. 234, c). De cele mai multe ori, acest lucru are loc la uzinele vechi aflate în reconstrucție, unde laminoarele au fost instalate în momente diferite, pe măsură ce uzina se dezvoltă.

Printre dezavantajele unei astfel de dispuneri a laminoarelor se numără necesitatea de a transfera semiprodusele din atelier pe platformele de cale ferată. În plus, atunci când laminoarele unui complex sunt amplasate în clădiri separate, este necesar să se dubleze depozitele de lingouri, ceea ce introduce complicații organizatorice suplimentare.

În plus față de cele de mai sus, există și alte opțiuni pentru aranjarea laminoarelor în atelierele de laminare.

Conținut

Structura laminoarelor

Atelierele de laminare sunt subdivizate în funcție de structura lor în laminoare de bare, de tablă, de tuburi și speciale.

Un atelier de laminare poate avea următoarele laminoare: laminor de suflare; laminor de șine și grinzi; laminor universal de grinzi; laminor de secțiuni mari ca laminor separat sau ca parte a unui laminor de șine și grinzi; laminor de secțiuni medii, unul sau două laminoare de secțiuni medii; unul sau două laminoare de secțiuni mici; laminoare de benzi și sârmă.

Tipul de unitate de sertizare și tipul și numărul de laminoare de secțiuni asociate sunt determinate de capacitatea dată a atelierului și de gama de produse a acestuia.

Atelierul de laminare a tablelor al unei uzine moderne dispune, pe lângă laminare, de un laminor continuu de table subțiri, un laminor de table groase care lucrează pe table, laminoare la rece continue și reversibile. Atunci când se lucrează direct din lingouri, un laminor de tablă poate consta doar dintr-un laminor de tablă groasă.

În prezent, există încă fabrici în care laminoarele, chiar din același complex, sunt amplasate în clădiri separate.

Selectarea tipurilor de laminoare

La selectarea tipurilor de laminoare se pornește de la capacitatea și sortimentul date. Următoarele considerente ghidează selecția:

- moara trebuie să asigure cea mai mare productivitate, să fie mecanizată, să ofere produse de înaltă calitate atât în ceea ce privește precizia profilului, cât și alte cerințe, să fie fiabilă în funcționare și să ofere indicatori economici ridicați;

- echipamentele auxiliare ale morii trebuie să asigure funcționarea automată a întregului complex;

- depozitele, precum și spațiile în care se efectuează operațiunile de finisare, în ceea ce privește suprafața, tipul și amplasarea echipamentelor de finisare ar trebui să corespundă pe deplin productivității fabricii.

Una dintre cele mai importante sarcini este crearea de noi tipuri de laminoare, atât în ceea ce privește proiectarea, cât și dispunerea. Cel mai perfect laminor nu va funcționa productiv și eficient decât dacă toate problemele legate de operațiunile de pregătire și finisare sunt abordate corespunzător. De asemenea, sunt importante problemele legate de decapare, zgură, resturi, așchii, așchii etc. Succesul funcționării morii constă în activitatea neîntreruptă a tuturor părților sale.

O atenție deosebită trebuie acordată amplasării raționale și alegerii capacității de depozitare a lingourilor, semiproduselor (blocuri, plăci, cioburi) și a produselor finite — Sarcina pe 1 m 2 de suprafață de depozitare depinde de tipul de produse, de forma stivelor, de înălțimea acestora și de lățimea culoarelor.

Plăcile sunt de obicei stivuite într-o singură direcție. Înălțimea stivei depinde de lățimea plăcilor și de dispozitivele utilizate pentru a le stivui. Șinele, grinzile, canalele, oțelul de calitate mare, medie și mică sunt stivuite până la 4 metri înălțime. Produsele din tablă sunt stivuite până la 1,5 m înălțime; benzile laminate la cald în bobine sunt stivuite până la 3 m înălțime.

Normele de siguranță stipulează că culoarele dintre stive trebuie să fie de cel puțin 1 m. Durata de depozitare a blocurilor, a plăcilor și a țaglelor, precum și a produselor finite este de 8-10 zile.

Principiile de bază ale proiectării laminoarelor

Proiectarea se realizează în vederea elaborării unui proiect pentru un atelier nou sau pentru reconstrucția celui existent. Aceasta se realizează în mai multe etape: sarcina de proiectare, proiectele tehnice și de lucru (desene de lucru).

În elaborarea sarcinii de proiectare se iau în considerare următoarele:

- Programul și schema principală de producție, pe baza sortimentului dat, a scării de producție și a condițiilor atelierului; considerații privind componența atelierului și alegerea tipului de unități principale; balanța metalelor.

- Descrierea procesului tehnologic al producției de laminare.

- Scurte caracteristici ale echipamentelor atelierului și performanțele acestora; compoziția și caracteristicile principalelor echipamente mecanice și electrice; caracteristicile dispozitivelor de încălzire pentru răcirea și tratarea termică a metalelor, caracteristicile echipamentelor pentru finisarea și decaparea metalelor; capacitatea de producție și încărcarea echipamentelor.

- Depozitele de produse semifinite și finite; scopul și amplasarea depozitelor; caracteristicile depozitelor (cantitatea de metal care trece prin depozite, suprafețele depozitelor, sarcina specifică și capacitatea depozitelor etc.); caracteristicile echipamentelor depozitelor.

- Amenajarea magazinului; considerații generale privind amenajarea, luând în considerare compoziția, structura și procesul tehnologic; legătura cu alte magazine; caracteristicile clădirii magazinului; lista spațiilor auxiliare ale magazinului; caracteristicile echipamentelor de ridicare și transport.

- Departamentele auxiliare ale magazinului; scopul departamentelor și amplasarea lor în magazin.

- Automatizarea proceselor de producție; prezentarea de soluții pentru automatizarea proceselor de producție.

- Soluții pentru mecanizarea lucrărilor grele și a celor care necesită multă forță de muncă; domenii care nu sunt complet mecanizate și motivele pentru aceasta.

- Indicatori tehnici și economici.

Proiectul tehnic este elaborat pe baza sarcinii de proiectare aprobate. Acesta definește în final profilul laminorului și servește drept bază pentru etapa următoare de proiectare, și anume pentru pregătirea desenelor de execuție. Aici sunt rezolvate aceleași probleme ca și în cazul sarcinii de proiectare, dar pe o bază mai profundă, astfel încât să se asigure posibilitatea elaborării desenelor de construcție pentru fabricarea echipamentelor sau pentru comandarea acestora.

Pentru structurile inginerești ale clădirii, se oferă soluții și calcule structurale; se elaborează desenele necesare și se face o estimare a costului lucrărilor și echipamentelor; se calculează calibrarea cilindrilor, forțele de rulare, puterea motoarelor electrice etc.; se elaborează specificațiile tehnice pentru toate echipamentele; se specifică amplasarea echipamentelor principale și auxiliare (în final, se determină capacitatea echipamentelor, productivitatea atelierului și indicatorii tehnico-economici ai activității sale). În procesul de proiectare se utilizează pe scară largă datele celor mai bune practici industriale, datele privind cele mai bune instalații etc. Calculele sunt efectuate pe baza metodelor teoretice, dintre care multe sunt prezentate mai sus, precum și a datelor experimentale relevante.

Proiectul de lucru, care este un desen de lucru, este elaborat sub formă de desene generale care indică amplasarea echipamentelor din clădiri, structuri, structuri sub formă de desene de detaliu care indică toate elementele structurale. Proiectul de lucru reprezintă soluții specifice pentru toate detaliile și elementele structurilor și mașinilor.

Reconstrucția laminoarelor existente

Îmbunătățirea laminoarelor existente include creșterea productivității, reducerea intensității muncii în laminor și în zonele sale de servicii, îmbunătățirea calității produselor laminate și a performanțelor tehnice și economice (consum de energie, combustibil, cilindri, apă etc.) și asigurarea reducerii costurilor și a unei productivități ridicate a muncii. Intensitatea energetică a atelierelor de laminare în bilanțul energetic total al uzinei este ridicată, astfel încât economisirea energiei este foarte importantă. Din punctul de vedere al rentabilității uzinei, un rol important îl joacă producția celor mai scumpe și de înaltă calitate tipuri de produse laminate, despre care se știe că necesită mai multă forță de muncă și sunt mai puțin productive.

Sarcinile specifice de raționalizare și reconstrucție a laminoarelor sunt rezolvate pe baza studiului datelor reale de producție acumulate, a analizei acestora și a cercetării producției.

Progresul tehnic în producția de laminare se dezvoltă atât de rapid încât nu numai laminoarele vechi, ci și laminoarele nou înființate sunt supuse raționalizării și reconstrucției. În producția de laminare, raționalizarea se referă cel mai adesea la modurile de încălzire și sertizare, la calibrări, la modul de viteză, la proiectarea mecanismelor auxiliare, la durabilitatea pieselor și a unităților de echipament, la durabilitatea cilindrilor și a accesoriilor. Ca urmare a măsurilor de reconstrucție și raționalizare, devine posibilă implementarea unor moduri de laminare de înaltă performanță, reducerea operațiunilor auxiliare, prelungirea perioadelor de funcționare între reparații, introducerea mecanizării și automatizării. Măsurile de reconstrucție includ schimbări radicale în proiectarea și compoziția dispozitivelor termice și de încălzire, schemele de rulare cu instalarea de standuri suplimentare și aplicarea de noi scheme de aranjare a acestora, înlocuirea acționărilor principale și a echipamentelor auxiliare. Există numeroase exemple de modernizare și reconstrucție eficientă a laminoarelor în funcțiune prin mecanizarea laminoarelor liniare, aplicarea principiului laminării semicontinue în locul laminării liniare, periodice și introducerea unui principiu mai perfect de succesiune și continuitate a procesului, înlocuirea motoarelor principale cu o creștere puternică a puterii și a vitezei de laminare.

Organizarea științifică a muncii

Creșterea producției de oțel laminat și îmbunătățirea calității acesteia sunt determinate nu numai de dotarea laminoarelor cu cea mai recentă tehnologie, ci și de îmbunătățirea continuă a organizării muncii. În uzinele metalurgice moderne, planurile de organizare științifică a muncii (SLO) la locurile de muncă sunt foarte răspândite. Aceste planuri prevăd o utilizare mai completă și mai economică a timpului de lucru și creșterea productivității datorită introducerii științei și tehnologiei, a bunelor practici, a măsurilor organizatorice și sanitaro-igienice, a eliminării muncii fizice grele și a efectelor negative ale mediului industrial asupra organismului lucrătorului. Elaborarea și punerea în aplicare a planurilor OST la locurile de muncă contribuie la reducerea pierderilor de timp și de forță de muncă. Introducerea OST consolidează cooperarea dintre lucrătorii ingineri și tehnici și lucrători, promovează participarea mai îndelungată a lucrătorilor la identificarea utilizării rezervelor de producție. Organizarea științifică a muncii contribuie la creșterea salariilor și creează condiții bune pentru lucrători, reducând astfel fluctuația personalului și accidentele.

Programul de producție, care reflectă de obicei secvența și calendarul comenzilor, opririle fabricii (pentru transbordări, reparații), este o parte necesară a SSM. Organizarea ritmică a muncii în conformitate cu programul, în combinație cu plasarea corectă a lucrătorilor, combinarea profesiilor, raționalizarea proceselor și operațiunilor de muncă contribuie la creșterea productivității muncii, la reducerea rebuturilor și, în consecință, la reducerea costurilor de producție. Pentru a elimina sau a reduce pierderile neproductive, munca la fabrică trebuie organizată astfel încât o operațiune să nu o întârzie pe alta. Munca foarte productivă depinde în mare măsură de organizarea locului de muncă. O mare importanță în organizarea științifică a muncii o are aplicarea consecventă a principiului interesului material personal al lucrătorilor în creșterea productivității și a calificărilor acestora.

Sistemul de inovare științifică și tehnologică prevede creșterea eficienței stimulentelor morale, îmbunătățirea tuturor mijloacelor și metodelor publice de educare a atitudinii conștiente față de muncă.