Gazul BOF produs în timpul suflării nearse este o materie primă valoroasă și poate fi utilizat pentru prelucrare în industria chimică sau ca și combustibil. Un astfel de gaz după exhaustor la schimbarea raportului de exces de aer a de la 0,11 la 0,05 conține între 70 și 80-85 % CO. Căldura de ardere a acestui gaz este de 8-10 MJ/m 3 și, atunci când se utilizează drept combustibil 60 m 3 de gaz pentru o tonă de oțel topit, este posibil să se economisească 15-17 mii de tone de combustibil echivalent pentru 1 milion de tone de oțel convertizor de oxigen la suflare superioară. În plus, utilizarea gazelor de convertor va reduce poluarea aerului cu CO gazos și oxizi de azot formați atunci când gazul de convertor este eliberat în atmosferă prin postarderea sa la „lumânare”.

Având în vedere cele de mai sus, Gipromez a dezvoltat, pentru o serie de fabrici BOF noi și existente, soluții de proiectare pentru colectarea gazelor BOF într-un suport de gaze și utilizarea lor ulterioară drept combustibil. Astfel de proiecte ar trebui să prevadă: colectarea și stocarea temporară a gazelor, al căror randament se modifică dramatic în timp; siguranța la explozie a sistemului; posibilitatea de a devia gazele de conversie către „lumânare” în caz de defecțiuni; creșterea presiunii gazelor înainte de furnizarea lor către consumator; purificarea suplimentară a gazelor de praf. Ultima circumstanță este legată de faptul că, atunci când este utilizat drept combustibil în arzătoare, gazul trebuie să conțină ≤10 mg/m 3 de praf, în timp ce, după curățarea convențională în spatele convertoarelor, acesta conține ≤100 mg/m 3 de praf.

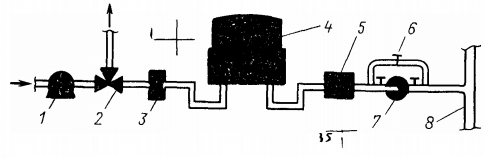

În figura 1 este prezentată una dintre schemele sistemului de colectare a gazelor de convertor la suportul de gaze.

Gazele de convertor curățate după evacuatorul de fum intră în supapa cu trei căi 2, cu ajutorul căreia gazul poate fi direcționat fie către „lumânare”, fie către suportul de gaz. Supapa cu trei căi este comutată automat de la lumânare la suportul de gaz pe baza citirilor unui analizor de gaz cu acțiune rapidă după ce conținutul de CO din gazele de conversie atinge > 3 5 % și conținutul de oxigen > 3 5 %.

Din suportul de gaz, gazul este evacuat în conducta de gaz a furnalului cu ajutorul ventilatoarelor de gaz ale stației de amplificare a gazului 7, asigurându-se astfel creșterea presiunii gazului la nivelul necesar. Înainte de a intra în suflantele de gaz, gazul trece prin precipitatoare electrostatice umede 5, asigurând purificarea acestuia până la conținutul de praf

Sistemul prevede un purtător de gaz cu volum variabil (umed) care include un rezervor cilindric cu apă și un clopot plutitor (cilindru cu acoperiș sferic); atunci când cantitatea de gaz furnizat se modifică, volumul purtătorului de gaz se modifică ca urmare a ridicării sau coborârii clopotului plutitor. Volumul maxim al rezervorului de gaz trebuie să poată primi gazele emise în timpul perioadei de purjare, ținând seama de cantitatea acestora evacuată în mod continuu de stația de amplificare a gazului (pentru un convertor de 350 t, volumul rezervorului de gaz este de 80000 m 3 . ~80000 м 3 ) .

Pentru a asigura siguranța împotriva exploziilor, supapa cu trei căi întrerupe automat alimentarea cu gaz a lumânării atunci când conținutul de oxigen al acesteia este > 2 %. Supapa 6 asigură alimentarea automată cu gaz a furnalului din conducta principală 8 în cazul în care clopotul plutitor ajunge în poziția cea mai joasă.