Procesul de profilare este fundamental diferit de laminare și îndoire în matrițe. Principalele diferențe dintre aceste procese sunt următoarele:

1. La laminare, banda este încrețită de cilindri în fiecare trecere. Grosimea, înălțimea și suprafața totală a secțiunii transversale a benzii sunt reduse, în timp ce lungimea crește semnificativ ca urmare a tragerii. La profilare, grosimea lingourilor originale și suprafața secțiunii transversale a acestora rămân practic neschimbate. Forma secțiunii transversale în procesul de profilare suferă modificări treptate: înălțimea secțiunii transversale crește, iar lungimea cepului original practic nu se modifică.

2. În cazul laminării cu o modificare a dimensiunilor secțiunii transversale a benzii, forma acesteia nu se poate schimba; în cazul profilării, modificarea formei secțiunii transversale este obligatorie.

3. centrul de deformare a metalului la laminare este limitat în principal la cilindri și se extinde ușor dincolo de arcele de prindere a benzii de către cilindri. La profilare, deformarea metalului începe în fața cilindrilor mult mai devreme decât intră în contact cu aceștia această secțiune a benzii.

4. La laminare, forma dorită a secțiunii transversale este dată benzii ca urmare a comprimării și tragerii în principal a metalului fierbinte; la profilare, aceasta este obținută ca urmare a deformării plastice de îndoire a metalului în stare rece.

5. În cazul îndoirii prin filiere, piesa de prelucrat este staționară, iar dimensiunea sa este limitată la o anumită lungime; în cazul profilării, piesa de prelucrat este în mișcare continuă și poate avea, teoretic, o lungime infinită.

6. Instrumentul de lucru utilizat la deformarea la rece (matrițe, perforatoare) se deplasează în translație cu aceeași viteză liniară în toate punctele; în profilare, acesta se rotește și, prin urmare, viteza liniară a instrumentului (role) este inegală în diferite puncte.

7. La ștanțare, contactul dintre instrumentul de lucru și piesa de prelucrat are loc pe toată lungimea acesteia; la profilare, zonele de contact sunt limitate la zonele mici de contact dintre bandă și role.

8. Cantitatea de energie consumată, magnitudinea forțelor rezultate și direcția acestora în timpul ștanțării sunt variabile în timp, în timp ce acestea sunt constante în timpul procesului de profilare în regim staționar.

9. Îndoirea în matrițe nu este însoțită de apariția deformațiilor longitudinale ale benzii, care apar în timpul profilării.

În procesul de profilare, îndoirea elementelor de lingouri în celulele laminorului se realizează în sus și foarte rar în jos, astfel încât, în majoritatea cazurilor, diametrele cilindrilor superior și inferior ai laminoarelor de profilare nu sunt egale. La îndoirea și profilarea în sus, înălțimea profilului crește, prin urmare, rolele superioare trebuie să fie realizate cu tăieturi adânci, iar diametrele acestor role trebuie să fie mai mari decât diametrele rolelor inferioare. În cazul curbării și profilării în jos, în cilindrii inferiori se fac tăieturi adânci, ale căror diametre sunt mai mari decât cele ale cilindrilor superiori.

Cu toate acestea, în toate cazurile, viteza liniară a diametrelor rolelor principale (de rulare) trebuie să fie aceeași. În acest scop, în laminoarele de îndoire a profilelor se utilizează standuri de angrenaje cu un anumit raport de transmisie, care este determinat de raportul dintre diametrele principale ale cilindrilor superior și inferior. De obicei, raportul este același pentru toate standurile din moară. Menținerea aceleiași viteze liniare pe cilindrii superiori și inferiori se realizează prin reducerea vitezei de rotație a cilindrilor superiori în funcție de creșterea diametrelor acestora datorată utilizării de angrenaje de diametre diferite în standurile de transmisie. Raportul de transmisie depinde de gama de profile pentru care este proiectată mașina de îndoit profile.

Mașinile de îndoit profile se diferențiază în funcție de natura lucrării (profilare continuă și profilare piesă cu piesă), de destinație (generală și specială), de construcția standurilor de lucru, de dimensiunea semifabricatelor inițiale și de diametrul cilindrilor de lucru.

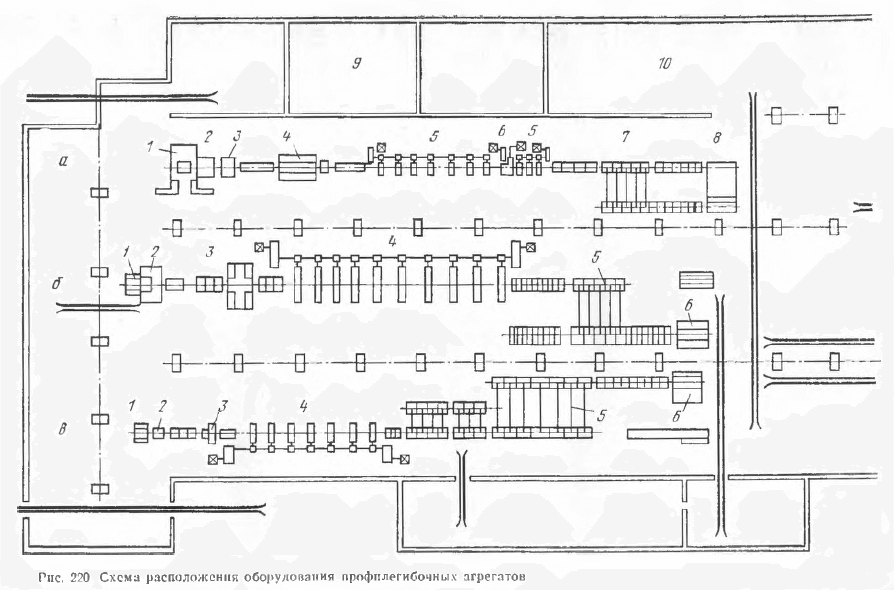

Unitățile de profilare continuă (fig. 220, a) se caracterizează prin utilizarea de butuci sub formă de rolă cu tăierea profilului finit după laminare. Aceste unități sunt echipate cu mașini pentru sudarea cap la cap a capetelor bobinelor, acumulatori cetl și foarfece speciale pentru tăierea profilelor finite.

În unitățile de profilare piesă cu piesă (Fig. 220, b, c), lingoul spiralat este pre-tăiat la lungimi specifice pe foarfeci volante înainte de moară.

Unitățile de îndoire a profilelor cu destinație specială sunt utilizate pentru a produce un singur tip de profile îndoite, de exemplu profile pentru industria auto și alte ramuri ale economiei naționale. Astfel de unități sunt echipate cu dispozitive, mecanisme și transformatoare speciale pentru sudarea longitudinală cu o și două cusături, sudarea transversală, mecanisme pentru perforarea și curbarea profilelor.

La unitățile cu proces de profilare piesă cu piesă (fig. 220, b, c), lingoul de bandă este tăiat în lungimi măsurate înainte de a fi introdus în laminor. Unitatea este alcătuită dintr-un derulator de bobine 1, o mașină de îndreptat 2, foarfece pentru tăierea butucilor în lungimi măsurate 3, o moară 4, o secțiune de fixare a rândurilor 5 și un stivuitor pentru pachetele de profile finite 6.

La unitățile cu proces continuu de profilare (fig. 220, a), tăierea profilelor se efectuează după profilare. Aceste unități sunt compuse dintr-un derulator de bobine 1, o mașină de îndreptat 2, o mașină pentru sudarea încărcătorilor de bobine 3, un acumulator de bucle 4, moara propriu-zisă 5, foarfeci pentru tăierea profilelor finite 6, o secțiune de seturi de rânduri 7 și un stivuitor 8. Atelierul este învecinat cu un atelier de strunjire a rolelor 9 și cu o zonă de asamblare și depozitare a rolelor 10.

Între unitățile cu procese de profilare piesă cu piesă și continuă, locul intermediar este ocupat de laminoare de îndoire a profilelor cu profilare pe cauțiune.

Echipamentul unei astfel de laminoare include o mașină de derulare a bobinei, o mașină de îndreptare, laminorul în sine și un mecanism de tăiere a profilelor în lungimi măsurate după profilare.

În funcție de construcția patului, morile de îndoit profile sunt de tip deschis și închis. Rolele de lucru ale laminoarelor de tip deschis au rulmenți pe o parte, iar partea de lucru a rolelor, pe care sunt asamblate elementele profilului, este în consolă. Astfel de mori sunt denumite uneori mori în consolă. Avantajul lor este ușurința de întreținere în timpul funcționării și manipulării. Dezavantajele includ rigiditatea redusă a cilindrilor de tip cantilever, care nu face posibilă producerea de profile din butuci de lățime și grosime mari. Pentru producerea profilelor ondulate și a altor profile din butuci cu grosimea de până la 20 mm și lățimea de până la 2000 mm, se utilizează, de asemenea, standuri de lucru cu standuri de tip închis. Laminele de tip închis sunt cele ale căror role de lucru sunt susținute la ambele capete. Construcția laminoarelor de tip închis este mai rigidă. Dacă în cazul laminoarelor de tip deschis (cu capace detașabile) transferul se realizează (după îndepărtarea capacului) prin partea superioară a patului, în cazul laminoarelor de tip închis transferul se realizează prin fereastra patului.

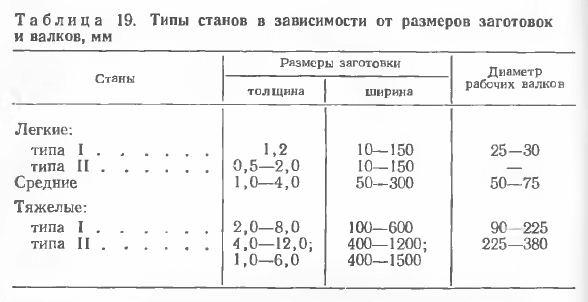

Frezele pot fi împărțite în mai multe tipuri în funcție de dimensiunile bilelor inițiale care urmează să fie profilate (tabelul 19).

Tipul unei laminoare de profilare este indicat de patru cifre. De exemplu, moara 1÷4×400÷1500, unde primele două cifre caracterizează grosimea blancurilor inițiale, iar cele două cifre caracterizează lățimea blancurilor inițiale, în mm.

Caracteristica completă a morii constă în definirea scopului morii, dimensiunile bilelor profilate pe aceasta, cea mai mare înălțime a profilului (adâncimea de tăiere în cilindru), tipul construcției acesteia, numărul de standuri, metoda de producție a secțiunilor îndoite, precum și parametrii energetici ai profilării (cuplul maxim pe cilindri, forța maximă de deformare admisibilă, viteza de profilare și puterea instalată).