Atelierele electrice de topire a oțelului (ESPP), care funcționează în complexe metalurgice și mini-mill-uri, se disting printr-o varietate de soluții tehnologice, arhitecturale, constructive și de planificare a volumului, ceea ce face dificilă alegerea tipului optim de clădiri și clasificarea acestora după un parametru sau o caracteristică.

Cele mai caracteristice elemente care influențează aspectul și dimensiunea ESPPP sunt tipul și capacitatea cuptoarelor, productivitatea atelierelor, metodele aplicate de tratare în afara cuptorului, turnarea, alimentarea cuptoarelor cu încărcătură metalică, feroaliaje, materiale de formare a zgurii și de umplere. Astfel, clasificarea atelierelor se face în funcție de soluțiile de planificare a volumelor, de capacitatea cuptoarelor cu arc și de caracteristicile tehnologice.

În funcție de soluția de planificare a volumului, toate ESPPP în funcțiune și în construcție pot fi împărțite în două tipuri. Primul este reprezentat de clădirile de tip atelier cu trei compartimente; al doilea este reprezentat de clădirile de tip atelier cu mai multe compartimente.

Atelierele electrice de oțelărie de primul tip se caracterizează prin trei rampe tehnologice principale: rampă de încărcare, rampă de furnal și rampă de turnare.

Clădirile cu mai multe pavilioane se caracterizează prin diversitate și, pe lângă pavilioanele tradiționale de încărcare, cuptor și turnare, acestea conțin un buncăr, distribuție, termic, curățare și depozitare a lingourilor. În unele ateliere nu există rampe de încărcare și de turnare împreună sau separat, sau rampa de turnare este înlocuită de o secțiune de turnare continuă.

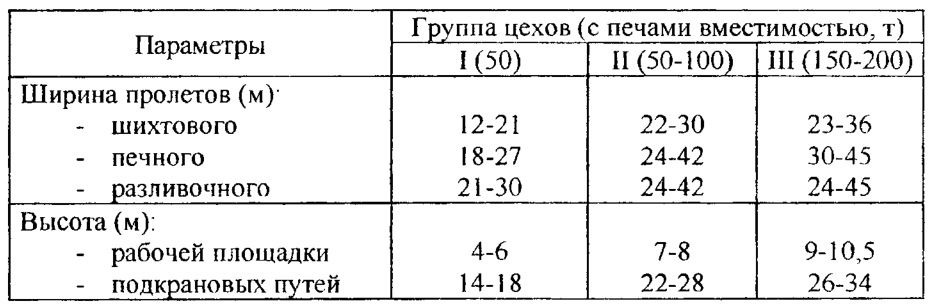

Parametrii de construcție, dimensiunile deschiderilor și înălțimea platformelor de lucru sunt determinate de capacitatea cuptoarelor electrice utilizate și, în funcție de această caracteristică, atelierele sunt împărțite în 3 grupe. Primul grup include atelierele cu cuptoare cu o capacitate de până la 50 de tone; al doilea grup include atelierele cu cuptoare cu o capacitate de 50-100 de tone și al treilea grup include atelierele cu cuptoare cu o capacitate de 150-200 de tone (tabelul 9.1).

După cum s-a menționat anterior, cele mai semnificative caracteristici care influențează soluțiile de planificare a volumului clădirii atelierului sunt caracteristicile tehnologice — metodele de turnare a oțelului, alimentarea cu metal de încărcare și materiale în vrac în atelier. În funcție de aceste caracteristici, toate atelierele pot fi împărțite în 4 grupe.

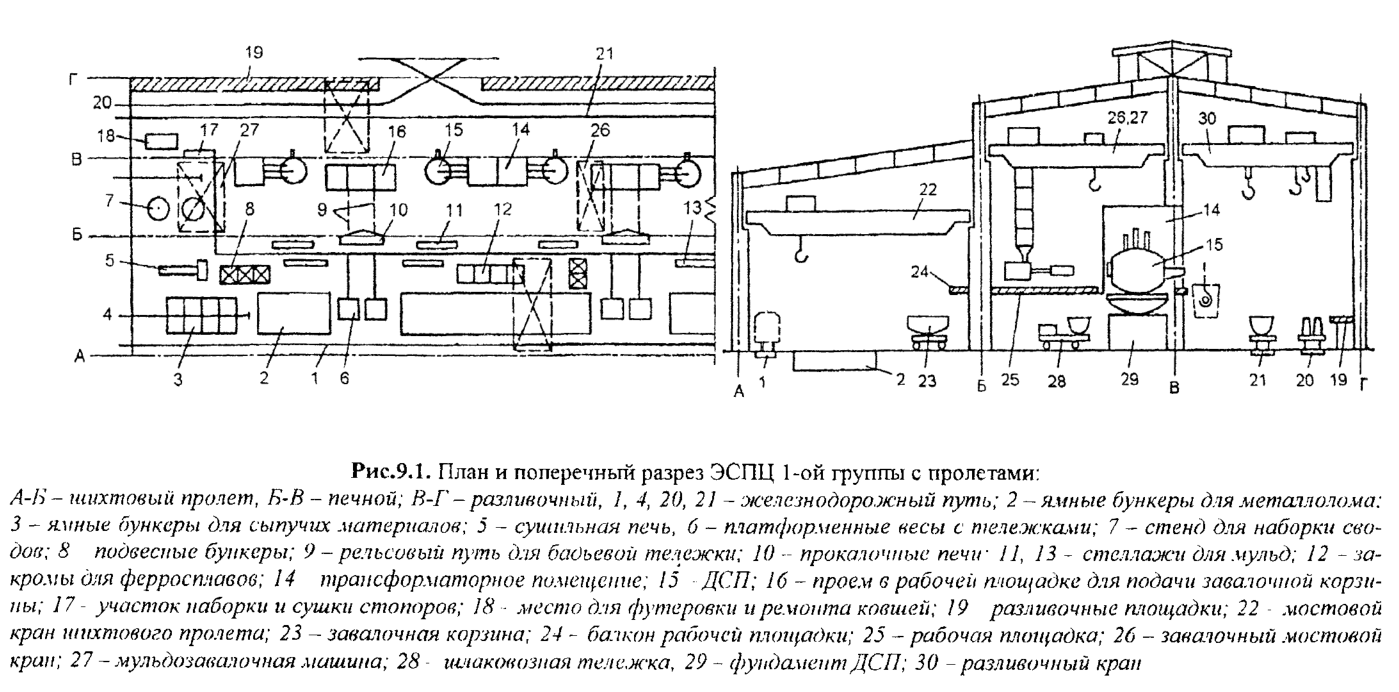

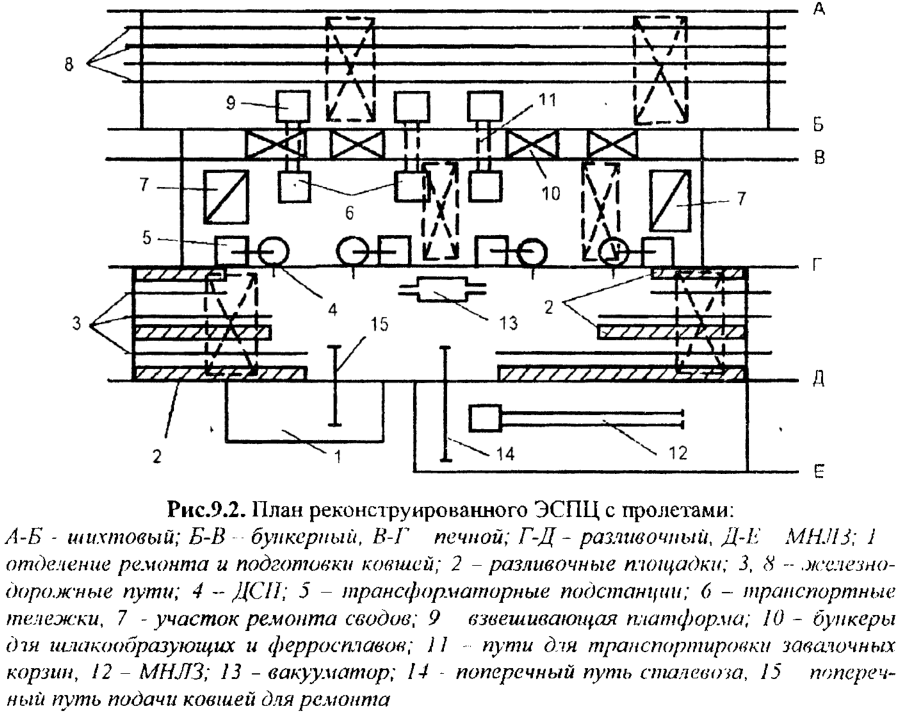

Primul grup — ateliere cu turnarea oțelului în garnituri, alimentarea cu metal de încărcare și materiale în vrac prin trapa de încărcare (atelierul nr.3 al uzinei „Dneprospetsstal”, Fig.9.1). Această grupă este caracterizată de clădiri cu trei deschideri, inclusiv deschideri de încărcare, cuptor și turnare. Oțelul se topește prin procedeul cu un singur zgură și cu două zguri în cuptoare cu arc de tip DSV sau DSP, cu o capacitate de până la 80 de tone, care sunt amplasate pe un singur rând, la granița dintre cuptorul și traveele de turnare, la nivelul zonei de lucru. Toate materialele de alimentare ajung în culoarul de încărcare și sunt introduse în culoarul cuptorului prin intermediul rafturilor de transfer. Oțelul este descărcat prin jgheabul cuptorului într-o cuvă suspendată pe un cârlig de macara. Zgura este descărcată în cuvele de zgură instalate pe fundație sau pe cărucioarele de zgură de sub cuptoare, iar apoi, cu ajutorul macaralei suspendate, este alimentată pe platformele de cale ferată și transportată la groapa de gunoi. Metalul este turnat în garnituri montate pe cărucioare de turnare. Repararea și căptușirea cuptoarelor de turnare se realizează în spațiul de turnare, iar a bolților — în spațiul cuptorului. Principalele mijloace de transport sunt podurile rulante electrice, vagoanele de cale ferată și cărucioarele mobile electrice. Există soluții intermediare care au apărut în timpul reconstrucției atelierelor, caracterizate prin construcția suplimentară a unei secțiuni de turnare continuă și a unei deschideri cu buncăr pentru materialele în vrac (Fig.9.2).

Al doilea grup de magazine. Datorită eficienței ridicate a turnării continue a oțelului și a aprovizionării centralizate cu materiale în vrac, în ultimii 25 de ani au apărut noi soluții de proiectare. Aceste soluții se văd cel mai clar pe exemplul atelierului de topire electrică a oțelului de la Uzina Metalurgică Donețk (DM3). ESPP-uri similare au fost construite la uzinele metalurgice Kuznetsk (KMC) și Orsko-Khalilovsky (OHMK). Planul și secțiunea atelierului din grupa a 2-a sunt prezentate în Fig.9 3. Clădirea principală a atelierului este formată din următoarele spații: încărcare, buncăr, cuptor, distribuție, CCM, tratament termic, decapare, depozitarea bilelor

Oțelul este topit prin procedee cu un singur zgură și cu două zguri în cuptoare cu arc DSP-100 amplasate pe marginea cuptorului și a travei de distribuție la nivelul zonei de lucru. Materialele de încărcare sunt furnizate atelierului printr-o metodă combinată. Departamentul cuptoarelor este conceput pentru depozitarea deșeurilor metalice pe grupe de tipuri de oțel și a fontei în buncăre de tip groapă și crearea stocului lor pentru două zile. Deșeurile sunt livrate la șarpantă pe calea ferată sau prin transport auto în containere de până la 16 m 3 sau în vrac. Spațiul este deservit de poduri rulante magnetice electrice cu o capacitate de ridicare de 60/15 tone. Cuptoarele sunt stivuite cu coșuri de stivuire, care sunt transferate la platforma cuptorului cu ajutorul unor cărucioare autopropulsate cu o capacitate de încărcare de până la 150 de tone.

Materialele în vrac — feroaliaje, materiale de formare a zgurii și de umplere — sunt alimentate de la departamentul de pregătire a materialelor în vrac în buncăre situate deasupra platformei de lucru a deschiderii cuptorului și asigură o aprovizionare de 1,5 — 6 zile.

Oțelul este descărcat prin jgheabul cuptorului în cazanul de oțel suspendat pe cârligul macaralei. Zgura este descărcată în jgheaburi de zgură montate pe cărucioare autopropulsate, care sunt transferate în spațiul de încărcare.

Oțelul poate fi turnat în două moduri: în butoaie instalate pe cărucioare în ecartamentul de turnare (distribuție) și pe CCM instalat în ecartamentul CCM. Palierul de distribuție este conceput pentru a transfera metalul în vederea prelucrării ulterioare. Oțelul este trimis pentru tratare în vid și apoi distribuit pentru turnare în butoaie sau pe CCM.

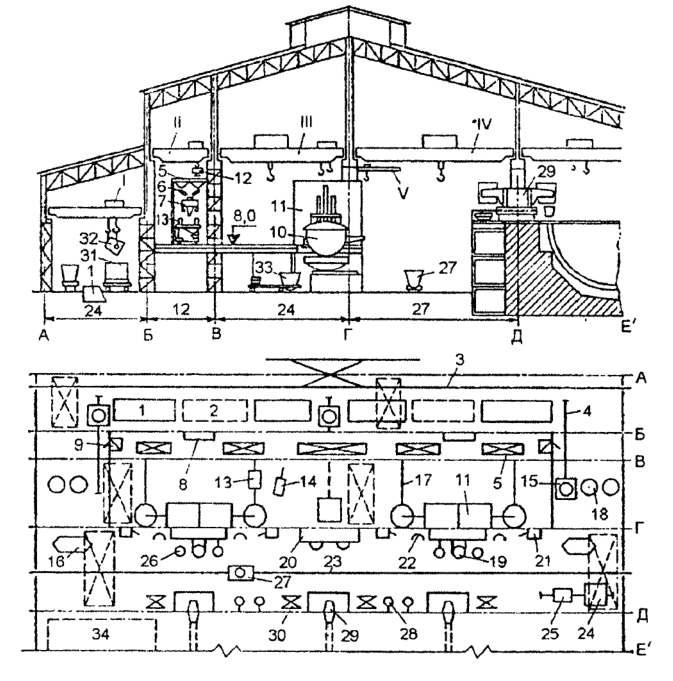

Cea de-a treia grupă este formată din ateliere cu turnare mecanizată a oțelului, alimentarea cu materiale în vrac direct în spațiul cuptorului, cu alimentarea centralizată a deșeurilor.

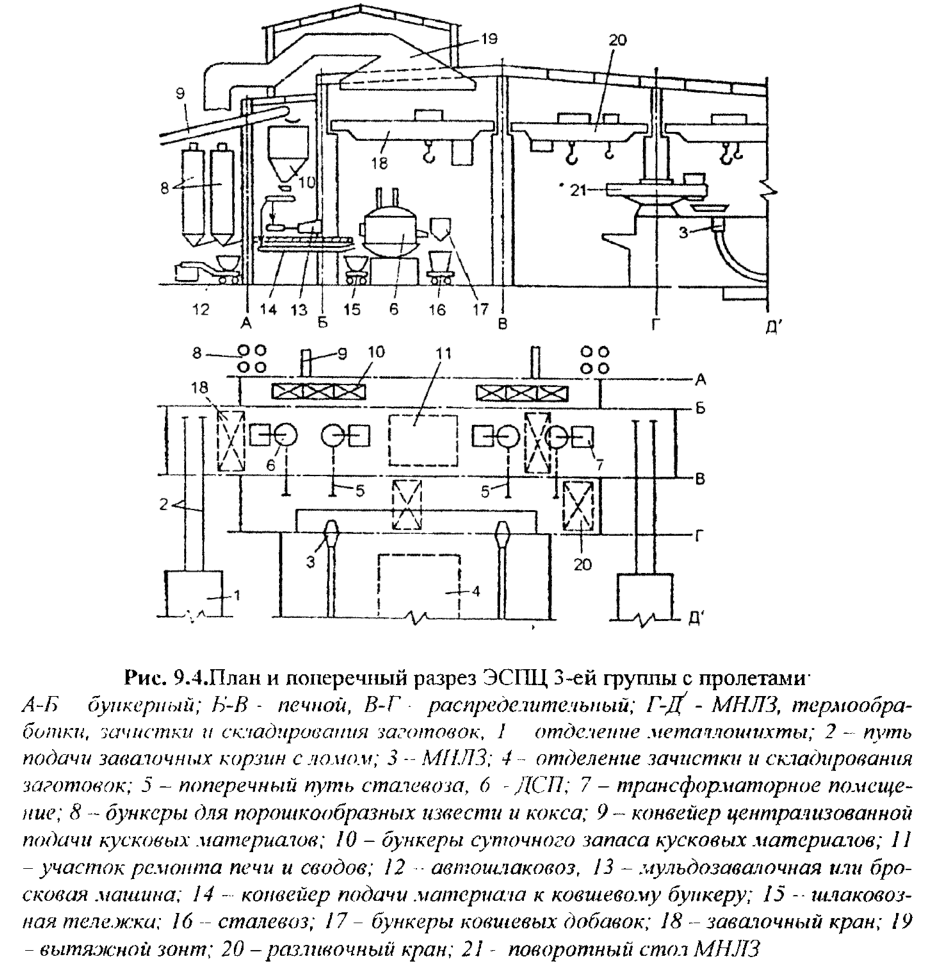

Atelierele sunt clădiri cu 5-6 deschideri, incluzând buncăr, cuptor, distribuție, deschideri pentru turnătorie, curățarea și depozitarea lingourilor (Fig.9.4).

Materialele în vrac (feroaliaje și materiale de formare a zgurii) sunt pregătite în depozitul central și transportate pe bandă rulantă în atelier la buncărele de recepție situate într-un culoar special pentru buncăre, apoi sunt introduse prin mașini de dozare în muldas sau buncăre ale stivuitoarelor cu bandă sau cu aruncător și apoi direct în cuptor prin fereastra de lucru. Cuptoarele sunt amplasate în mijlocul spațiului cuptoarelor, care este izolat prin pereți fonoizolanți. Oțelul este descărcat într-o cuvă montată pe un vagon de oțel. Pentru prelucrarea ulterioară, oțelul este transferat cu un camion de oțel la instalația de tratare în afara cuptorului și cu o macara la instalația de turnare.

Oțelul este turnat la CCM. Cuva cu metal este transferată de la secția de distribuție la secția de turnare cu ajutorul unei plăci turnante. În ateliere se folosesc cuptoare cu o capacitate de 100-200 de tone. Pentru transportul în ateliere se folosesc macarale de pod, cărucioare, camioane electrice.

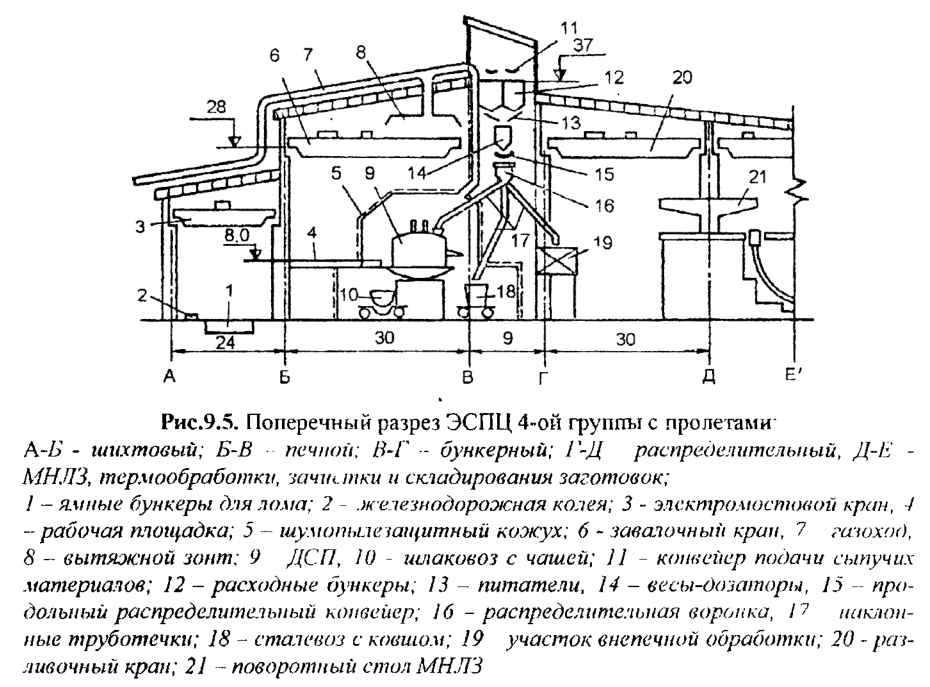

A patra grupă constă în ateliere cu cuptoare electrice cu arc plasate într-o incintă izolată de praf și zgomot (fig. 9.5). De obicei, acestea sunt clădiri cu mai multe deschideri, precum minifabrici, în care se realizează practic întreaga prelucrare, fără ca produsele intermediare să iasă în spațiul liber. Metalul este transferat de la o deschidere la alta prin intermediul galeriilor sau într-un flux comun sub un singur acoperiș. Principalele hale sunt halele de furnal, de distribuție, CCM, termice și de produse finite. Culoarul materialelor în vrac este situat între culoarul cuptorului și culoarul de distribuție sau combinat cu culoarul cuptorului, iar toate echipamentele de alimentare cu feroaliaje, materiale de formare a zgurii sunt amplasate astfel încât să asigure alimentarea simultană a materialelor în cuptor și în cuva de oțel. Cuptoarele cu o capacitate de 100-200 de tone sunt utilizate cu o boltă deșurubabilă și cu tobogan sau evacuare inferioară a metalului. Cuptoarele sunt amplasate aproximativ la mijlocul intervalului de furnale, mai aproape de cel distributiv. Cuptoarele sunt încărcate cu deșeuri metalice cu ajutorul unor poduri rulante cu o cupă deasupra cuptorului. Găleata este încărcată în departamentul de încărcare și introdusă în spațiul de topire cu ajutorul unor cărucioare speciale. Materialele în vrac sunt alimentate printr-un sistem de transportoare, buncăruri, dozatoare prin conducte, prin boltă, direct în cuptorul cu arc. Oțelul este descărcat într-o căldare montată pe o căldare de oțel.

Evacuarea zgurii — cu camioane de zgură. Principalele mijloace de transport în fabrică: camioane de oțel, camioane de zgură, transportoare, poduri rulante, camioane electrice de transfer. În ultimii 15 ani, în timpul construcției mini-fabricatelor ca parte a ESPPP, nu este prevăzută trapa de încărcare, iar încărcarea cupei de încărcare se realizează într-un departament separat de separare a deșeurilor.