Procesele de producție a fierului burete se realizează la temperaturi moderate, folosind reducători gazoși sau solizi în diferite unități: furnale cu puț, tubulare, tunel, cu mufă, de reflecție, de încălzire electrică, retorte discontinue, mașini de transportat, reactoare cu pat fluidizat etc. Uneori aceste unități sunt conectate între ele. Uneori, aceste unități sunt combinate în complexe, în care cel mai adesea sunt combinate cu cuptoare electrice (furnal electric sau cuptor cu arc) pentru a produce metal lichid (fontă și oțel).

Buretele de fier este cel mai adesea utilizat ca aditiv de înaltă puritate pentru deșeurile de oțel și ca substitut pentru deșeuri în caz de penurie sau de prețuri ridicate. Cu toate acestea, prețurile mai ridicate ale deșeurilor nu reprezintă principalul motiv al interesului crescut pentru fierul spongios. Cererea este mai stabilă în țările cu o capacitate insuficientă de furnaluri înalte și o ofertă insuficientă de deșeuri de oțel. Buretele de fier joacă un rol mai mic în producția de metale în țările industrializate din Europa, Japonia și SUA, unde minereul de fier, deșeurile de oțel și combustibilii solizi continuă să fie suficient de ieftini pentru a produce fontă brută la costuri mai mici decât buretele de fier.

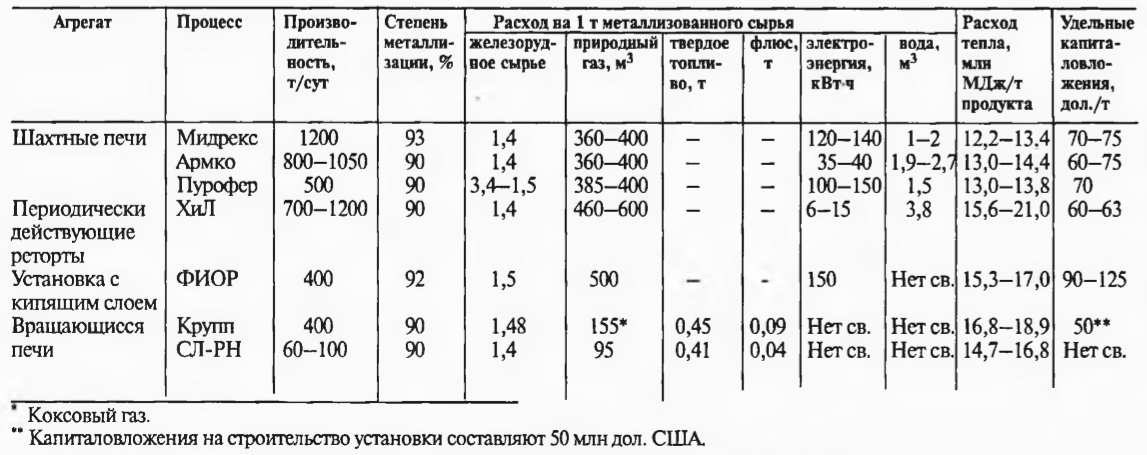

Principalele procedee utilizate în instalațiile în funcțiune, în construcție și în proiect pentru producția de fier spongios sunt cele care utilizează cuptoare cu ax (în principal Midrex, procedee CHIL-III) și retorte discontinue (CHIL-I, CHIL-II). Procedeele care utilizează cuptoare rotative și reductoare solide (procedeele SL-RN, Krupp-Aizenschwam, Kawasaki etc.) au găsit în ultimii ani aplicații industriale în principal în prelucrarea deșeurilor metalurgice — prafuri și nămoluri care conțin impurități de zinc, plumb etc., precum și minereuri de fier complexe (bogate în titan, crom, nichel, mangan etc.) care nu sunt adecvate pentru utilizarea în furnale.

Procesele în pat fluidizat sunt mai puțin răspândite din cauza unei serii de caracteristici specifice (cerințe stricte privind distribuția dimensiunii particulelor, limitările gazodinamice ale existenței patului fluidizat, condițiile de temperatură etc.). Dezvoltarea predominantă a procedeelor Midrex și HiL în practica mondială a reducerii directe se datorează performanțelor lor tehnice și economice mai bune.

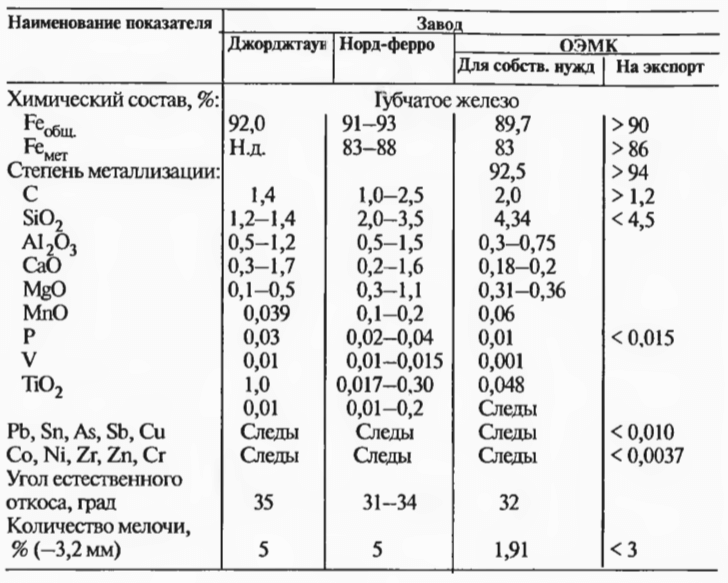

Compoziția chimică

Principalii indicatori de calitate ai produsului metalizat sunt gradul de metalizare, conținutul de carbon și impuritățile nocive.

Gradul de metalizare este egal cu raportul dintre fierul metalic și fierul total: ηmeth = Femeth/Fecomun, 100%.

Pentru fierul spongios destinat producției de oțel, ηmeth = 87-97%. Gradul scăzut de metalizare (87-89%) se aplică în cazul utilizării minereurilor cu conținut ridicat de fosfor și pentru obținerea oxidării necesare a zgurii la defosforizarea metalului în procesul de topire a fierului spongios.

În practică s-a stabilit că, pentru a utiliza puterea ridicată a transformatoarelor cuptoarelor electrice și pentru a proteja căptușeala pereților și a seifurilor de efectele arcurilor electrice, topirea granulelor metalizate trebuie să fie însoțită de spumarea zgurii datorită reacțiilor de oxidare a carbonului. Grosimea stratului de zgură de pe baia metalică crește de patru sau cinci ori și protejează arcul electric. Este posibil să se creeze un astfel de strat de zgură prin insuflarea de oxigen gazos în baie sau, în absența acestuia, prin adăugarea de granule oxidate sau prin utilizarea de granule metalizate cu un grad redus de metalizare. O astfel de tehnologie a fost utilizată la OEMK pentru o anumită perioadă de timp, dar a dus la creșterea consumului de energie în timpul topirii.

Calculele și experiența arată că, pe măsură ce gradul de metalizare crește de la 90 la 94%, consumul specific de energie electrică pentru topirea unei tone de metal scade cu aproximativ 18 kWh pentru fiecare procent din gradul de metalizare.

Conținutul optim de carbon în produsul metalizat destinat producției de oțel este un conținut care este suficient pentru reducerea oxizilor de fier din granulele metalizate și pentru carburarea metalului până la limitele necesare. Acest lucru este important în topirea oțelurilor de calitate critică, deoarece carbonul peletelor, în comparație cu carbonul altor agenți de carburare, în special cocsul, nu conține impurități dăunătoare. În plus, în prezent, costul carbonului obținut din gaze naturale este mult mai mic decât cel al cocsului. În unele cazuri, este avantajos să existe un conținut ridicat (până la 3,5%) de carbon în fierul burete. Arderea a 3% carbon cu oxigen în timpul topirii fierului spongios economisește până la 50 kWh/t de oțel lichid. Peletele metalizate cu un conținut de carbon de 0,5-2,0 % sunt produse la uzinele de metalizare OEM K în funcție de cerințele clienților.

Proprietăți fizice

Grosimea bulgărilor de fier spongios utilizați în siderurgie este cuprinsă între 3-50 mm.

Timpul de topire a granulelor metalizate fpl este direct proporțional cu pătratul dimensiunii lor R: τпл =AR 2 , unde A este o valoare constantă.

Pe măsură ce dimensiunea medie a granulelor scade, de exemplu, de la 12 la 10 mm, timpul de topire scade de aproape 1,5 ori, ceea ce, aparent, afectează semnificativ productivitatea cuptoarelor electrice, deoarece cuptoarele electrice ale OEMK au o rezervă mare pentru capacitatea de transformare. Limita inferioară a dimensiunii este limitată de îndepărtarea prafului în timpul încărcării continue, precum și de oxidarea crescută a fierului în timpul topirii.

Densitatea aparentă a fierului spongios (raportul dintre masa unei particule și volumul acesteia delimitat de suprafața sa exterioară) afectează, de asemenea, viteza de topire a peletelor și, de regulă, viteza de topire crește odată cu creșterea densității. Densitatea aparentă depinde de porozitatea materialului, care este de 50-60% și se datorează porozității materiilor prime și reducerii volumului de oxid ca urmare a reducerii. Porozitatea ridicată reduce conductivitatea termică a fierului spongios, care pentru peleții Lebedinsky la încălzirea de la 20 la 1000 °С variază de la 1,6 la 1,0 W/(m-K). Rezistența la strivire a peleților metalizați depinde de proprietățile peleților arși și de temperatura de recuperare în cuptoarele cu puț; de obicei, aceasta este cuprinsă între 500-1500 N/tonă.

Rezistența la abraziune a peleților metalizați în tambur (conținut fracțional de < 0,5 мм после 100 оборотов барабана) должна быть >5% și rezistența la impact (conținut fracțional >5 mm) ≥ 95%, ceea ce asigură că peleții pot fi transportați, depozitați și încărcați în cuptorul electric cu o cantitate mică de fine.

De mare importanță pentru depozitarea granulelor metalizate este suprafața specifică disponibilă pentru interacțiunea fierului cu oxidanții, inclusiv suprafața exterioară a bulgărilor și suprafața interioară a porilor deschiși. Suprafața specifică a granulelor metalizate este de obicei de 0,5-1,5 m 2 /g. Valoarea mare a suprafeței interne a fierului burete se explică prin numărul mare de pori de dimensiuni mici (în principal 0,1-1,0 μm), al căror număr scade și a căror dimensiune crește odată cu creșterea timpului de expunere și cu creșterea temperaturii, adică odată cu creșterea gradului de metalizare. La un grad de metalizare de 83-85%, suprafața specifică a peleților este de 2-3 m 2 /g, în timp ce la un grad de metalizare de 90%, suprafața specifică este redusă de o dată și jumătate până la de două ori.

Caracteristicile fierului spongios obținut prin procedeul Midrex sunt rezumate în tabelul de mai sus.

Depozitarea și transportul materiilor prime metalizate

După cum s-a menționat deja, procesele de interacțiune dintre oxigen și fier sunt mai rapide în prezența apei (coroziune):

Produsele de reacție ale acestui proces sunt poroase și nu servesc drept apărare împotriva coroziunii ulterioare. Oxidarea a 1 kg de fier necesită 0,2 kg de oxigen, cu 0,75 m 3 de azot și 0,4 m 3 de vapori de apă. Dacă se iau în considerare evaporarea umidității, încălzirea azotului și a peleților și nu se iau în considerare pierderile de căldură, sistemul trebuie să se încălzească cu 60 °C atunci când 1 % Fe este oxidat. În cazul în care apa intră în stiva de materiale, peleții încep să se încălzească, rezultând un curent de aer prin materialele metalizate, iar frontul de oxidare începe să se deplaseze de-a lungul traseului fluxului, încălzind peleții (de obicei de jos în sus). În acest caz, căldura reacției chimice este utilizată doar pentru a încălzi azotul din aer, astfel încât temperatura patului va crește constant. Cu toate acestea, acest proces este slăbit de pierderea de căldură prin suprafața exterioară expusă a peleților și de evaporarea excesului de umiditate. Cu cât masa peleților este mai mare și înălțimea stivei este mai mare, cu atât condițiile de încălzire a peleților sunt mai favorabile, deoarece suprafața de eliminare a căldurii scade și calea de avansare a frontului de oxidare crește, adică acumularea de căldură în fața acestuia crește.

Pe baza experienței și cercetărilor efectuate la OEMK, au fost elaborate anumite reguli pentru transportul și depozitarea peleților metalizați fără oxidarea și aprinderea lor semnificativă.

Peleții pot fi transportați pe calea ferată în vagoane gondolă deschise și în vagoane pentru peleți. Dacă se utilizează numai pelete uscate, acestea sunt transportate în buncăruri închise. În cazul în care peleții sunt expuși precipitațiilor pe traseu și conținutul de umiditate din stratul de suprafață este > 5%, peleții umezi trebuie separați de peleții uscați și depozitați separat într-o stivă de ≤ 1,0 m înălțime. Utilizarea acestui material în cuptoarele siderurgice este permisă după eliminarea naturală a umidității prin adăugarea acesteia la produsul uscat într-o cantitate ≤ 10 %.

Pentru depozitarea peleților mztallizați se pot utiliza buncăre închise ermetic, spații de depozitare separate, spații deschise sau cu copertină, precum și diverse recipiente mici (containere). Depozitarea pe termen lung a peleților se realizează, de preferință, în buncăre închise ermetic sub atmosferă inertă sau în depozite acoperite cu ventilație naturală. Depozitarea pe termen lung a peleților în spații deschise nu garantează păstrarea calității produsului.

Înălțimea maximă a stivei nu trebuie să depășească 3 m, lățimea maximă 10 m, iar lungimea stivei nu este limitată. Nu este permisă amplasarea stivei deasupra conductelor de căldură, precum și sub pasarelele de transport care transportă materiale încălzite și incandescente, substanțe inflamabile și var ars. Peleții umezi nu pot fi stivuiți. Temperatura peleților trebuie luată în considerare la stivuire. În cazul în care temperatura < 40 °С, то максимальная высота штабеля составляет 3 м, если 90— 100 °С, то высота не должна превышать 0,5 м. Окатыши с температурой >100 °C peleții se descarcă pe un amplasament separat într-un strat de până la 0,5 m.

La depozitarea peleților metalizați în buncăre, azotul, gazele de ardere răcite și uscate cu un conținut de oxigen ≤ 2% pot fi utilizate ca atmosferă de protecție. Excesul de presiune al azotului din buncăr trebuie menținut la nivelul de 20-30 Pa. Starea peleților din buncăre este monitorizată prin prelevarea zilnică de probe de gaz din buncăr, determinarea conținutului de oxigen și hidrogen din acesta și măsurarea temperaturii la descărcare. Conținutul total de hidrogen și monoxid de carbon în gazul din buncăr nu trebuie să depășească 3%.