Cokil casting astăzi a găsit o aplicație largă și este dificil să găsiți o industrie care să nu fie afectată de ea. Acesta este utilizat în mod activ pentru fabricarea diferitelor piese turnate din metale feroase și neferoase și aliaje (de exemplu, acest tip a devenit deosebit de popular în industria aluminiului, de asemenea, perfect adaptat pentru turnarea fontei).

Această tehnologie este excelentă pentru fabricarea diferitelor piese pentru echipamente electrice, blocuri de cilindri, unități de putere, carcase de protecție și multe altele. Mulți oameni au auzit de acest concept, dar puțini oameni știu de fapt ce este un cokel și în mod direct turnarea cokel.

Conținut

Turnătorul și caracteristicile unui astfel de proces de turnătorie

Să începem cu conceptul de bază. Turnarea sub presiune este un tip special de proces tehnologic în producția de turnătorie, a cărui esență este turnarea metalului topit și a aliajului în matrițe speciale cu mai multe spire.

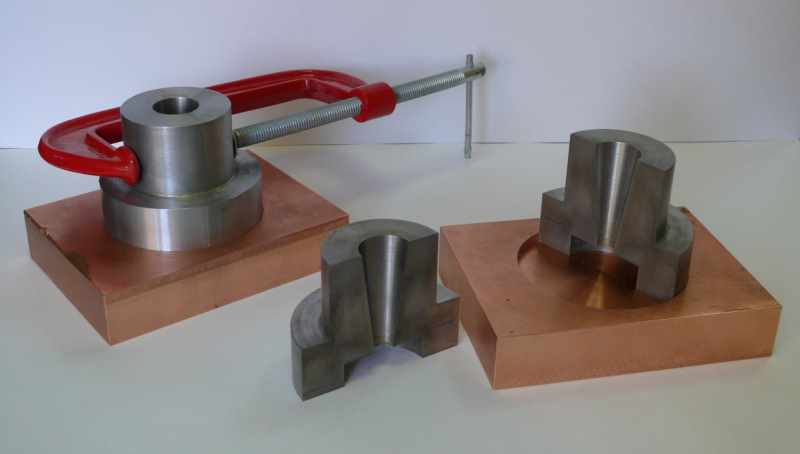

Prin urmare, este clar că cazanul este această matriță. Pentru fabricarea sa, se utilizează metale puternice (fontă, oțel). Matrițele cokilnye vă permit să obțineți diferite tipuri de piese turnate, dar, în același timp, principalele caracteristici de proiectare ale cokils sunt identice. Acestea includ:

- jumătăți de matrițe;

- placa de bază;

- tije de turnare (necesare pentru formarea piesei turnate);

- inserții (acestea pot fi foarte diverse);

- știfturi (pentru îmbinare).

Înainte de începerea turnării topiturii, jumătățile de matriță sunt bine fixate cu ajutorul unor încuietori speciale. Pentru turnarea directă, fluxurile de metal topit trec printr-un sistem de caneluri. Înainte de turnare, matrița și matrițele trebuie să fie bine încălzite pentru a elimina și cea mai mică umiditate și pentru a menține topitura la temperatura stabilită de normele tehnologice (acest lucru este important pentru a exclude formarea diferitelor defecte).

Avantajele metodei

Turnarea în turnătorie a găsit o largă aplicare datorită faptului că prezintă o mulțime de avantaje importante pentru procesul tehnologic de turnare.

- Creșterea semnificativă a productivității. După cum s-a dovedit, turnarea în caster permite creșterea semnificativă a eficienței muncii și eliminarea unui număr de operațiuni complexe. Aceasta nu necesită o modernizare costisitoare, construirea unui nou atelier sau achiziționarea de echipamente supermoderne. Dacă luăm ca exemplu turnarea siluminului (aliaj de aluminiu), utilizarea acestei tehnici permite excluderea etapei de turnare, pregătirea amestecului, curățarea de la lustruire.

- Îmbunătățirea calității pieselor turnate și maximizarea preciziei matrițelor. Este posibil să se îmbunătățească proprietățile mecanice și structura pieselor, precum și să se obțină configurații destul de complexe.

- Prin utilizarea cazematelor este posibil să se reducă la minimum toleranțele lăsate de obicei pentru prelucrarea ulterioară a produsului. Acest lucru reduce costul de producție.

- Este posibilă automatizarea procesului, reducerea costurilor cu forța de muncă și creșterea productivității. De exemplu, una dintre proprietățile speciale ale cocsului este cifra de afaceri, ceea ce face posibilă mecanizarea prelucrării pieselor turnate finite. Odată ce procesul este automatizat, este posibilă ajustarea modurilor și îmbunătățirea condițiilor de muncă ale lucrătorilor din turnătorii. Reutilizarea matrițelor este favorabilă, de asemenea, reduce costul de producție.

- O modificare favorabilă a condițiilor de muncă ale lucrătorilor.

Deficiențe existente

Dezavantajele sunt următoarele

- prețul ridicat al cazematelor de calitate și durabile datorită construcției lor complexe

- imposibilitatea de a produce piese turnate cu pereți subțiri;

- rezistența limitată a matrițelor, care, în cele din urmă, afectează și rentabilitatea procesului de turnare.