Principalele pericole la exploatarea cazanelor cu abur sunt posibilitatea exploziilor, precum și arsurile la lucrul cu apă caldă și abur dacă integritatea sau densitatea elementelor individuale ale cazanelor.

Daunele semnificative care rezultă din explozia cazanelor cu abur se explică prin faptul că, în momentul ruperii pereților cazanului, presiunea din acesta este egalizată la presiunea atmosferică, ca urmare a faptului că apa supraîncălzită din cazan se transformă aproape instantaneu în abur. Volumul aburului este de aproximativ 1600 de ori mai mare decât volumul apei și, prin urmare, energia generată de explozia unui cazan poate duce la distrugerea cazanului și chiar la avarierea clădirilor învecinate.

Cazanele moderne cu țevi de apă de înaltă eficiență sunt mult mai puțin periculoase decât cazanele cilindrice de tip vechi, deoarece conțin un volum relativ mic de apă.

Principalele cauze ale exploziei cazanelor cu abur sunt: lipsa apei în cazan, incrustații excesive pe pereții acestuia, creșterea presiunii în cazan peste cea admisibilă, defecte metalice și fabricarea necorespunzătoare a cazanului, uzura excesivă a elementelor individuale ale acestuia.

Lipsa apei în cazan duce la o scădere a nivelului acestuia sub nivelul admisibil. În acest caz, pereții cazanului, spălați de gazele arse, nu sunt răciți de apa din cazan, apărând în zona spațiului de vapori, ceea ce duce la supraîncălzirea rapidă a „pereților și la explozia cazanului. Pentru a evita lipsa apei, este necesar să se asigure „funcționarea normală a dispozitivelor de alimentare cu apă și starea de funcționare a apometrelor. În caz de lipsă de apă, cazanul trebuie oprit imediat. Nu este permisă pomparea apei în cazan, deoarece aceasta poate duce la aruncarea apei în supraîncălzitor și în conductele de abur și poate provoca un accident din cauza șocurilor hidraulice.

Calitatea apei este foarte importantă pentru funcționarea în siguranță a cazanelor cu abur. Alimentarea cazanelor cu apă dură provoacă depuneri de calcar pe pereții cazanului, ceea ce duce la supraîncălzirea locală a metalului. Conținutul de acizi sau uleiuri din apă duce la coroziunea pereților cazanului, în prezența oxigenului liber sau a dioxidului de carbon coroziunea metalului cazanului, alcalinitatea crescută antrenează fenomenul de fragilitate alcalină a metalului. Pentru alimentarea cazanelor cu abur trebuie utilizată apă dedurizată.

Pentru a evita creșterea excesivă a presiunii în cazan, cu excepția manometrelor, cazanele sunt echipate cu supape de siguranță, reglate astfel încât în cazanele cu presiune de funcționare de până la 1,2 MN/m 2 (12 ati) presiunea să nu poată crește peste 0,03 MN/m 2 (0,3 ati), iar în cazanele cu presiune de la 1,3 (13) la 10 MN/m 2 (100 ati) — mai mult de 5%. Pe fiecare cazan sunt instalate cel puțin două supape de siguranță.

Desigur, cazanele de abur trebuie să fie fabricate din oțel de bună calitate, care îndeplinește cerințele GOST pentru oțelul pentru cazane.

În conformitate cu normele Gosgortechnadzor, cazanele de abur o dată pe an sunt supuse unei inspecții externe în stare de funcționare, care verifică starea generală și capacitatea de funcționare a fitingurilor și a tuturor dispozitivelor auxiliare ale cazanului.

Inspecția internă a cazanului se efectuează cel puțin o dată la trei ani. În acest caz, cazanul este oprit, răcit, curățat de calcar și se verifică starea pereților, legăturilor, îmbinărilor, rosturilor de rulare și căptușelii.

Testarea hidraulică a cazanului se efectuează cel puțin o dată la șase ani. Aceasta determină rezistența cazanului și etanșeitatea conexiunilor sale. Încercarea hidraulică a cazanelor de abur cu presiune de lucru de până la 0,5 MN/m 2 (5 ati) inclusiv se efectuează la o presiune de lucru și jumătate [dar nu mai puțin de 0,2 MN/m 2 (2 ati)]. Cazanele cu o presiune de lucru de peste 0,5 MN/m 2 (5 ati) se testează la o presiune care depășește presiunea de lucru cu 25%, dar nu mai puțin de presiunea de lucru mărită cu 0,3 MN/m 2 (3 ati).

Conductele de abur și de apă caldă sunt supuse periodic unei inspecții tehnice, care constă în inspecția externă a conductelor și încercarea lor hidraulică la o presiune care depășește cu 25% presiunea de lucru.

Proiectarea clădirilor de cazane și amplasarea cazanelor de abur și a echipamentelor auxiliare este reglementată prin norme speciale ale Gosgortechnadzor. Clădirile cazanelor trebuie să fie bine iluminate și dotate cu ventilație eficientă.

Întreținerea cazanelor cu abur este permisă persoanelor în vârstă de cel puțin 18 ani, care au absolvit un examen medical și o formare tehnică specială privind funcționarea cazanelor cu abur și normele de siguranță pentru întreținerea instalațiilor de cazane.

În sălile cazanelor, într-un loc vizibil, trebuie să fie afișate Reguli pentru personalul din sălile cazanelor și instrucțiuni pentru întreținerea în siguranță a cazanelor cu abur și a dispozitivelor lor auxiliare.

La exploatarea cazanelor cu abur se disting două tipuri de oprire a cazanului — normală și de urgență. În primul caz, la oprirea cazanului își oprește încălzirea, aburul este ventilat, supraîncălzitorul de abur suflat și cazanul este răcit treptat.

În cazul opririi de urgență a cazanului, alimentarea cu combustibil și explozibil este oprită, iar tirajul este redus. Atunci când se utilizează combustibil solid pentru încălzirea cazanului, combustibilul aprins trebuie scos din cuptor.

În timpul reparării cazanelor cu abur, pe lângă deconectarea tuturor comunicațiilor cazanului reparat de la robinetele și vanele de poartă ale cazanelor de lucru, este necesar să se instaleze suplimentar dopuri solide.

Recipiente presurizate

Principalul pericol în funcționarea recipientelor sub presiune este posibilitatea exploziilor. Efectul distructiv mare observat în timpul exploziei se explică prin faptul că tot lucrul depus la comprimarea gazului este transformat în energie cinetică atunci când pereții vasului se rup.

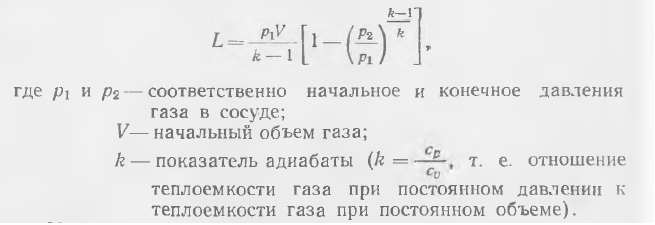

Lucrul de expansiune adiabatică a gazului comprimat în timpul exploziei vasului este determinat de formula

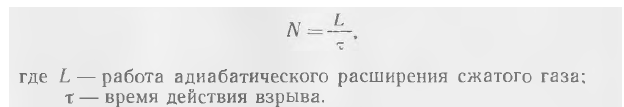

Puterea exploziei este determinată prin formula:

Puterea exploziei la spargerea vaselor atinge multe mii și uneori zeci de mii de kilowați.

Recipientele sub presiune sunt echipate cu echipamente de control și măsurare și cu dispozitive de siguranță.

Recipientele sub presiune sunt supuse înregistrării la Gosgortechnadzor și inspecției tehnice periodice, care constă în inspecția externă a recipientelor în stare de funcționare (cel puțin o dată pe an); inspecția internă (cel puțin o dată la trei ani, precum și la următoarea reparație și curățare a recipientului) și testul hidraulic (cel puțin o dată la șase ani și de fiecare dată după reparație). Recipientele și aparatele proiectate să funcționeze în vid sunt testate la o presiune de 0,2 MN/m 2 (2 ati). În plus, recipientele cu substanțe toxice sunt supuse unui test pneumatic de etanșeitate, care se efectuează la o presiune care depășește cu 5 % presiunea de lucru.

Butelii

Buteliile, care sunt recipiente închise de capacitate mică (până la 100 de litri), sunt utilizate pentru transportul și stocarea gazelor comprimate, lichefiate și dizolvate.

O supapă de închidere este înșurubată în gâtul buteliei. Pentru a proteja supapa de deteriorare și contaminare în timpul transportului, un capac de siguranță este înșurubat pe gâtul buteliei.

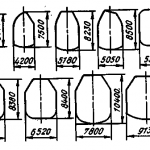

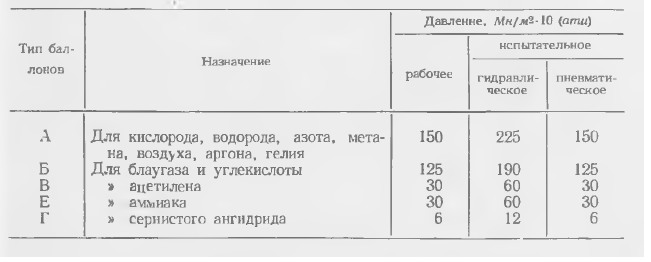

În funcție de presiune, buteliile sunt împărțite în cinci tipuri (tabelul 1).

Buteliile umplute cu gaze inflamabile sunt prevăzute cu filet stânga pe partea supapei, iar cu filet dreapta pe buteliile pentru gaze neinflamabile. La transportul și depozitarea buteliilor, un dop special trebuie să fie bine înșurubat pe racordul buteliilor.

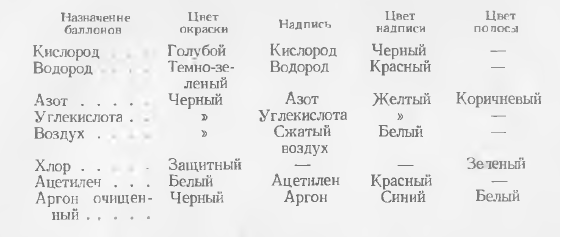

În cazul în care gazele prelevate din butelii sunt consumate la presiune redusă, se conectează un reductor la butelie. Buteliile sunt etichetate.

Pentru a proteja buteliile împotriva coroziunii și a posibilității de diferențiere, buteliile sunt vopsite în culori convenționale, iar pe ele sunt aplicate următoarele inscripții și dungi:

Buteliile de oxigen din care apa condensată din oxigenul gazos este eliminată la fiecare șase luni sunt etichetate cu o ștampilă specială care indică următoarea dată de eliminare a apei.

Sunt impuse cerințe sporite pentru fabricarea cilindrilor. Pereții cilindrilor nu trebuie să aibă scufundări, folii, apusuri și crestături mai adânci de 10 % din grosimea normală a pereților. Sunt permise numai defecte nesemnificative sub formă de depresiuni, adâncituri de calcar formate în timpul forjării fundului și gâtului cilindrilor, precum și crestături de mică adâncime.

Inspecția periodică a buteliilor în funcțiune se efectuează cel puțin o dată la 5 ani. Buteliile destinate gazelor corozive (clor, hidrogen sulfurat, hidrogen clorurat etc.) se verifică cel puțin o dată la 2 ani. Examinarea buteliilor constă într-o inspecție minuțioasă a suprafețelor externe și interne ale buteliilor, în verificarea greutății și capacității acestora și în testarea hidraulică. Cilindrii sunt respinși în conformitate cu standardele stabilite de Gosgortechnadzor. Buteliile respinse sunt ștanțate cu un marcaj special (cerc cu diametrul de 12 mm cu o cruce în interior).

La umplerea buteliilor cu gaze comprimate și mai ales lichefiate, este necesar să se respecte cu strictețe normele de umplere stabilite. Buteliile nu trebuie încălzite la peste 45 °C.

Presiunea din butelii trebuie să fie de cel puțin 0,05 MN/m 2 (0,5 ati) pentru a se putea verifica conținutul înainte de reumplerea acestora.

Spațiile de depozitare sunt realizate din materiale incombustibile. Pardoselile trebuie să fie realizate din materiale nesolide cu o suprafață antiderapantă. Dacă sunt depozitate gaze inflamabile, materialul podelei trebuie să excludă posibilitatea producerii de scântei atunci când orice obiect lovește podeaua.

Buteliile cu saboți trebuie să fie instalate în poziție verticală. Trebuie utilizate cuiburi, cuști sau bariere speciale pentru a preveni căderea buteliilor. Buteliile fără saboți pot fi depozitate în poziție orizontală pe cadre sau rafturi din lemn, înălțimea stivei nu trebuie să fie mai mare de 1,5 metri. Atunci când se depozitează gaze inflamabile, se utilizează iluminat antiexploziv. Clădirile de depozitare trebuie să fie echipate cu protecție împotriva trăsnetelor. Încălzirea cu apă sau cu abur poate fi utilizată pentru încălzire pe timp de iarnă.

Se utilizează ventilația naturală sau artificială a depozitelor. Temperatura aerului din acestea nu trebuie să fie mai mare de 35°C. În cazul în care există butelii cu gaze otrăvitoare (clor etc.), personalul de exploatare trebuie să fie dotat cu măști de gaze.

Depozitele de butelii sunt situate față de alte incinte la o distanță stabilită de normele Gosgortechnadzor.

În timpul transportului buteliilor, este necesară protejarea acestora de șocuri. În acest scop, este necesar să se utilizeze suporturi sub formă de bare de lemn cu prize decupate sau inele din cauciuc sau frânghii organice cu o grosime de cel puțin 25 mm (două inele per butelie). Atunci când transportați butelii pe timp de vară, este necesar să le protejați de încălzirea provocată de razele soarelui (acoperiți-le cu o prelată udată cu apă etc.). La transportul buteliilor pe distanțe scurte (în interiorul magazinului) este necesar să se utilizeze cărucioare sau targă speciale cu prize pentru butelii. Este interzisă transportarea buteliilor pe umeri sau în mâini. De asemenea, este interzisă ridicarea buteliilor cu ajutorul macaralelor.

Compresoare

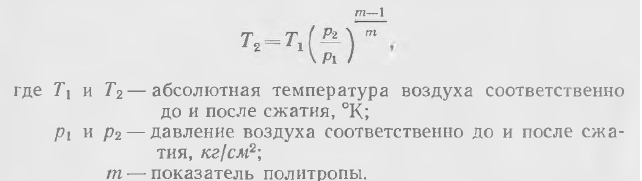

Principalul pericol în funcționarea compresoarelor este posibilitatea de explozie. Atunci când aerul este comprimat în cilindrii compresorului, temperatura aerului crește brusc. Temperatura aerului este determinată de ecuația

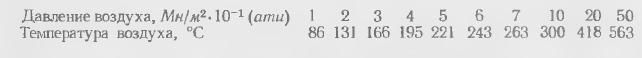

La comprimarea adiabatică a aerului în cilindrii compresorului cu temperatura inițială de 20 °С, temperatura aerului este următoarea:

Substanțele combustibile din cilindrii compresorului pot fi vapori de ulei, precum și praf de substanțe organice conținute în aer și gaze combustibile eliberate accidental în aer. Un flashover în cilindrii compresorului poate duce la distrugerea compresorului și la accidente.

Defecțiunile compresoarelor sunt, de asemenea, posibile din cauza creșterii excesive a presiunii atunci când supapele de siguranță lipsesc sau funcționează defectuos.

Principalele măsuri pentru a asigura funcționarea în siguranță a compresoarelor sunt: răcirea eficientă a aerului comprimat; utilizarea uleiului lubrifiant cu un punct de aprindere ridicat; disponibilitatea instrumentarului adecvat și a supapelor de siguranță, a regulatoarelor de presiune și a altor dispozitive.

Răcirea eficientă a aerului în timpul funcționării compresorului se realizează prin răcirea cu apă. Încălzirea maximă a aerului în cilindrii compresorului nu trebuie să depășească 160 °C pentru compresoarele cu un singur cilindru și 140 °C pentru compresoarele multietajate. În cazul întreruperii alimentării cu apă de răcire, compresoarele trebuie să fie echipate cu dispozitive de blocare care să le oprească automat. Pentru a evita precipitarea durității temporare, temperatura apei la ieșirea din sistemul de răcire nu trebuie să depășească 50 °C. Periodic, sistemul de apă de răcire trebuie curățat de precipitatele care cad din apă prin mijloace mecanice sau prin dizolvarea lor cu soluție de acid clorhidric 25%.

Pentru a preveni aprinderea vaporilor de ulei în cilindrii compresorului, pentru lubrifierea cilindrilor este necesar un ulei special pentru compresoare cu un punct de aprindere între 220-240 °C. Cantitatea de lubrifiere trebuie să fie cea minimă necesară, deoarece excesul de ulei provoacă explozii, deteriorarea compresoarelor și duce la incendii în acumulatorii de aer și în conductele de aer.

Separatoarele de ulei sunt utilizate pentru a preveni contaminarea cu ulei a acumulatorilor de aer și a conductelor de aer.

Pe măsură ce uleiul și umiditatea se condensează, acestea sunt îndepărtate din acumulatoarele de aer și din separatoarele de ulei și apă ale conductelor de aer prin purjare, care trebuie efectuată zilnic, iar în sezonul de iarnă — după fiecare oprire a compresorului pentru a evita înghețarea apei. Este de dorit să se utilizeze separatoare de ulei și apă cu dispozitive pentru purjarea lor automată. Cel puțin o dată la 6 luni este necesar să se curețe bine secțiunea conductei de aer dintre compresor și colectorul de aer, colectorul de aer și conductele de aer.

Filtrele uscate sunt instalate în orificiile de aspirație pentru a elimina praful din aer.

Pentru a asigura funcționarea în siguranță a compresoarelor, este important să se asigure că supapele acestuia sunt în stare bună de funcționare, care trebuie verificate sistematic și orice defecțiuni trebuie eliminate în timp util.

Pentru a asigura funcționarea normală și fără probleme, compresoarele trebuie să fie echipate cu următoarele accesorii:

- manometre la toate etajele de compresie și la răcitoarele intermediare;

- supape de siguranță la toate treptele de compresie;

- regulator automat de presiune, care deconectează compresorul de la motor în cazul în care presiunea crește peste presiunea de funcționare sau comută compresorul la ralanti;

- dispozitive de măsurare a temperaturii aerului comprimat și a apei de răcire (termocupluri, termometre);

- o supapă antiretur la evacuarea aerului compresorului în rețea. Se recomandă echiparea dispozitivelor de măsurare a temperaturii aerului comprimat cu dispozitive de semnalizare care să alerteze personalul în cazul în care temperatura crește peste nivelul admisibil.

Acumulatoarele de aer (colectorii de aer) sunt concepute pentru a egaliza presiunea în rețea și pentru a curăța aerul comprimat de condens, ulei și apă. Din cauza riscului de explozie, acumulatoarele sunt instalate într-o zonă deschisă, în apropierea compresoarelor și sunt protejate împotriva accesului persoanelor neautorizate. Acumulatoarele de aer sunt echipate cu manometre, supape de siguranță și separatoare de ulei/apă.

Camera compresoarelor trebuie să fie prevăzută cu ventilație și încălzire. Ușile de ieșire din încăpere trebuie să se deschidă spre exterior. Pasajele dintre compresoare și alte echipamente trebuie să fie de cel puțin 1,5 metri. Compresoarele și cavitățile și conductele din podea trebuie să fie împrejmuite.

Între compresor și colectorul de aer nu trebuie instalate alte dispozitive de închidere decât o supapă antiretur. În practică, au fost observate explozii ca urmare a pornirii compresorului cu robinetul de închidere închis.

Compresoarele, colectorii de aer și conductele de aer trebuie să fie atent legate la pământ pentru a preveni descărcările de scântei statice.